|

Избегайте сильной электролитической полировки! Области, не подлежащие полировке, покрываются защитным лаком. Объект фиксируется на достаточном расстоянии к катоду. Кламмерные части бюгельного протеза следует всегда защищать лаком от электрохимического воздействия. Температура раствора не должна превышать 60°С. Согласуйте силу тока, время действия и температуру раствора. Например, бюгель-ный протез нижней челюсти с двумя кламмерами: температура раствора 40°С, напряжение 6А, время полирования 4 — 6 мин. В отдельных случаях можно изменить позицию объекта через 3 минуты. Стремитесь соблюдать короткое время полировки. Матовые места лучше доработать фрезой из твердого сплава. Чрезмерная электролитическая полировка каркасов верхней челюсти с глубоким небом не принесет улучшения результата. Она дает бесконтрольный снос металла со стороны, прилегающей к небу. К областям, недоступным для потока электричества, подведите дополнительный катод!

Избегайте чрезмерного сноса материала! Пескоструйте при низком давлении (макс. 6 бар) или применяйте для критических областей меньшую зернистость (110 ц.м). Соблюдайте осторожность при автоматической пескоструйной обработке: конструкции не должны цепляться друг за друга (деформация кламмеров!). Если у вас меньше четырех каркасов, вложите в барабан дополнительно литейный конус. Дублирование гелем Своевременно заменяйте использованный дублировочный гель и соблюдайте инструкцию! Не используйте дублировочный гель слишком долго! При правильном обращении его можно расплавлять до 20-ти раз. После первого использования срок годности — максимально 6 недель. Потом гель становится хрупким и теряет эластичность. Контролируйте дублировочный гель во время измельчения: первоначальные качества материала отсутствуют, если при разрыве форм наблюдаются шершавые поверхности, изменение цвета или загрязнения (паковочная масса, остатки гипса). В этом случае применяйте новый дублиро-вочный гель!

Осторожно вставляйте формы из геля в крышку кюветы! Комбинированные кюветы для дублирования имеют направляющие клинья, защищающие форму от перекоса и надежно фиксирующие ее. Не смешивайте использованный дублировочный гель с новым. Используйте приборы для дублирования с системой контроля температуры. Если их нет, следите затем, чтобы дублировочный гель во время нагрева не закипал. Хорошо измельченный гель должен расплавляться при постоянном помешивании. Максимальная температура плавления — 93°С. Тщательно очищайте формы из геля после использования и до следующего плавления храните в закрытой оригинальной упаковке. В дублирующих Постоянно проверяйте приборы: совпадают ли фактическая и указанная температуры. Дублирование силиконом Особенно тщательно подготавливайте мастер-модели! На модели не должно быть никаких поднутрений в области альвеолярного гребня; межзубные области прилейте воском. Восстановите воском сколовшиеся участки на цоколе, модели обработайте на триммере параллельно, а лучше — слегка под углом. Все шершавые, неровные поверхности слегка прилейте воском. Модели с фрезерованными конструкциями слегка подогрейте, но не увлажняйте! Силикон легко отстает от холодной металлической поверхности, вследствие чего образуется зазор в области плеча распределения смещения. Поэтому модель нужно подогреть, например, феном. Для упрощения извлечения мастер-модели, используйте струю сжатого воздуха. Стабилизационные вставки и формы неба придают жесткость, необходимую во время изъятия модели. Соблюдайте инструкции при работе с силиконом и спреем для модели! Смешивайте компоненты силикона до образования однородного цвета! Выдерживайте время затвердения — 40 минут. При сложной конструкции обращайте внимание на достаточную способность силиконовой формы возвращаться в исходное положение. Из-за неверного соотношения смешивания может получиться клейкая поверхность силиконовой формы. В таком случае нужно добавить больше отвердителя (голубой компонент — максимально 5%). Изготовленные в силиконовой форме огнеупорные модели покрываются только очень тонким, равномерным слоем спрея. Толстый слой приводит к неточности прилегания литых базисов верхней челюсти. ПОРИСТОСТИ (РАКОВИНЫ), ЗАГРЯЗНЕНИЯ Неправильный момент литья. Не перегревайте сплав! Соблюдайте момент литья, согласуясь с правилами технологии. Расположите для плавки металлические цилиндры сплава так, чтобы они нагревались равномерно. Шершавые поверхности в области литниковых каналов и конуса свидетельствуют о перегреве расплавленного сплава.

|

Избегайте включений паковочной массы!

Литейные каналы тщательно приливайте воском к смоделированным объектам и к воронке литейного конуса; закруглите острые переходные места. Перед прогревом проконтролируйте отверстия литейных каналов (воронок) — не остались ли там частицы паковочной массы. Ставьте опоки для предварительного прогрева отверстиями вперед или вниз. Учитывайте режим нагрева муфельной печи или следуйте соответствующим рекомендациям производителя (например, 5°С — 7°С в минуту).

| ||||||||||||||||||

|

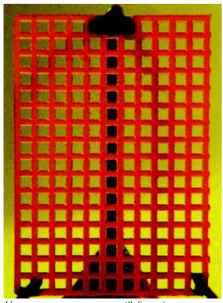

Верхняя челюсть: 2 — 4 плоских литника размерами 2,0 мм х 4,5 мм или 2,0 мм х 6,5 мм Нижняя челюсть: 2 — 3 круглых литника диаметром 2,5 мм — 3,5 мм (при необходимости с литейным депо!) Не устанавливайте литьевую воронку слишком глубоко! Литьевую воронку устанавливайте четко выше (минимум 1 см) наивысшей точки моделируемого каркаса. Литниковые каналы должны подниматься вверх к литьевой воронке. Правильно выбирайте температуру предварительного нагрева! Важны все параметры: литейная установка, объект, толщина стенок опоки, время задержки литья и т.д. Опоки ставятся в линейном или точечном контакте к керамической подставке муфельной печи. Температура предварительного нагрева для обычных паковочных масс: 900°С — 1.050°С. Время выдержки конечной температуры — не менее 20 минут. Достаточно прогретые опоки выглядят равномерно прокаленными (красное каление). При необходимости передние опоки можно переставить вглубь! Сокращайте время задержки литья! Момент литья определяйте в зависимости от сплава и метода литья, согласно инструкции по обработке данного сплава. Большой остаток в тигле свидетельствует о преждевременном литье. Между муфельной печью и литейной установкой должно быть очень короткое расстояние, иначе опока слишком быстро остынет! Предварительный прогрев металла сокращает время задержки литья. Располагайте опоки в муфельной печи в удобном для захвата щипцами положении. При центробежном литье проверяйте позицию тигля! Позиция тигля во время вращения не должна изменяться! Плохо входящие тигли прочно фиксируйте в ставке. Проконтролируйте пусковой момент (центробежное литье)! Пусковой момент центрифуги является решающим для хорошего результата литья! Сделайте пробное литье решетчатой ретенции (11 мм х 18 мм): ретенцию поставить вертикально, литниковый канал (2,5 мм) подвести изогнутым образом сверху, запаковать, прогреть и отлить. Посчитайте отлитые ячейки. Минимум 75 % клеток должны быть отлиты без дефектов, в противном случае нужно проверить скорость запуска! Проверьте приводной ремень, при необходимости замените его; проверьте вращение осей. В центробежных установках с пружинным приводом из-за большой опасности получения травмы замена пружины производится только изготовителем.

Следите за направлением течения сплава! При центробежном литье сложной конструкции обращайте внимание на направление потока металла. Нужно соответственно пометить муфель и расположить объект или его критические части против направления вращения центробежного плеча. ОБЛОИ, ЗАТЕКШИЕ РЕТЕНЦИИ Избегайте ошибок при замешивании и предварительном прогреве! Паковочную массу обрабатывать при температуре не ниже 18°С и хорошо замешивать: 15 секунд вручную и 60 секунд в вакуумном смесителе. Опоку ставьте в печь не раньше, чем через 30 минут, при температуре не выше 250°С. Муфельную печь нагревайте не слишком быстро: 5°С — 7°С в минуту, конечная температура не должна превышать 1050°С, а выдержка — одного часа! При необходимости проверить регулятор температуры и термоэлемент. Применяя быстро-нагреваемую паковочную массу, придерживайтесь инструкции! Обращайте внимание на достаточную толщину цоколя дубликат-модели! Низкие модели верхней челюсти (глубокий свод неба) из-за недостаточной высоты цоколя имеют склонность к образованию трещин во время прогрева. Делайте цоколь мастер-модели не ниже одного сантиметра. Цоколь с острыми краями тоже может быть причиной появления трещин. Острые края нужно закруглить еще на мастер-модели. Дубликат-модель тщательно высушить и закалить! Излишки воскового или погружного отвердителя способствуют образованию облоев и затеканию ретенции на литье. Дубликат-модели сушатся, пока края модели не станут коричневатыми. Пропитывание от-вердителем длится приблизительно 5 — 8 секунд! Затем извлеките модели из раствора и удалите излишки погружного отвердителя. Поставьте модель на 10 минут в сушильный шкаф, пока отвердитель полностью не впитается. Дубликат-модели из силиконовых форм не обрабатываются отвердителем, а только опрыскиваются спреем!

Модельный спрей наносить экономно! Не впитавшийся в холодную поверхность модели спрей приводит к образованию облоев на металлическом каркасе. Во избежание этого прогрейте огнеупорные модели из силиконовых форм 10 минут при температуре 60°С — 80°С. После этого нанесите на них тонкий слой спрея, избегая образования пленки. Лаком для приклеивания лучше не пользоваться. Соблюдайте рисунок конструкции! При моделировании не наносите воск за контуры рисунка!Кламмеры приливайте воском только на кончиках.

|

|

Нанесите мелкодисперсную массу и сразу пакуйте! Слишком сухая мелкодисперсная паковочная масса может потрескаться или при вибрации отслоиться от модели. УСАДОЧНЫЕ РАКОВИНЫ Литье от массивного к тонкому! Усадочные раковины часто появляются в областях стыка материалов разной толщины. Принципиально металл должен течь от массивных областей объекта к тонким. Цельнометаллические промежуточные части, защитные пластины и т.д. снабжаются дополнительным литником или «противоусадочной муфтой» (на расстоянии примерно 2 мм от объекта). Основное правило: литники оформляйте толще, чем объект для литья! ШЕРШАВАЯ ПОВЕРХНОСТЬ НИЖНЕЙ СТОРОНЫ КАРКАСОВ ВЕРХНЕЙ ЧЕЛЮСТИ Соблюдайте время охлаждения дублировочного геля! Дублировочный гель охлаждать на воздухе! Низкая температура (погружение в воду, холодный поток воздуха) продлевает время затвердевания огнеупорной массы и препятствует полному отвердению модели в области контакта с дублировочным гелем. Выдерживайте время охлаждения около полутора часов, а с вентиляционной циркуляцией воздуха примерно 1 час. Соблюдайте предписанное время твердения дубликат-модели! Извлекайте огнеупорную модель из формы не раньше, чем через 40 минут. Если к дублирующей форме прилипает тонкий слой паковочной массы — это значит, что процесс затвердения еще не завершен полностью. Чтобы это проверить, разрежьте дублировочный гель сначала вокруг цоколя: если на нем не видно остатков паковочной массы, то модель можно изъять из формы. Слишком продолжительное твердение (на протяжении ночи) приводит к мучнистой поверхности модели! Огнеупорную модель извлекать из формы не позже, чем через 21/2 часа. Проверяйте качество дублировочного геля! Однажды использованный материал не применять дольше 6-ти недель. Изменение цвета и поднимающиеся в кювете пузырьки воздуха свидетельствуют о потере качества. Контролируйте температуру нагрева дублировочного геля! Температура нагрева должна быть не ниже 92°С и не выше 96°С, иначе дублировочный гель утрачивает свои желирующие свойства! Не ополаскивайте дублировочную форму водой! Если это случилось, то ее надо хорошо высушить! Из-за остатка воды может местами образоваться шероховатость. Размешивайте паковочную массу в течение необходимого времени! Точно соблюдайте заданное время обработки! Паковочную массу надо замешивать 15 секунд вручную и 60 секунд в вакуумном смесителе. Обращайте внимание на интенсивное перемешивание. Учитывайте разницу воздействия некоторых факторов (скорость замешивания, шпатель и т.д.). Посуда для замешивания должна соответствовать количеству массы! Избегайте низкой температуры материала! Не подвергайте сильному охлаждению порошок паковочной массы и жидкость для замешивания! Хранить и обрабатывать при температуре около 18°С — 20°С. Полностью удаляйте оксидный слой! Используйте для пескоструйной обработки окись алюминия 250 (!ш, с рабочим давлением около 4 бар. Большие поверхности нельзя очень долго пескоструить автоматически, лучше доработать их целенаправленно. Тщательно проверьте каркасы на наличие остатка оксида в труднодоступных местах: например, под окк-люзионными накладками. ШЕРШАВАЯ ПОВЕРХНОСТЬ КАРКАСОВ Высушите нанесенное средство для снятия напряжения! При использовании средства для снятия напряжения не применяйте мелкодисперсную массу! Средство для снятия напряжения обязательно хорошо высушить (слабым потоком сжатого воздуха или подуть).

Мелкодисперсную массу наносите быстро и незамедлительно пакуйте! Быстро наносите на восковую композицию тонкий слой мелкодисперсной массы и еще во влажном виде запакуйте! Осторожно прогревайте опоки! Превышенная температура прогрева и слишком долгое выдерживание конечной температуры могут привести к шершавым поверхностям в литье. Опоки должны иметь только линейный контакт ко дну муфельной печи! Следите за моментом литья! Не перегревайте сплав во время плавки! Очень сильный перегрев сплава приводит к реакции (оксидирование) с паковочной массой. Вследствие этого, в зоне соприкосновения металла с паковочной массой образуется шершавая поверхность. Часто это более сильно выражено в местах присоединения литниковых каналов. МЕТАЛЛИЧЕСКИЕ ШАРИКИ И ПЕРЛЫ Поверхность огнеупорной модели пропитайте отвердителем! Огнеупорные модели из гелиевых форм погрузите на 5 — 8 секунд в ванну с Дюролом (Durol) или Дип-фиксом (Dipfix). Через законсервированную поверхность дубликат-модели во время паковки не так легко может выйти воздух. Избегайте образования зазоров между огнеупорной моделью и восковой композицией! Случается, что выходящие пузырьки воздуха удерживаются при паковке на кламмерах и т.д., а потом эти полости заливаются металлом. Чтобы избежать этого, нужно тщательно адаптировать восковой каркас к модели, а нижний край дуги можно прилить воском. Используйте мелкодисперсную массу! Тщательно покройте смоделированный каркас мелкодисперсной массой. На труднодоступные места, такие как ретенции, обратите особое внимание. Полностью покройте композицию. При этом восковые элементы должны плотно прилегать к модели!

|

|

Буккальные плечи кламмера плохо прилиты воском, во время паковки выходит воздух Прикрепите огнеупорную модель без зазоров к дну формовочной кюветы! Хорошо прилейте воском огнеупорную модель к дну кюветы во избежание выхода воздуха во время паковки на вибростолике. Кольцо кюветы плотно приставляется к дну и дополнительно приливается снизу воском. В местах встречи потоков паковочной массы при заполнении возможно включение воздушных пузырьков. Поэтому заливайте паковочную массу только с одной стороны. Соблюдайте время замешивания под вакуумом! Неравномерное замешивание вручную и слишком короткое время смешивания паковочной массы под вакуумом при изготовлении дубликат-модели в дальнейшем являются причиной появления мелких металлических шариков на нижней стороне дуги. Замешивание под вакуумом предохраняет от включения воздушных пузырьков! Но при недостаточной мощности вакуума (забитые фильтры) образуются микро-пузырьки, проявляющиеся в виде микро-шариков на каркасе. ДЕФОРМАЦИЯ (ПЕРЕКОС) КАРКАСА Дублировочный гель: избегайте деформации гелиевой формы! Используйте комбинированную дублировочную кювету с направляющими клиньями для предохранения от перекоса. Во время извлечения мастер-модели по возможности оставьте форму в корпусе дублиро-вочной кюветы. Не путайте корпуса кювет. Важно не допускать между формой и стенкой никаких остатков дублировочного геля.

Дублировочный силикон: избегайте деформации силиконовой формы! Извлекайте модель из силиконовой формы вертикально. Не перекашивайте! Стабилизирующие вставки и конфигурации неба защищают форму от деформации. Умеренно используйте сжатый воздух при отделении модели от формы. Не охлаждайте опоки в воде! Опоки охлаждайте не в воде а на воздухе, до температуры, которую терпит рука. Достаточная толщина стенок опоки создает предпосылку для равномерного и, тем самым, свободного от напряжения охлаждения отлитого каркаса. Слишком низкая модель или толщина стенок может, например, способствовать преждевременному охлаждению каркаса верхней челюсти и возникновению в нем напряжения. Соблюдайте осторожность при распаковке и дальнейшей обработке! Распаковывайте пневматическим долотом почти без давления. Долото приставляйте только к литьевому конусу или освобождайте модель с помощью легкого молоточка пружинистыми ударами по конусу. Во время обработки не применяйте большого давления. Избегайте возможной деформации кламмеров и других изящных частей каркаса. Полируйте изящные каркасы на гипсовом цоколе! Критические конструкции: небную дугу верхней челюсти, скелети-рованные литые базисы полируйте на индивидуально изготовленном гипсовом цоколе. Избегайте зацеплений полировальной щеткой! ТРЕЩИНЫ (РАЗЛОМЫ) В КАРКАСЕ Охлаждайте опоки медленно! Опоки охлаждайте только на воздухе, ни в коем случае, не в воде. Сложные конструкции охлаждайте медленно, в течение ночи, в печи предварительного прогрева! Проверьте восковую композицию! Проверьте, не смоделирован ли каркас бюгельного протеза верхней челюсти слишком тонко? Все ли восковые части соединены? Нет ли повреждений? Устанавливайте литники правильных размеров! Слишком длинные и тонкие литники: сплав с трудом доходит до середины базиса верхней челюсти или до середины дуги нижней челюсти. Хо-

лодный сплав быстро затвердевает! В результате получается грубая структура металла. Там, где сплав сливается с двух сторон, образуются слабые места, что вызывает риск возникновения трещин и разломов. Литейный конус не должен быть массивным! Слишком массивные конусы остывают медленнее и вытягивают сплав, особенно при установке коротких литников, из полой формы литья. В результате усадки и напряжения появляются трещины. Правильно определяйте момент литья! Преждевременный запуск центрифуги может стать причиной неблагоприятной кристаллизации (негомогенный расплав!). Проверяйте скорость запуска при центробежном литье! При слишком медленном старте центрифуги сплав недостаточно уплотняется. НЕДОСТАТОЧНАЯ УПРУГОСТЬ КЛАММЕРОВ Не изменяйте профили кламмеров! Не повреждайте и не сплющивайте во время работы восковые заготовки профилей кламмеров. Самостоятельно смоделированные кламмеры проверяйте на равномерное сужение. Не перегревайте сплав при плавке! Момент литья зависит как от сплава, так и от литейной установки. Старайтесь расположить металл в тигле на одном уровне. Соблюдайте рабочую инструкцию! Осторожно при повторном использовании металла! Массивные литейные конусы из-за большого объема материала нагреваются медленнее, поэтому стандартный цилиндр металла перегревается. Не применяйте для повторного литья тонкие литниковые каналы. Литейные конусы никогда не плавьте без добавления нового металла. Сплав предварительно прогревайте в тигле и добавляйте как минимум 50% нового материала! |