|

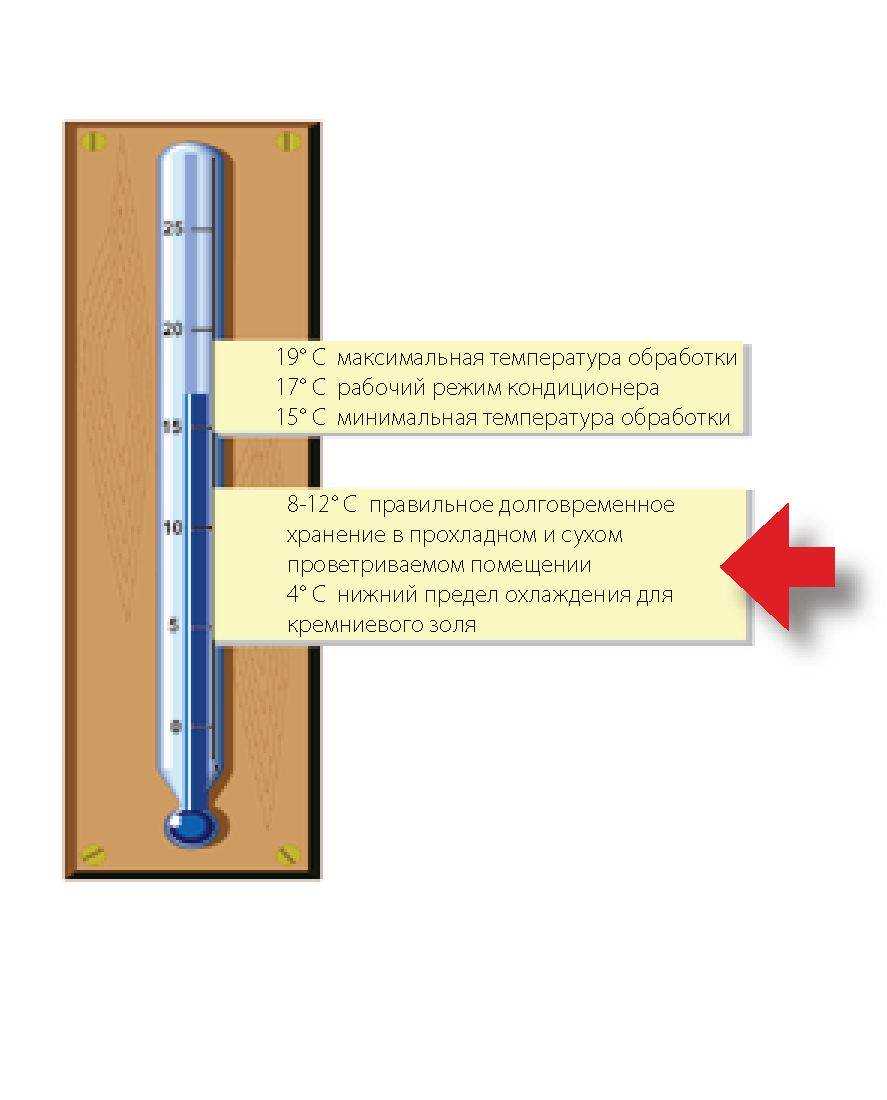

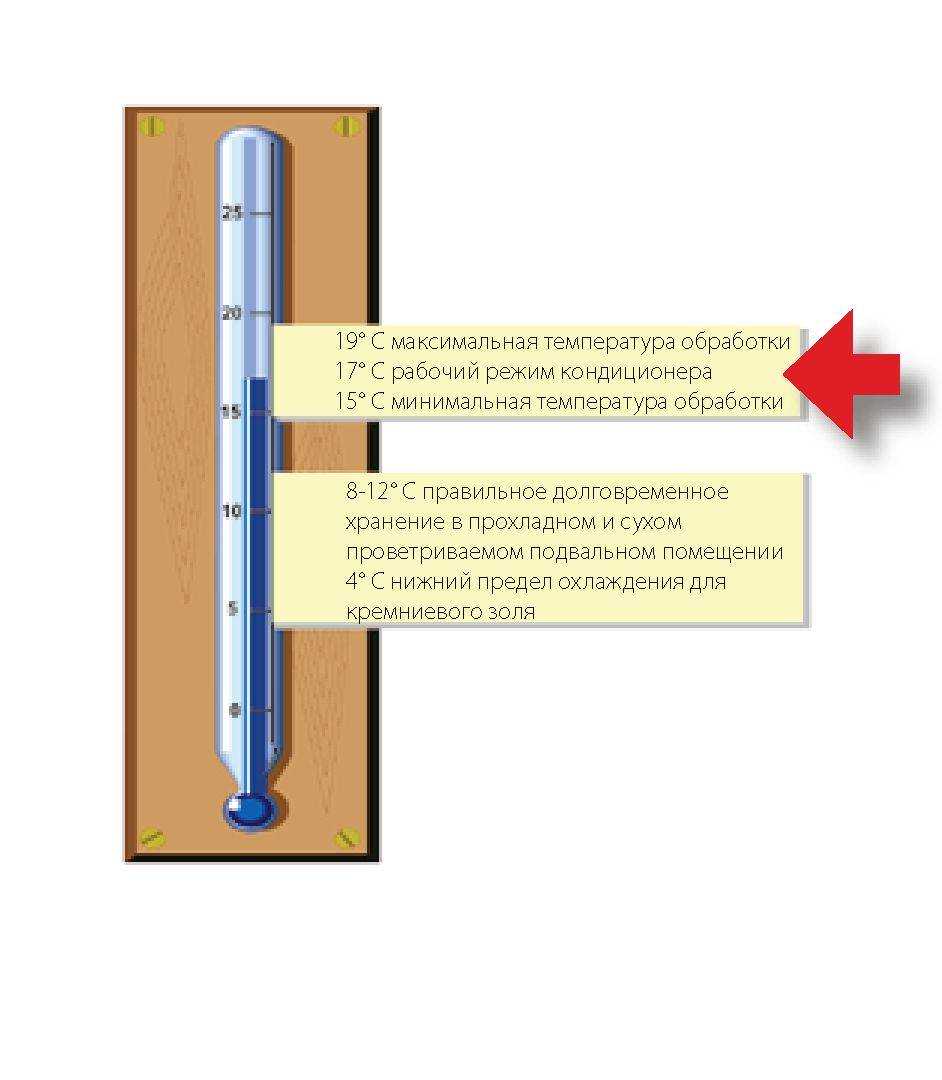

Это необходимо знать, так как химикотехнологические свойства изменяются в зависимости от температуры. Температура технологического процесса Температура использования гипсовой или фосфатной формовочной смеси не может быть ниже 15° C и выше 19° C, если необходимо достичь многократных стабильных результатов литья. Поэтому величина заданной температуры по промышленному стандарту ФРГ 20-22° C впоследствии не соответствует специфике использования формовочной массы в зуботехнической лаборатории. Индивидуальные свойства: A) продолжительное рабочее время Б) очень хорошее смешивание B) очень хорошая текучесть Г) точные и неизменные показатели расширения Д) очень густая и стабильная консистенция Однако формовочная смесь соответствует требованию очень густой консистенции только при хранении в температурном режиме от 15°C до 19°C. Тогда масса имеет достаточно продолжительное рабочее время независимо от комнатной температуры, очень хорошие показатели расширения, и обеспечивает получение отливки с гладкой поверхностью.

Вязкость формовочной массы При изменении вязкости фосфатной формовочной смеси от жидкотекучей до густой консистенции вследствие уменьшения количества связующего компонента сокращается расширение при схватывании. При этом равным образом повышается тепловое расширение, так что суммарное остается неизменным. Расширение при схватывании массы всегда обладает более высокой стабильностью, чем тепловое, что повышает точность отливки. При формовке фосфатной смесью густой консистенции получается более гладкая поверхность отливки и значительно повышается точность припасовки каркасов большой протяженности. Отмечается различие в величине расширения и разной точности литья между небольшой культей (например, клыка) по отношению к культе большого размера (например, первого или второго моляра). Очень жидкая формовочная смесь способствует повышению шероховатости поверхности отливки и образованию газовых пор. Густая консистенция, напротив, позволяет получить точную копию поверхности. Чем выше температура заливки сплава, тем гуще должна быть консистенция используемой формовочной смеси. Высокая плотность упаковки частиц обеспечивает получение однородной высококачественной поверхности и точное соответствие каркаса, отлитого из сплава неблагородных металлов. Режим кондиционирования Шкаф-кондиционер (в немецкой терминологии его называют также «винный шкаф») дает возможность установить и поддерживать идеальную для обработки температуру 17 ° C, создавая оптимальные условия для цепи химических реакций во время связывания формовочной смеси и позволяя получить стабильные результаты литья. ВНИМАНИЕ! Шкафы-кондиционеры доступны для приобретения на рынке электро- или бытовых товаров. Правильно сохраняемая формовочная смесь должна быть извлечена из заводской упаковки и уложена на решетчатую полку шкафа-кондиционера для проветривания охлажденным воздухом. Ни в коем случае нельзя хранить формовочную смесь на полу прохладной комнаты, так как она остывает только охлаждением при недостаточной вентиляции. Порошок формовочной смеси выпускают в герметичной упаковке массой от 3 до 5 кг. Если в шкафу-кондиционере воздух увлажнен, при открытом хранении массы может произойти окомкование и разделение смеси. Емкость со связующим на время хранения можно ставить на пол, но обязательно в помещении с кондиционированным воздухом. Для упрощения контроля за температурой хранения можно порекомендовать прикрепить термометр на середине высоты двери. Перед набором формовочной смеси для работы необходимо проверить температуру в помещении, чтобы избежать технологических ошибок. Дозировка и обработка формовочной смеси Важнейшее условие для повышения размерной точности - правильная дозировка. Это требование касается как соотношения объемных частей жидкости и порошка, так и точной концентрации связующей композиции. Дозировка Концентрат кремниевого золя для фосфатной формовочной смеси должен быть очень точно разведен дистиллированной водой, так как от этого зависит расширение. Лучше применять емкости-дозаторы с указателями на шкале в %, по массе. Чтобы точно взять объем жидкости и предотвратить кристаллизацию кремниевого золя под воздействием кислорода воздуха, рекомендовано использовать шприц-дозатор. Связующее для приготовления формовочной массы состоит из кремниевого золя и воды, не смешивающихся между собой, так как удельный вес (плотность) кремниевого золя выше, чем у воды. Таким образом, удельный вес связующего изменяется соответственно количеству кремниевого золя, размешанного в воде. Дозаторы здесь абсолютно не подходят, так как они позволяют работать только с очень большими допусками. При применении дозирующей емкости или шприца связующая композиция не имеет контакта с кислородом воздуха, следовательно, отсутствует кристаллизация и плотность жидкости не изменяется. Это положительно влияет на точность показателя расширения формовочной массы. Проверяют вес мешка с формовочной смесью. При слишком большой недостаче в весе упаковки лучше предъявить претензию производителю о снижении стоимости, чем ожидать доставки дополнительных малых порций материала.

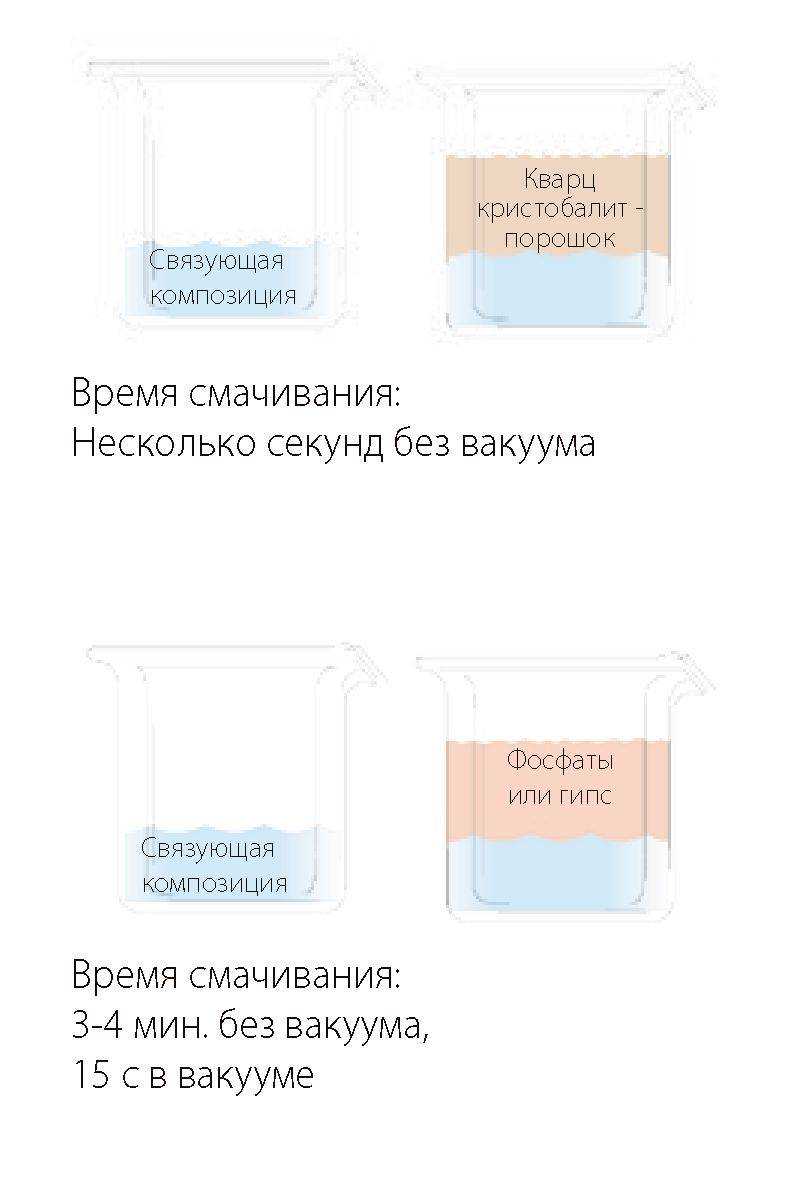

Смешивание в вакууме Все формовочные массы необходимо смешивать исключительно в вакууме, так как при нагревании во время процесса затвердевания воздушные пузырьки внутри смеси расширяются (в соответствие с законом физики), из-за чего впоследствии возникают большие допуски при посадке. Также воздушные поры являются причиной образования сферических дефектов литейной поверхности («жемчужины» на поверхности), придающих внешнему виду неопрятность. Их необходимо ошлифовывать, что влечет за собой потерю металла, большой расход абразивных инструментов и увеличивает затраты рабочего времени. Работу вакуумного смесителя следует постоянно контролировать, из паза емкости для смешивания регулярно вынимать резиновый уплотнитель, чистить его и покрывать разделительной смазкой. Необходим систематический контроль состояния шланга на проходимость (включают вакуум-насос с надетым шлангом без емкости для смешивания, закупоривают шланг и отслеживают образование вакуума). После этого извлекают жидкость и порошок из шкафа-холодильника, необходимую дозу связующего наливают в емкость вакуум-смесителя и только после этого всыпают порошок формовочной массы. Формовочную массу нужно интенсивно размешивать шпателем до тех пор, пока не будет достигнуто равномерное увлажнение порошка и полное отсутствие сгустков. При замедленном вакуумобразовании в смесителе, увлажненную формовочную смесь оставляют в емкости. При ускоренном вакуумобразовании сразу после включения вакуума ставят емкость на вибростол. Благодаря этому масса в ней не поднимается. При вакуумной вибрации достаточно 15 с для выдержки. Мешалку можно включать по истечении этого времени. Время смешивания должно быть задано в каждом конкретном случае. Его продолжительность зависит от количества фосфатных или гипсовых компонентов в формовочной смеси. Их излишек вызывает увеличение этого времени. После смешивания формовочная масса должна оставаться еще несколько секунд под вакуумом, пока не образовался конденсат, иначе удаленный воздух снова проникнет в формовочную смесь. Пожалуйста, не снимайте сразу вакуумный рукав у шланговых устройств! Под вакуумом перекрывают гидроклапан и только тогда снимают шланг.

Подготовленную опоку с восковой моделью заполняют приготовленной формовочной массой на вибростоле (он должен иметь минимум 2 частоты колебаний). Частота в 3000 колебаний: грубая вибрация (средней интенсивности) только для дублирования силиконом, полиэфиром или гелевыми массами. Частота в 6000 колебаний: тонкая вибрация (незначительная интенсивность) при формовке восковых конструкций вне модели или вертикальном расположении литниковой системы для литья вторичных съемных протезов. В этих случаях необходимо выбирать тонкие частоты вибрации с очень незначительной интенсивностью. Сначала формовочной массой с помощью инструмента заполняют коронки, после чего непрерывно заливают массой форму до полного покрытия восковой конструкции. Вибростол сразу отключают или снимают с него готовую форму. При вертикальном расположении литниковой системы для цельнолитых протезов собранную форму подвергают действию вибрации только до тех пор, пока восковой каркас не покрыт формовочной массой. После этого опоку наполняют доверху без вибростола. Структура современных формовочных смесей очень чувствительна к воздействию вибрации в период затвердевания и ни в коем случае не позволяет ее передозировать. Реакцией на передозировку вибрационного воздействия будет образование множественных раковин или протяженных трещин.

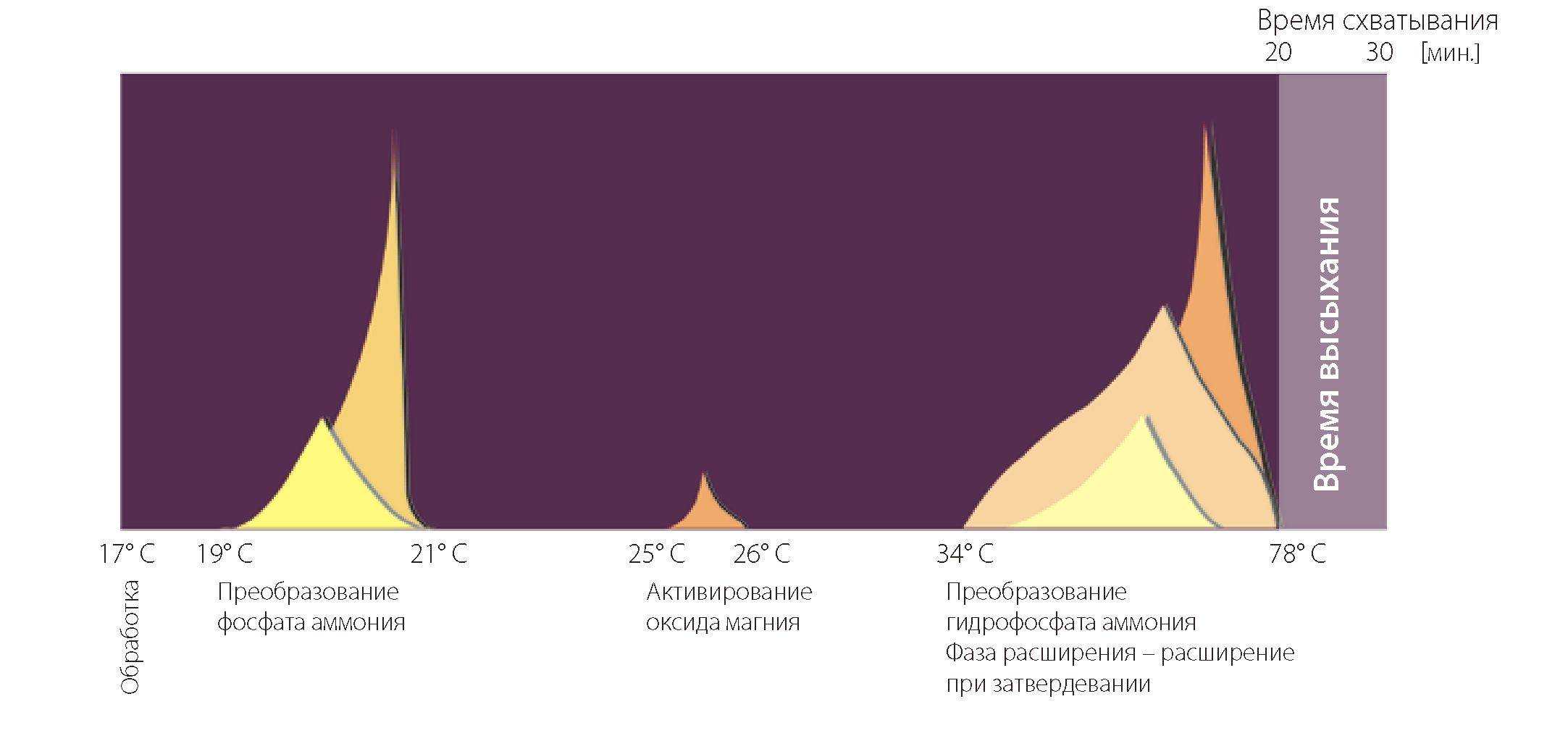

Затвердевание формовочной массы после смешивания

|

Рекомендации по применению формовочных смесей

|

Рекомендации по применению формовочных смесей Долговременное хранение Продолжительность хранения гипсовой или фосфат ной формовочной смеси зависит от температуры. Если эти массы будут находиться в прохладном и сухом помещении с температурой около 15° C (иде ально - между 8° и 12° C), то они сохраняют свои качества в течение нескольких лет. Рекомендуется формовочную смесь после закупки и доставки в лабо раторию складировать в таком помещении минимум на 4-8 недель. В течение этого времени улучшается качество и стабилизируются свойства массы в процессе связывания. Это касается жидкости для смеши вания (кремниевого золя) в такой же степени, как и порошка формовочной массы. Жидкость для смеши вания чувствительна к низкой температуре (ниже 4° C хранить ее не рекомендуется). При длительном хранении большое значение имеет стабильность (отсутствие колебаний и перепадов) низкой температуры. В этом случае качество формовочной массы не ухудшается, а сохраняется неиз менным, что отражается в равномерном повторении высоких результатов литья. Параметры расширения по промышленному стандарту ФРГ Показатели расширения и других свойств формовочной массы соответствуют техническим характеристикам промышленного стандарта ФРГ использования материала и хранения в складском помещении при температуре 20-22° C. Такой температурный режим

позволяет лучше измерить необходимые данные для

пользователя в соответствии с требованиями и срав

нить их с другими материалами. |