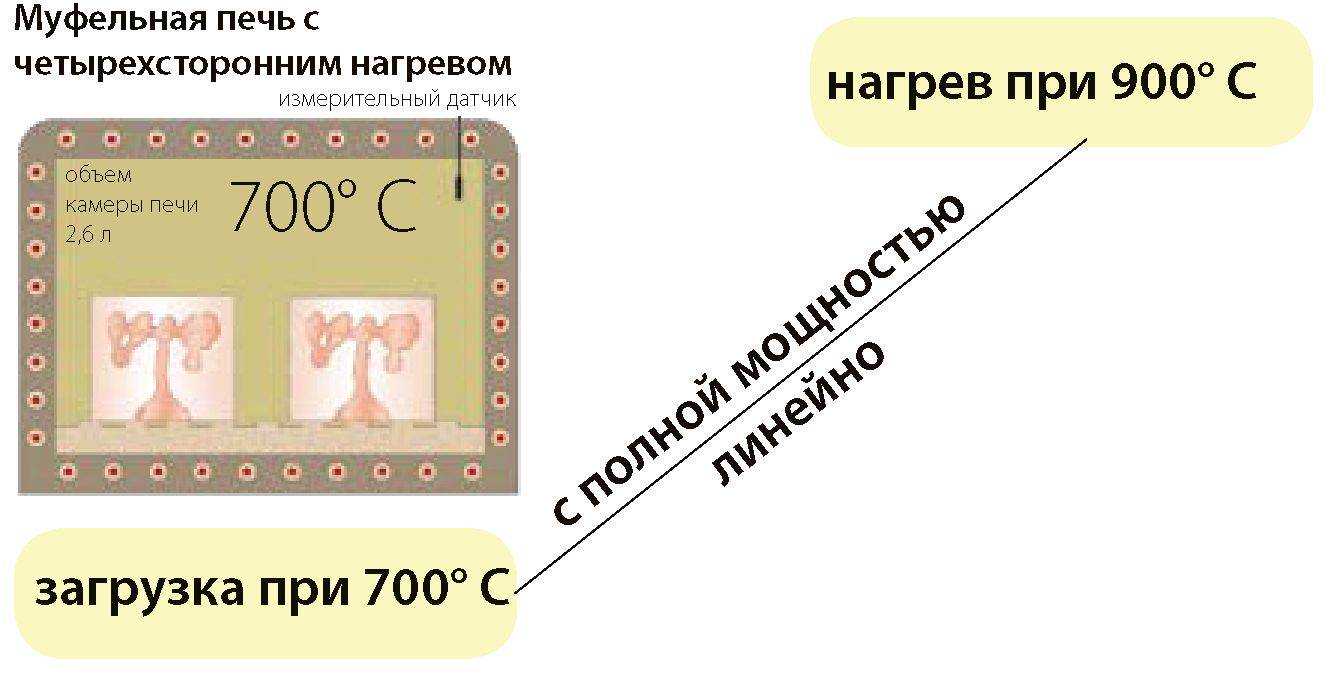

Если форму X6 при 900° C ставят в муфельную печь, в центре формы температура достигнет значения 900° C через 50 минут. Однако если ту же самую форму поставить в печь, прогретую до 700° C, то понадобится уже 65 минут времени нагрева для достижения температуры 700° C в центре формы. Причина этого в том, что при менее интенсивном температурном воздействии на форму процесс испарения протекает гораздо медленнее и скорость повышения температуры формы составит 1°С /мин. Собранная форма должна находиться в камере печи при температуре 900 ° C до тех пор, пока она не достигнет такого же значения температуры в центре формы. Здесь, в противоположность линейному нагреву или технике пересадки, содержание жидкости в формовочной смеси не имеет большого значения, так как высокая температура ускоряет испарение и избыточная влажность в камере печи настолько велика, что различия практически незаметны. Последующая выдержка при нагреве обязательна для всех видов формовочной смеси. Время нагрева при температуре печи 900° C: При ускоренном нагреве формы со стальной кольцевой опокой и вискозной прокладкой

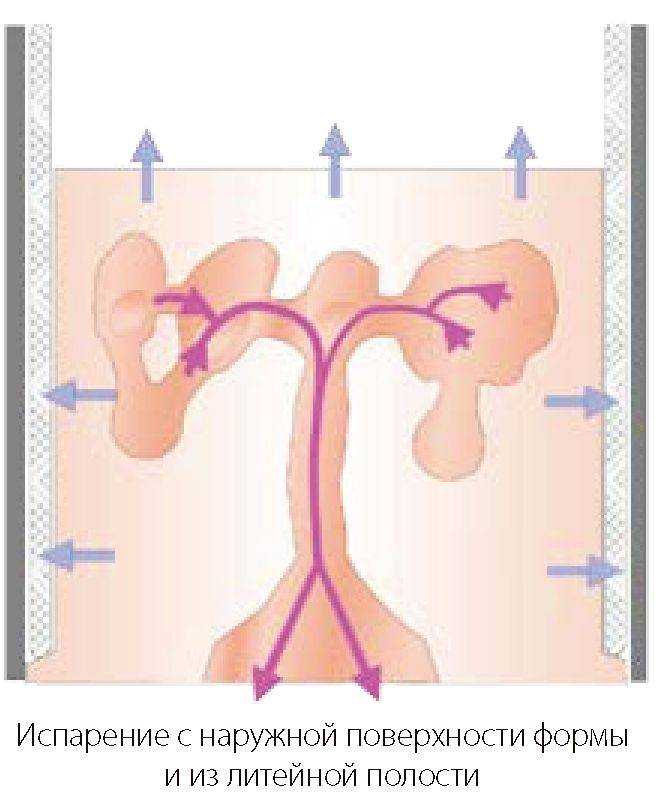

Для ускоренного нагрева подходят формы со стальным опоковым кольцом и синтетической прокладкой. Эта комбинация замедляет перенос тепла в формовочную смесь. Возникает контролируемое испарение и, таким образом, равномерное прогревание формы примерно до 400° C. После 400° C собранная форма с кольцом и синтетической прокладкой набирает температуру с такой же скоростью, как и форма без опокового кольца. При уменьшении времени вакуумного смешивания на 30 - 40 секунд ускоренную формовочную массу без стального опокового кольца и вискозной прокладки можно ставить в муфельную печь с конечной температурой более 800° C без угрозы растрескивания или разрыва формы. Этот метод обеспечивает однородность и качество наружной поверхности, а также точность припасовки. Периоды выдержки формы со стальным кольцом или без кольца идентичны. Температура печи не влияет на продолжительность периодов выдержки. Если, например, собранную форму по причине нехватки времени устанавливают в печь при температуре всего лишь 700°C, замедляется интенсивность испарения и необходимо значительно больше времени для прогрева центра формы независимо от ее вида (с кольцом или без), но время выдержки по достижении рекомендованной температуры практически не изменяется. Рекомендованный ускоренный нагрев при форме без кольца без сокращения времени смешивания:

Если ускоренный нагрев проводят для формы без кольца, нет необходимости изменять время смешивания формовочной смеси, но температура печи на момент загрузки формы должна быть не менее 700° C и дальнейший нагрев печи до 900° C проводят с максимальной скоростью. Время ускоренного нагрева, согласно шкале, изменяется при этом X3 добавить ^ 10 мин. X6 добавить ^ 15 мин. X9 добавить ^ 20 мин. Окружающая среда оказывают влияние как на физико-химическую последовательность изменений в формовочной массе, так и на качество ускоренного нагрева. Вполне понятный и объяснимый в процессах нагревания при испарении жидкости и образовании высокотемпературной пробки кристобалитный скачок при достижении формой определенной температуры, в области превращения кварца ранее считался невозможным.

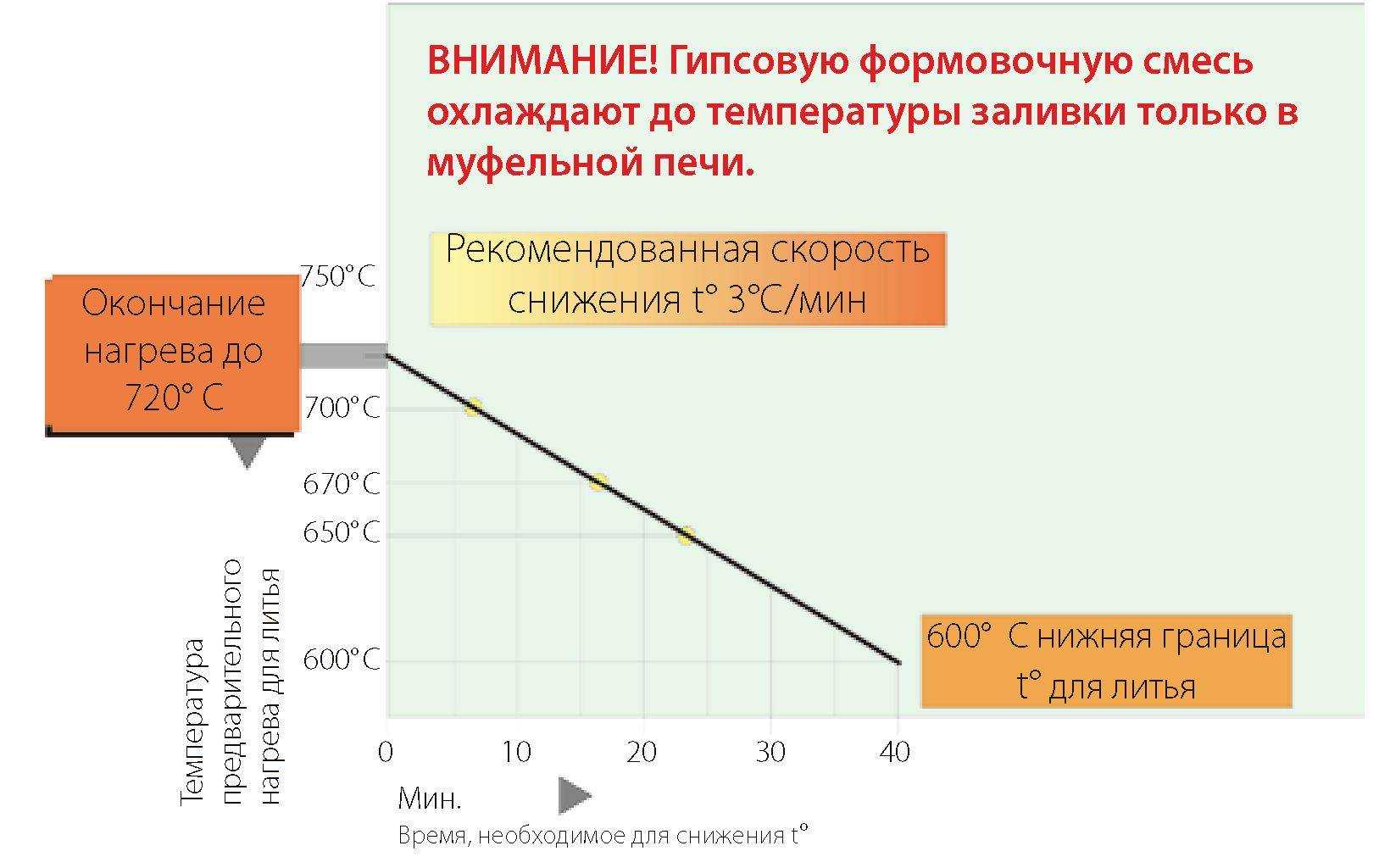

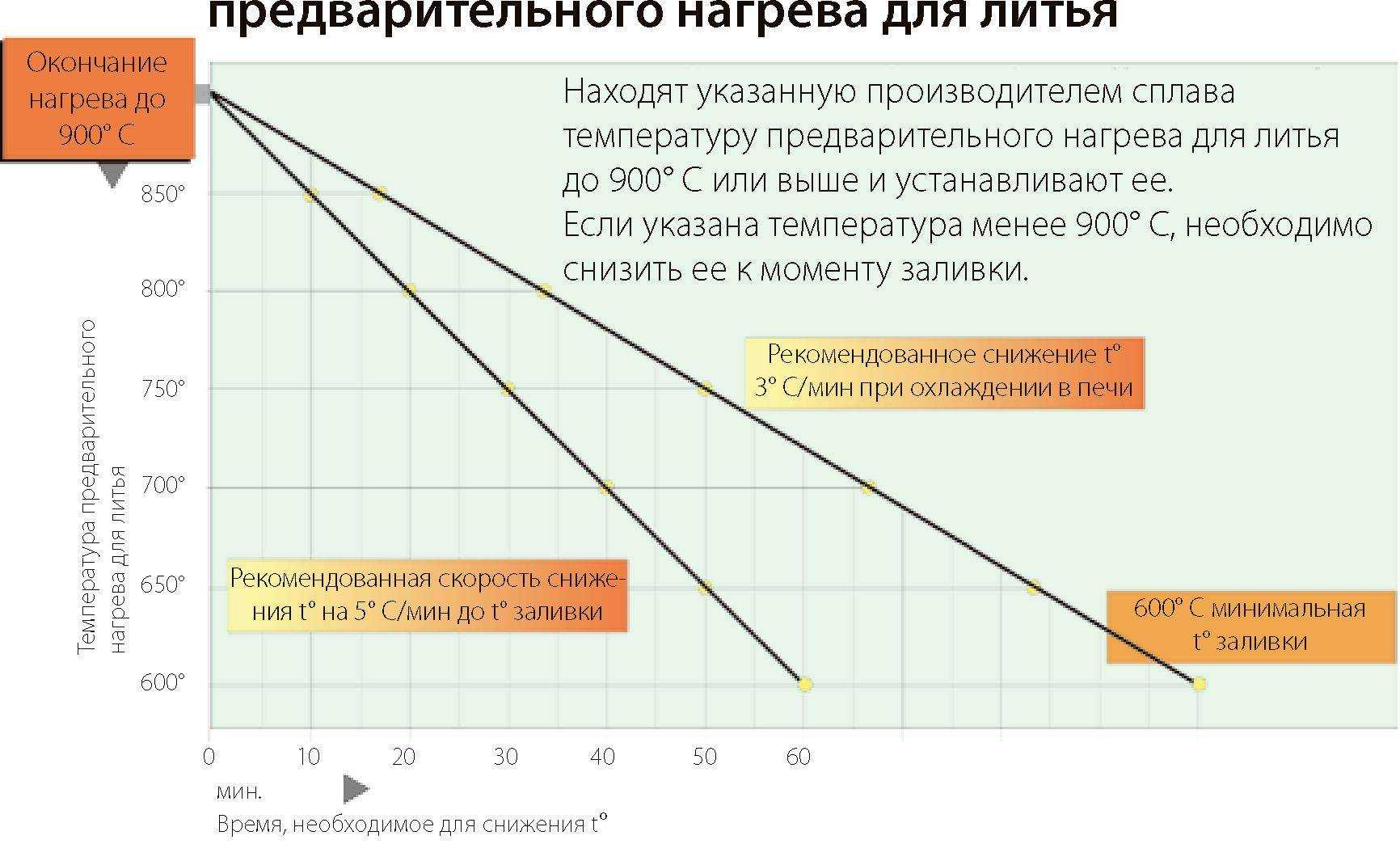

Настройка требуемой температуры Гипсовые формовочные смеси также могут быстро прогреваться за счет уменьшения содержания кристобалита. Однако в этом случае нельзя устанавливать форму в печь с температурой выше 720° C, так как она теряет прочность и приобретает склонность к растрескиванию. Гипсовая формовочная смесь может быть использована при температуре до 720° C включительно. Вследствие более высокой плотности для формовочных смесей этого типа необходим более продолжительный период выдержки при снижении температуры печи до 720° C. Затем прогрев формы должен быть снижен в муфельной печи до требуемой температуры литья, если она не достигает 600° C. Во избежание образования серы, наивысшая температура предварительного прогрева составляет 670° C.

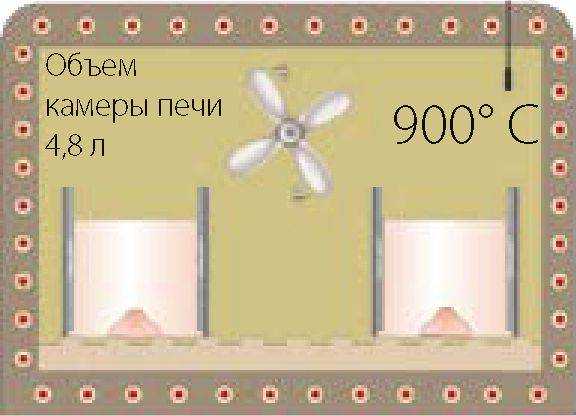

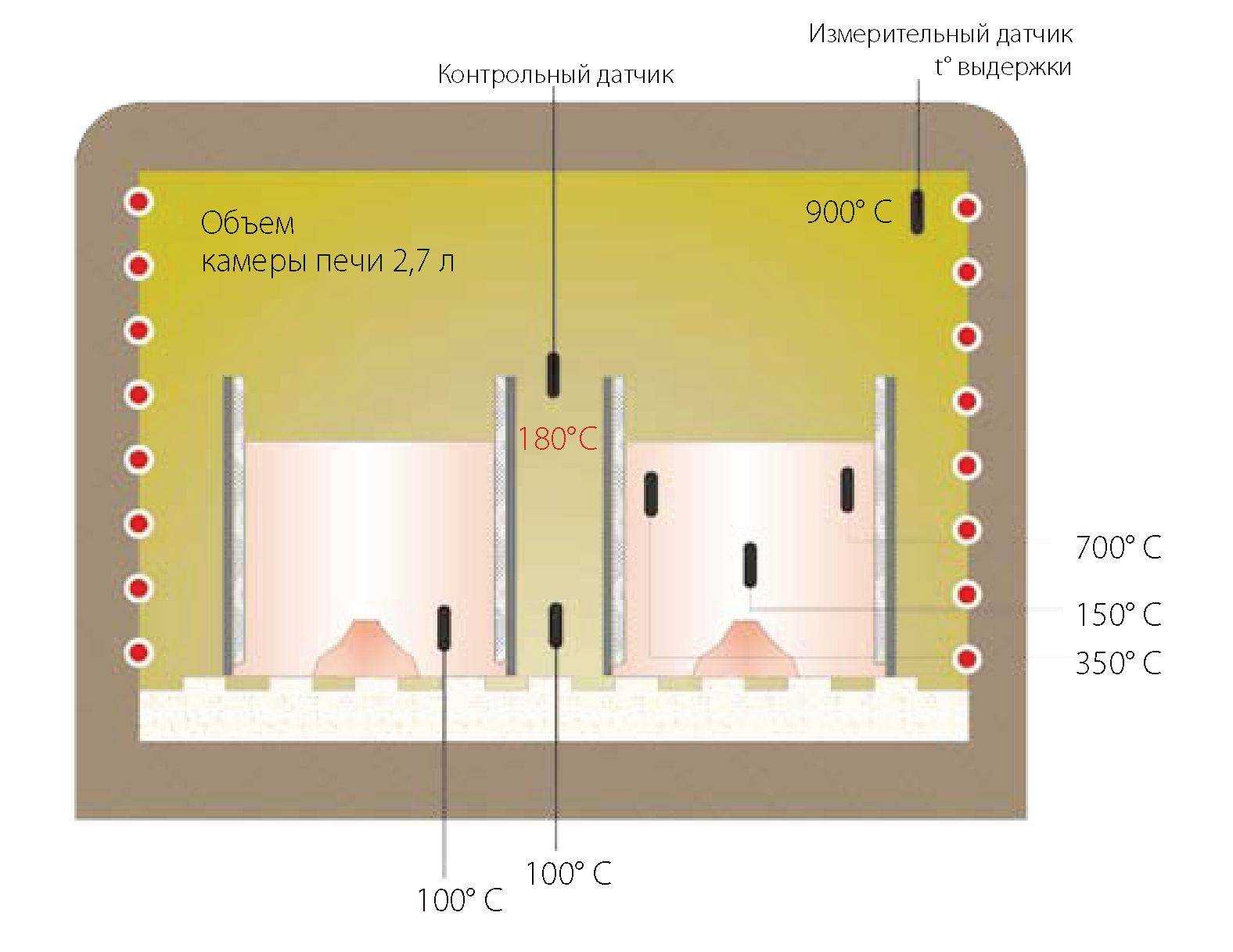

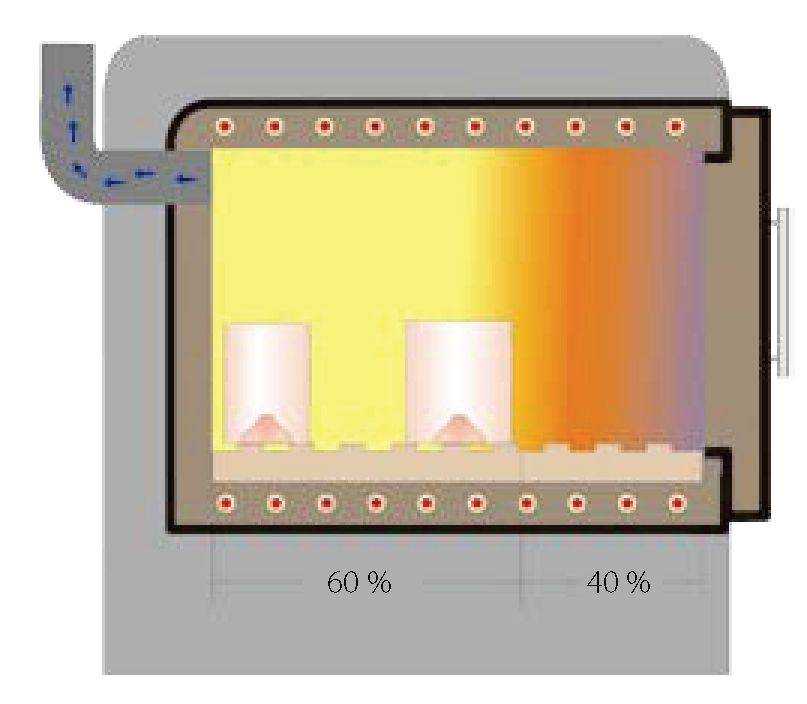

Для ускоренного предварительного нагрева не подходят: Печи с циркуляцией воздуха непригодны для ускоренного предварительного нагрева. Считается, что из-за внутренней циркуляции воздуха в камере печи повышена влажность и время сгорания испарений слишком велико. Вследствие этого резко снижается температура в камере печи. С учетом величины камеры печи необходимо увеличить время для достижения температуры предварительного нагрева. Даже если циркуляцию воздуха выключают, такие печи из-за большого объема камеры не отвечают требованиям технологии, так как в них очень сильно падает температура и слишком продолжительный процесс нагрева. Эта особенность печи вызывает в пределах формы очень большой градиент температур по сечению и, в соответствии с этим, результат литья оказывается неудовлетворительным.

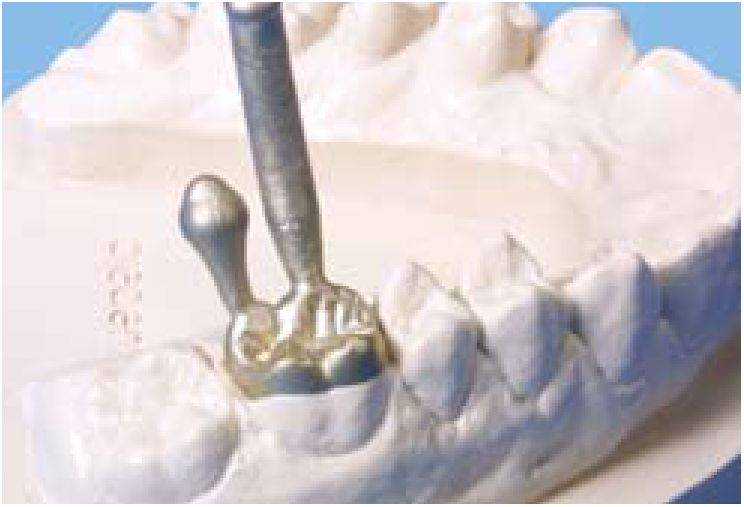

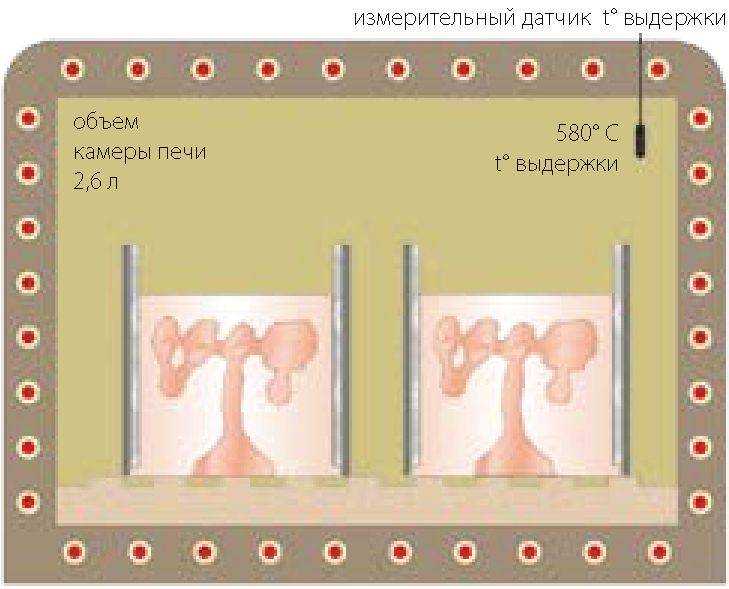

Для ускоренного предварительного нагрева не подходят: Абсолютно непригодны для ускоренного предварительного нагрева печи с двусторонним нагревом камеры. Под влиянием влажности и сгорания испарений эффективность теплового излучения снижается и в центре печи температура быстро падает. Так как дно камеры не нагревается, отсутствует теплообмен за счет восходящих потоков горячего воздуха, и температура резко снижается от центра печи к плите основания. В форме возникает градиент температур, что ведет к значительным напряжениям в расширяющейся формовочной массе. Это также не способствует удовлетворительным результатам. Установленных значений температуры (указанных красным цветом) достигали при таком предварительном нагреве после 40 мин. (обе формы размера X6). Показательный практический пример взаимосвязи предварительного нагрева и последующей точности припасовки Боковую частичную коронку ( см. рис. 1) моделировали на пластмассовой культе, снабжали правильной литниковой системой, и использовали форму со стальным опоковым кольцом размера SX3. Была выбрана фосфатная формовочная смесь с соотношением 160 г порошка /37 мл жидкости. Для сравнения с опубликованными ранее данными, вторую частичную коронку (см. рис. 2) моделировали на той же самой культе, и также использовали форму размером SX3 со стальным опоковым кольцом и вискозной прокладкой. Для обеих работ в вакуумном смесителе, в полном соответствии с инструкцией, были одновременно смешаны 320 г порошка и 80 мл жидкости. Затем обе формы SX3 заполнили этой массой. Когда температура схватывания формовочной массы достигла примерно 85°C, формы после выдержки 20 мин. поставили в 2 различные муфельные печи и нагрели согласно инструкции до 800° C следующими способами: • со скоростью нагрева 8° C/мин до 300° C, выдержка 60 минут • со скоростью нагрева 8° C/мин до 580° C, выдержка 30 минут

| ||||||||||||||||||||||||||||||||||||

Ускоренный нагрев

|

Формовочные смеси для режима ускоренного нагрева не являются принципиально новой разработкой. Их отличает возможность обжига смеси в муфельной печи, сразу прогретой до конечной температуры, а также содержание малого количества кристобалита в составе порошка и определенного сорта кремниевого золя в качестве жидкости для смешивания. В остальном эти так называемые ускоренные формовочные смеси не отличаются от других. Они также могут нагреваться линейно (см. линейный предварительный нагрев). Образование окиси магния вследствие несколько измененного состава этой формовочной массы позволяет достичь более высокой температуры схватывания, благодаря чему примерно через 15 - 20 минут форму можно устанавливать в камеру печи, прогретую до конечной температуры. Основным фактором для достижения высокой точности припасовки при ускоренном литье является муфельная печь. Она должна иметь четырехсторонний нагрев и объем камеры не более 3 л. Камера печи выполняется из шамотной керамики с закрытыми нагревательными элементами для равномерного распределения тепла. Печь должна иметь достаточную теплотворность, чтобы испаряющаяся влага и одновременное сгорание остатков моделировочных материалов не вызывали снижения температуры.

|

Ускоренный предварительный нагрев для гипсовых формовочных масс

Ускоренный предварительный нагрев для гипсовых формовочных масс