Для определения твердости испытуемого материала по шкале Мооса наносят царапины последовательно каждым из минералов. Если след-царапина появилась от № 6 (полевой шпат), то твердость равна 5.

Определение твердости по шкале Мооса не является точной, нанесение царапин на материале зависит не только от твердости минерала шкалы Мооса, но также и от гранки, которой наносится царапина.

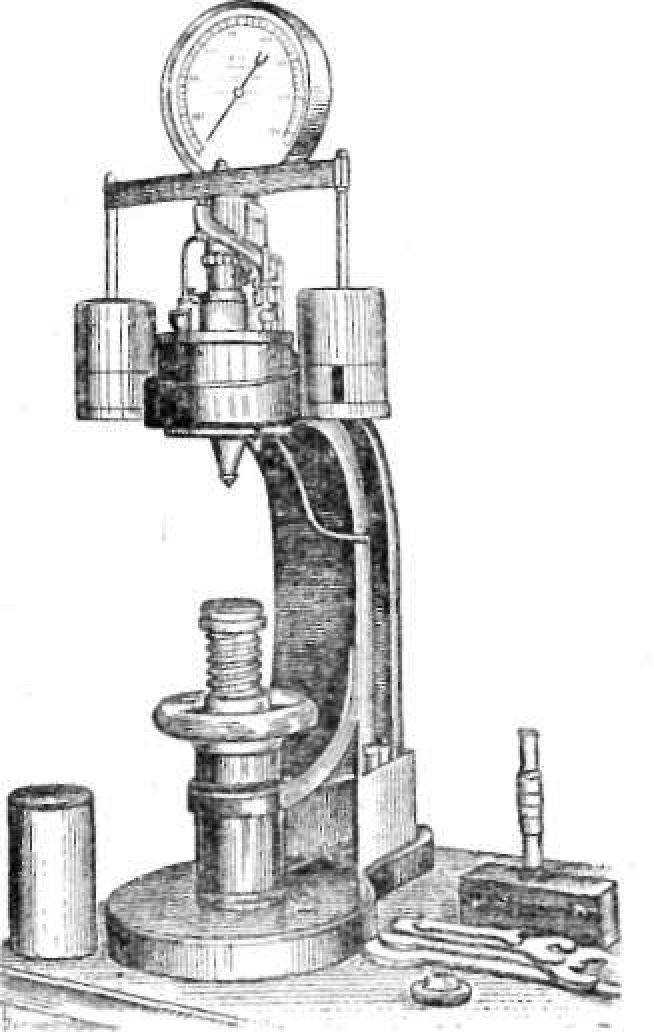

Для испытания твердости по методу Бринеля применяется гидравлический пресс Бринеля (рис. 6 и 7), действие которого основано на вдавлении стального шарика в поверхностный слой испытуемого материала под определенной нагрузкой (от 10 до 30 секунд). При давлении.

шарика на материал с достаточной нагрузкой образуется отпечаток. Шарик вдавливают в испытуемый материал на разную глубину, следовательно, площадь его внедрения будет различной. Для определения твердости измеряют диаметр углубления и по таблице находят, чему равна площадь вдавления ша-

Рие, 6. Пресс Бринеля.

Рис. 1. Схема внедрения стального шарика в испытуемый металл по Бринелю.

рика. Зная нагрузку по показателям манометра, выраженную в килограммах, при которой произошло вдавление, делят на площадь в квадратных миллиметрах и получают показатель твердости. Для определения твердости предложена формула:.

Г.

где Hi — показатель твердости в килограммах на 1 мм

; Р — нагрузка в килограммах; F — площадь шарикового сегмента в испытуемом материале. Для испытания твердости металлов применяется метод Роквелла, сущность которого заключается в том, что берут пресс системы Бринеля с тем лишь отличием, что вместо шарика давление на испытуемый материал создается алмазным конусом с телесным углом 120° при нагрузке 150 кг. На специальном приборе, установленном в системе пресса, сразу показывается твердость.

В зуботехнической практике с понятием твердости металла или материала приходится сталкиваться при составлении сплавов для штампов, в определении качества базисных материалов, при механической обработке металлов, при подборе шлифовальных материалов.

Твердость металлов, применяемых в протезировании, позволяет создать при обработке хорошую глянцевую поверхность, препятствующую задержке пищевых остатков. Протезы с хорошо отполированной поверхностью отвечают гигиеническим требованиям.

Металлы, применяемые в зубопротезной технике, имеют различную твердость: например (по Бринелю), золото имеет твердость 25 кг/мм

, платина 50 кг/мм

, серебро 26 кг/мм

, железо 60—70 кг/мм

, пластмасса 19— 26 кг/мм

Упругость. Упругостью материала называется такое свойство, когда действием внешней среды (давление) форма материала временно изменяется, а при снятии давления материал вновь возращается в свое первоначальное состояние, принимая прежнюю форму.

Каждый материал (металл) имеет определенный предел упругости. Если нагрузку постепенно увеличивать, то произойдет остаточная деформация, т. е. возникнет такое состояние, при котором тело не сможет принять прежнюю форму. Предел упругости материала, металла характеризуется величиной минимальной нагрузки, СТОсобной вызывать остаточную деформацию. Состояние упругости вещества объясняется силой сцепления молекул.

Испытание степени упругости производится методом натяжения материала, металла. Берут определенного сечения стержень, измеряют его длину, один конец закрепляют неподвижно, а на другой подвешивают груз или создают давление в килограммах в специальных приборах тцпа гидравлического пресса. При определенной нагрузке стержень несколько удлиняется, а после снятия нагрузки принимает прежнюю длину. Предельная нагрузка будет определять упругость, расчет ведется на.

1 мм

Предел упругости у олова отсутствует, у платины он равен 16—20 кг/мм

, железа 20—22 кг/мм

Упругость некоторых металлов может изменяться в зависимости от механической обработки. Если железо или сталь обрабатывать молотком, в металле происходит перестройка молекул и увеличивается упругость. Если металлы подвергнуть закалке — нагреванию до определенной температуры и быстрому охлаждению, то упругость тоже увеличивается.

Состояние упругости изучается в зубопротезной технике в связи с применением материалов при изготовлении коронок, мостовидных протезов, кламмеров, бюгельных протезов. Знание состояния упругости используется при подборе базисных материалов.

Пластичность. Под действием внешней силы на материал (металл) при определенной нагрузке происходит изменение формы.

Способность изменять форму и сохранять ее в виде остаточной деформации называется пластичностью. Пластичностью обладают те материалы и металлы, у которых хорошо выражена вязкость. Пластичность нельзя рассматривать как обратное явление упругости, особенно у тех материалов, у которых почти отсутствует упругость.

С понятием пластичности нам приходится считаться при подборе слепочных материалов, вальцевании металлов, штамповке деталей протезов и коронок.

Высокой пластичностью обладают железо, серебро, свинец, платина. Из слепочных материалов пластичными являются коллоидные массы, альгинатная, силиконовая массы, сиэласт и др.

Усталость материалов. Усталостью материала (металла) называется такое состояние, когда материал пол действием длительной циклической нагрузки, создающий напряжение, разрушается.

Разрушение от усталости материала называется пределом усталости, его не следует рассматривать в связи с прочностью данного материала. Прочность может быть значительно выше, чем разрушающее напряжение от усталости.

Механизм разрушения материала (металла) от усталости можно себе представить следующим образом: если на деталь протеза (например, базис) воздействовать многократной переменной нагрузкой и при этом создавать изгиб, то в толще материала, ближе к линии изгиба, появляются черточки микроскопической величины, свидетельствующие о нарушении структуры материала.

Дальнейшая нагрузка такого же характера приводит к образованию трещин и разрушению. Момент разрушения детали может наступить незаметно и при очень небольшой нагрузке (см. рис. 1—3).

С явлением усталости материалов и металлов в зубопротезной технике молено встретиться часто: например, перелом базисной пластинки в местах наибольшего изгиба, отрыв консольного зуба от коронки в несъемном металлическом протезе, отлом кламмера и пр.

Предел усталости деталей протезов можно повысить путем соблюдения правил механической, термической обработки металла. Для повышения предела усталости пластмассы необходимо соблюдать режим полимеризации. ПРИ изготовлении деталей протезов нужно следить, чтобы между деталями не было резких переходов по толщине, не было трещин, пор, надрезов и т. д.