Одной из первых пластмасс, разработанных для стоматологических целей, была пластмасса АКР-7 (АКР происходит от слова «акриловая», цифра 7 показывает номер рецептуры). Она состоит из порошка — полимера и жидкости — мономера.

Пластмасса АКР-7 долгие годы применялась в производстве протезов в наших стоматологических поликлиниках и сыграла определенную роль в изыскании новых, наиболее качественных материалов.

В настоящее время пластмассы для базисов протезов выпускаются промышленностью в основном в виде комплекса порошок — жидкость. При смешивании порошка с жидкостью образуется формовочная масса, которая отвердевает в зависимости от составных элементов, катализаторов, среды, при нагревании или самопроизвольно.

Пластмассы горячего отверждения применяются широко в протезировании зубов съемными протезами.

Большинство акриловых пластмасс представляет собой полимеры и сополимеры производных акриловой СН

= С(СН

)СООН и метакриловой СН

С(СН

)СООН кислот.

Для базисов протезов чаще используют полимеры эфиров метакриловой кислоты [CH2C(CH

)COOR].

Для правильного проведения технологического процесса при изготовлении протезов из пластмасс важно знать составы жидкостей и порошков базисных материалов, методы их получения и отдельные качества.

Жидкость. Жидкость носит название мономера и выпускается промышленностью в виде отдельных мономеров (метилметакрилат) или в виде смесей различных мономеров.

Наиболее распространенным мономером является метилметакрилат. Это бесцветная жидкость, очень летучая, со специфическим запахом. Температура кипения 100,3°, температура замерзания —48°, ее получают из ацетона и метилового спирта.

Мономеры акриловые и метакриловые проявляют большую склонность к полимеризации при нагревании, действии инициаторов и даже воздействии ультрафиолетовых лучей.

Для предотвращения процесса самополимеризации расфасованного мономера в него вводят ингибиторы — гидрохинон или дифенилпропан в небольших количествах (0,004—0,006%).

В мономер вводят также и сшивагент (метилметакриламид) от 1 до 10%. Сшивагент повышает твердость, теплостойкость пластмассы, понижает растворимость.

Активатор вводят только в жидкости самотвердеющих пластмасс.

Жидкость фасуют в темные флаконы для предотвращения воздействия ультрафиолетовых лучей (против самополимеризации). Хранить жидкость следует в темном прохладном месте, флакон должен быть плотно закупорен.

Кислород воздуха, проникая в неплотно закрытый сосуд, ускоряет самополимеризацию.

Порошок. Порошок акриловых пластмасс называется «полимер» (полиметилметакрилат).

Полимер получают тремя способами: 1) блочным методом; 2) суспензионным методом; 3) методом полимеризации в растворителях.

Блочный метод заключается в том, что к мономеру добавляют 2—5% инициатора (перекись бензоила) и заливают его в специальные формы, в которых он полимеризуется. Получается деталь нужной формы. Чаще таким методом получают органическое стекло или прозрачные блоки.

До разработки суспензионного метода полимер получали методом дробления органического стекла (плексигласа). Вначале стекло или блоки измельчали фрезами, затем в дробильном барабане шаровой мельницы органическую стружку дробили до получения порошка.

Порошок про

сеивали через сита с определенным количеством отверстий на 1 см

(800—1200), добавляли замутнитель.

Такой метод себя не оправдал. Крупинки порошка получались разного размера, а это затрудняло процесс приготовления формовочной массы. Набухание порошка происходило неравномерно, базисы протезов получались слоистые, пористые.

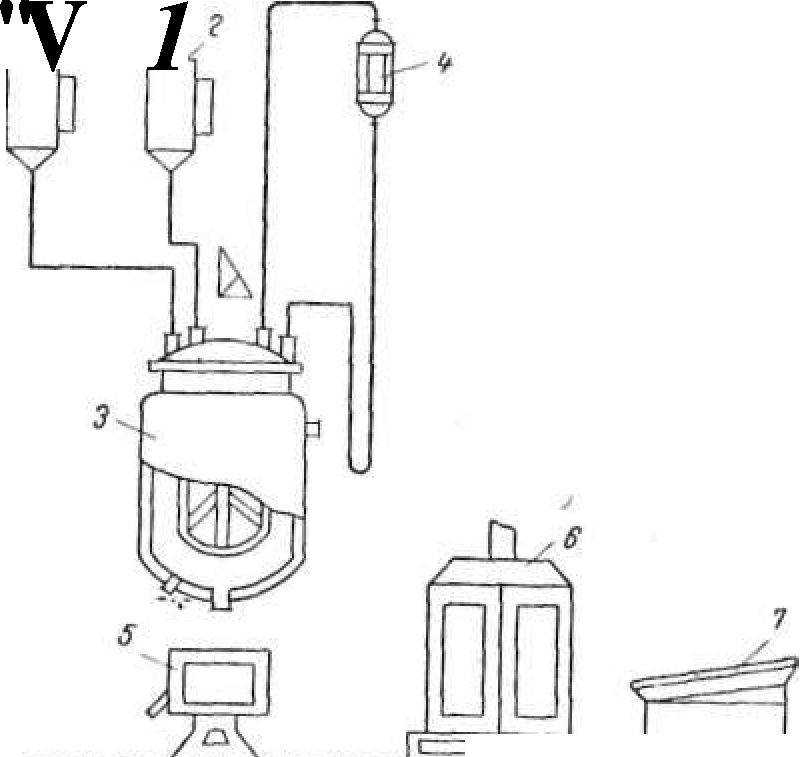

Суспензионный метод. Сущность метода заключается в том, что порошки для стоматологических пластмасс получают методом суспензионной полимеризации (рис. 31).

В реакционный котел с двойной стенкой (рубашкой), сделанный из нержавеющей стали, загружают дистиллированную воду, мономер 2:1, эмульгатор (крахмал), инициатор (перекись бензоила) до 2% к весу мономера, красители (судан III —IV), а затем приводят во вращательное движение вмонтированную внутри котла якорную мешалку. Между стенкой котла и рубашкой пропускают пар для подогревания суспензионной смеси. В процессе перемешивания и подогревания смеси мономера с другими компонентами получается эмульсия, происходит процесс полимеризации.

Процесс полимеризации протекает при температуре 84—95°. После полимеризации эмульсию .сливают из котла, отмывают от эмульгатора и остаточного инициатора, порошок просушивают, просеивают через тонкие сита (1000—10 000 отверстий на 1 см

), добавляют замутнитель — окись цинка (1,2—1,5%) или двуокись титана (0,35—0,5%), все смешивают в шаровых мельницах, а затем фасуют.

Полученный мелкодисперсный порошок обладает высокими технологическими свойствами.

Рис. 31. Схема производства суспензионного полиметилметакрилата.

/ — мерник воды; 2—мерник мономера; 3 — полимеризатор; 4 — обратный холодильник; 5 —центрифуга; в — сушилка; 7 — сито; « — смесительный барабан.

Полимеризация. Полимеризацией называется химический процесс образования высокомолекулярных органических соединений из низкомолекулярных.

Процесс полимеризации можно представить как укрупнение молекул органического вещества, при этом все молекулы увеличиваются и физические свойства веществ изменяются.

Примером низкомолекулярных и высокомолекулярных соединений может служить пластмасса АКР-7, которая состоит из жидкости — мономера и порошка — полимера.

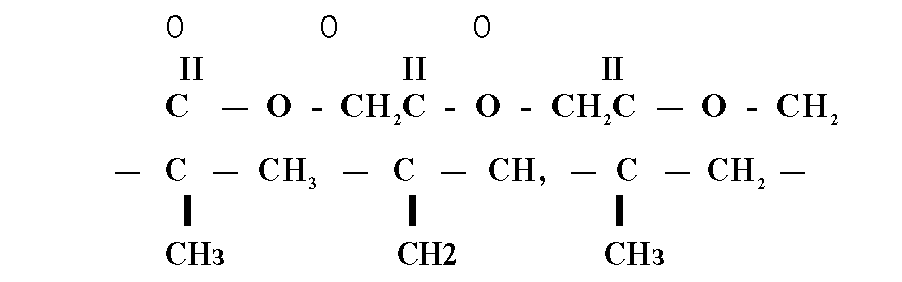

Мономер представляет собой низкомолекулярное соединение:

Полимеризация метилметакрилата представляет собой цепную реакцию, при которой молекулы полимера растут не все время, а каждая вырастает до размеров, определяемых условиями реакции. В начале реакции под действием инициаторов (температуры, катализаторов) молекулы переходят в активное состояние, затем начинается рост цепи молекул. Реакция роста цепи заканчивается обрывом цепи. Соединение молекул мономера происходит за счет двух свободных валентностей в каждой молекуле мономера. Каждая молекула мономера при определенных условиях может присоединить еще две такие же молекулы.

Реакция полимеризации может протекать только под влиянием внешних воздействий на молекулы низкомолекулярных соединений. Молекулы низкомолекулярных соединений должны перейти в активное состояние.

Для перехода в активное состояние молекула должна получить дополнительную энергию, что осуществляется различными способами. `Активизация молекул мономера происходит за счет тепловой энергии, сообщаемой при нагревании, а также за счет применения инициаторов или катализаторов. Полимеризация может протекать при действии световых лучей, электрического разряда. Примером превращения низкомолекулярных соединений в высокомолекулярные может служить процесс получения каучука из изопрена.

Изопрен — низкомолекулярное соединение, состоит из углерода и водорода CsH

, является жидким веществом. Каучук — это соединение нескольких сотен и тысяч молекул изопрена и представляет собой резиноподобное вещество.

Вещество, полученное в результате полимеризации, имеет молекулярный вес, равный сумме молекулярных весов реагирующих молекул. Однако если процесс покаучук. Качество протезов, полученных из пластмасс, значительно выше, чем из каучука.

Полимер — это соединение нескольких молекул мономера (почти беспредельно), или высокомолекулярное вещество.

Для изготовления базиса съемного протеза (при частичном дефекте зубного ряда) отвешивают от 5 до 8 .г эмульсионного порошка, а для базиса съемного протеза беззубой челюсти 10—11 г. Отвешанную порцию высыпают в чистый стакан и добавляют Уз или /а объемной части мономера. Мономер отмеряют мерной мензуркой или мерным стаканом.

Смоченный в стакане полимер перемешивают стеклянной, фарфоровой палочкой или совершенно чистым никелированным зубоврачебным шпателем до равномерного увлажнения порошка.

Полученную смесь оставляют в стакане, закрытом стеклянной пластинкой, для набухания на 20—25 минут в условиях комнатной температуры. В процессе набухания или созревания пластмассовые шарики эмульсионного порошка, смоченные мономером, постепенно растворяются. Масса приобретает тестообразную консистенцию.

Созревание пластмассы считается законченным, когда полученная тестообразная масса тянется тонкими нитками.

Приготовленную пластмассу выбирают из стакана шпателем, чистыми руками разделяют на отдельные порции, придают форму валика или лепешки, укладывают в подготовленную кювету и прессуют. В процессе прессовки под прессом пластмасса формируется, заполняет все участки протезного базиса. После формовки и прессования пластмассу подвергают полимеризации.

Режим п о л и м е р и з а ц и и пласт м а с с ы. Процесс полимеризации при изготовлении базисов протезов преследует цель перевести пластмассу из пластического в твердое состояние.

Для полимеризации кювету, в которой заформирована пластмасса, укладывают в бюгель и погружают в кастрюлю или другой сосуд с водой комнатной температуры. Сосуд устанавливают на электрическую плитку или газовую горелку и медленно, в течение 30—40 минут, нагревают до кипения. Кипячение продолжают 35— 40 минут, затем сосуд снимают с огня и охлаждают до комнатной температуры. Только после полного охлаждения разрешается открыть кювету и извлечь протез.

Соблюдение режима полимеризации пластмассы обеспечивает многие положительные качества будущего протеза и в первую очередь его прочность. Нарушение правил приготовления пластмассы, несоблюдение правил режима полимеризации, особенно быстрое охлаждение кюветы, делают базис хрупким, непрочным.