Молекулярная масса.

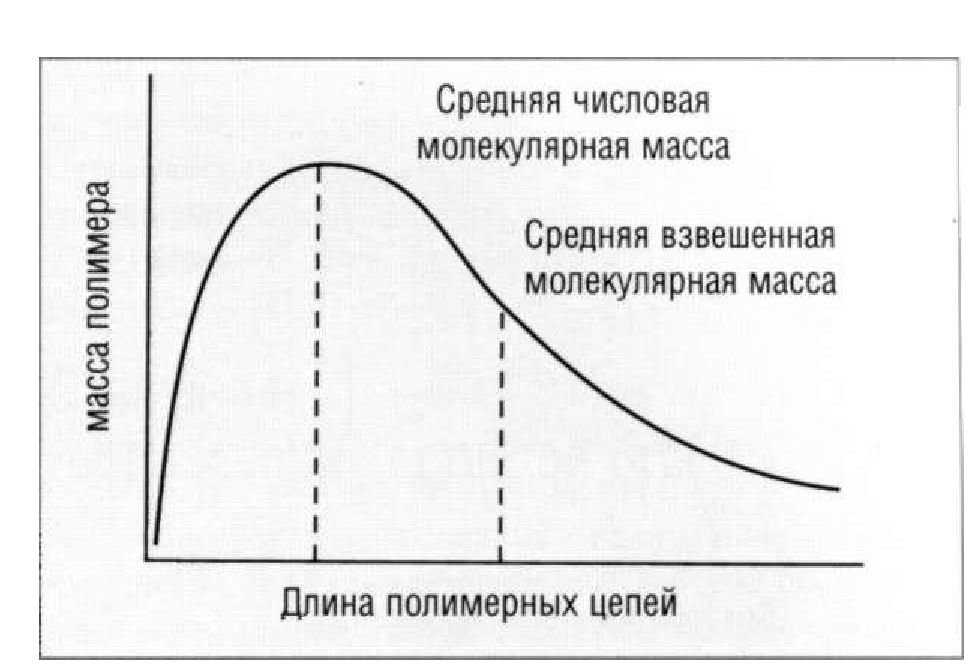

Молекулярная масса полимера равна числу повторяющихся элементарных звеньев (т.е. степени полимеризации), умноженному на молекулярную массу элементарного звена. Как при аддитивной, так и при конденсационной полимеризации,длина цепи определяется чисто случайными факторами, поэтому не все цепи будут иметь одинаковую длину, то есть, в веществе будут присутствовать цепи с разными длинами. Таким образом, молекулярная масса может быть представлена только усредненным значением.

Существует ряд способов, с помощью которых можно определить молекулярную массу полимера. Два основных способа определения молекулярной массы полимера называются « средняя числовая молекулярная масса», М

ч

, и « средняя взвешенная молекулярная масса», М .

Средняя числовая молекулярная масса, Мч.

Для определения средней числовой молекулярной массы М

ч

подсчитывают число молекул в образце из-.

Разница между определениями молекулярных масс при типичном их распределении в полимере представлена на Рис. 1.6.5. На определение молекулярной массы М

в

влияет присутствие полимеров с высокой молекулярной массой, в то время, как молекулярная масса М

ч

чувствительна к присутствию полимеров с низкой молекулярной массой. Например, если смешать в равных количествах два полимера А и В, с массами молекул М

а

= 10000 и М

ь

= 100000, то М

в

:.

М

в

= (w

a

х М

а

+ w

b

х M

b

)/(w

a

+ w

b

),.

где w

a

и w

b

— это масса полимеров А и В.

В этом случае количество (общая масса) полимера А равна количеству (общей массе) полимера В, то есть w

a

и w

b

равны 1/2W. Так как Ма= 10000 и М

в

= 100000, то среднюю взвешенную молекулярную массу, М

в

, рассчитывают следующим образом:.

Мв =( l/2Wxl0000 + 1/2 Wx 100000)/W= 55000

Среднюю числовую молекулярную массу, М

ч

, соответственно, рассчитывают таким образом:.

М„ = (п.хМ. + п

ь

хМ

ь

)/(п. + п

ь

),.

где п

а

и п

ь

— число молекул с молекулярной массой М

а

и М

ь

. В данном случае, п

а

= 10, а п

ь

=1.

Таким образом,.

Мч = 10 х 10000 + 1 х 100000 / 11 = 18200

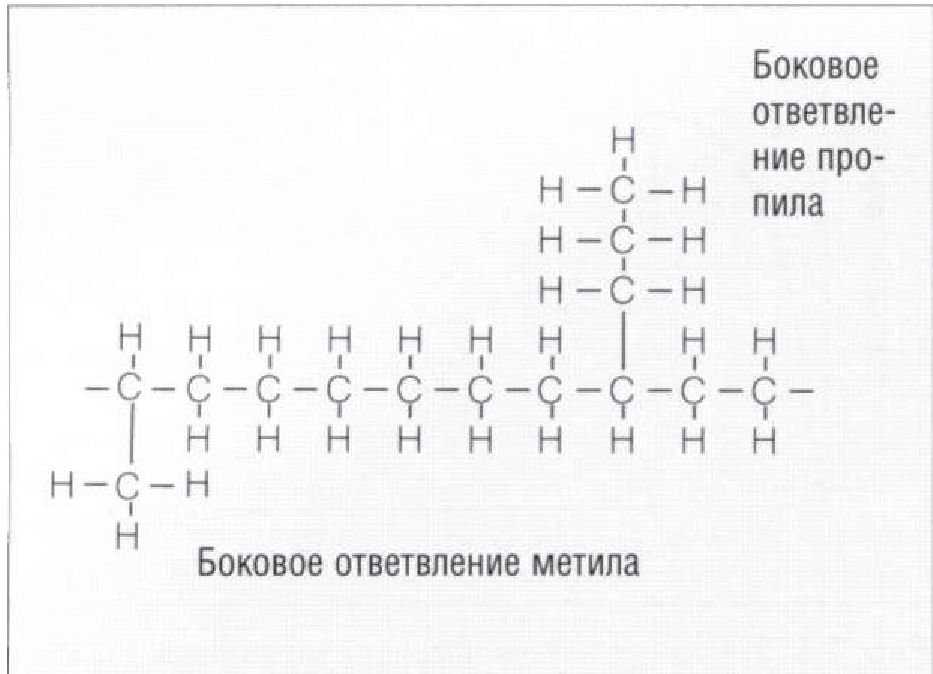

Рис. 1.6.6. Разветвленный полиэтилен

Молекулярная масса полимера представляет особую важность для объяснения различий между физическими свойствами разных полимеров. Например, прочность при растяжении и удлинение, требуемые для разрыва полимерного материала, резко возрастают для некоторых полимеров, молекулярная масса которых находится в пределах от 50000 до 200000. Однако, улучшение физических свойств материала за счет увеличения молекулярной массы сопровождается быстрым увеличением вязкости расплава, что ведет к повышению температуры стеклования, и затрудняет технологическую переработку полимеров.

Конфигурации цепи.

Полимерные цепи удерживаются за счет вторичных связей (создаваемых силами Ван дер Ваальса), а при достаточной длине цепей — за счет переплетения. Чем выше молекулярная масса полимера, тем сильнее будут переплетены между собой полимерные цепи, тем выше будут жесткость и прочность полимерного материала.

У таких полимерных материалов, как полиэтилен, обладающих линейной конфигурацией цепи, слабая связь между цепями может быть легко разорвана при нагревании полимера. Как только начинают нагревать материал, цепи будут скользить относительно друг друга, полимер начнет размягчаться и легко деформироваться. При охлаждении связи восстанавливаются, и полимер снова становится твердым. При этом он сохраняет ту форму, которую приобрел при повышенной температуре.

Температура, при которой происходит пластическое размягчение материала за счет передвижения молекул, называется температурой стеклования материала (Т

с

). Такое поведение полимеров напоминает поведение неорганических стекол, однако у первых температура стеклования значительно ниже, чем у последних (см. главу 1.4).

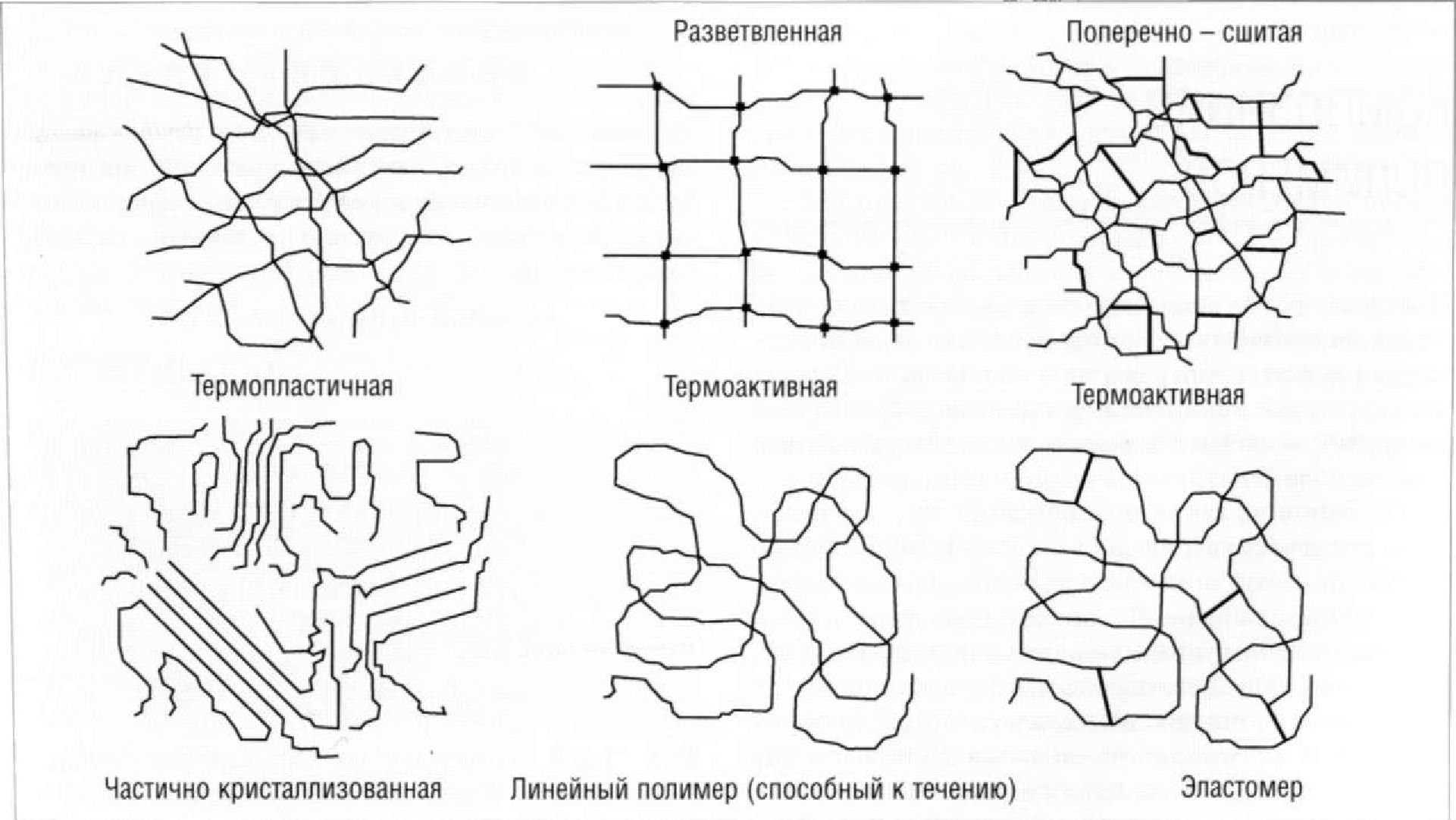

Полимеры, которые могут размягчаться и которым при нагревании выше температуры стеклования можно придать нужную форму, называются термопластичными полимерами. Примерами термопластичных полимеров являются полистирол, полиметилметакрилат и полиэтилен.

У многих полимеров цепи макромолекул не имеют такого линейного строения, как у полиэтилена. К тому же и полиэтилен, цепи молекул которого фактически построены из метильных групп, на самом деле имеет нелинейное строение, поскольку в процессе полимеризации могут возникнуть разветвления цепи (Рис. 1.6.6). Эти разветвления делают структуру полимера объемной, что препятствует свободному перемещению цепей относительно друг друга даже при нагревании материала, следовательно, полиэтилен может сохранять свои свойства при достаточно высокой температуре, до тех пор, пока не произойдет химическое разрушение структуры полимера.

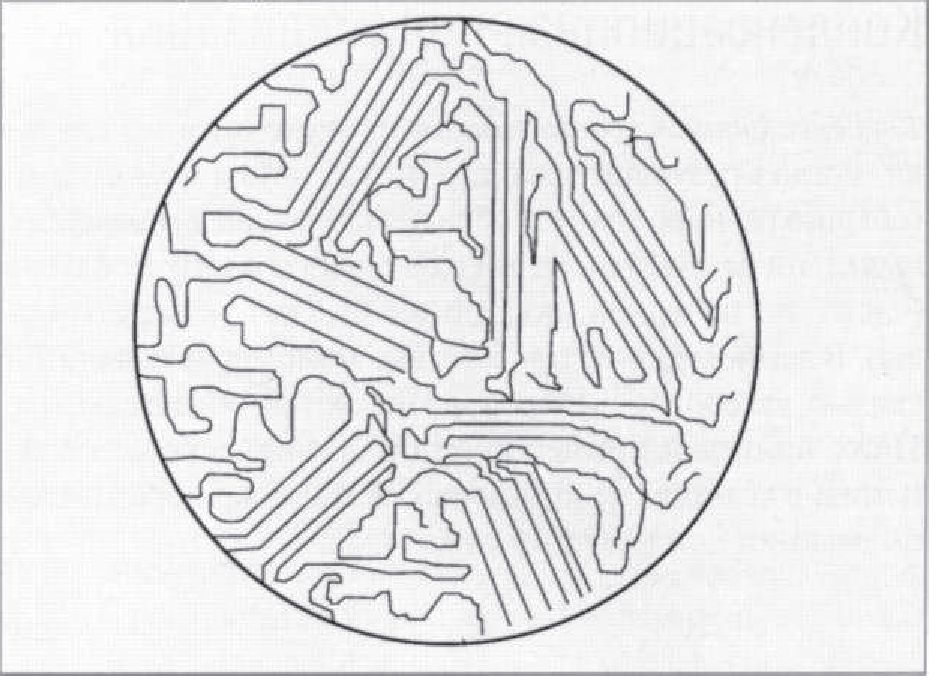

Рис. 1.6.7. Частично кристаллизованный полимер

Полимеры, которые разрушаются при нагревании, не достигая состояния стеклования, называются термореактивными полимерами.

Кристалличность полимеров.

В полимерном материале макромолекулы обычно имеют различные пространственные конфигурации или конформации, они могут быть скручены спиралями и переплетены беспорядочным образом. Иногда, однако, существуют зоны, где молекулы способны располагаться более пли менее параллельно дрт другу (Рис. 1.6.7). В таких случаях полимер имеет кристаллические участки и проявляет в некоторой степени свойства кристалличности.

Относительное соотношение кристаллических и некристаллических областей в полимере зависит от его химического состава, конфигурации молекул и технологии изготовления материала. Такие полимеры не являются целиком кристаллическими материалами, однако они состоят из большого числа небольших кристаллических участков, близко расположенных по отношению друг к другу в аморфной матрице.

Полиэтилен способен к кристаллизации за счет регулярного и простого строения своей полимерной цепи. По мере повышения сложности строения молекул полимера (либо в результате разветвления, либо за счет боковых групп крупного размера, которые ограничивают движение цепи), образование в нем кристаллических областей становится все более затруднительным.

Сшивание.

(образование сетчатой структуры).

Когда цепи полимера соединены с помощью химических связей, его называют сшитым. Как уже было отмечено выше, сшивание оказывает выраженное воздействие на свойства полимерного материала: оно позволяет сделать из термопластичного полимера термореактивный. Еще более важным является то, что сшивание позволяет превратить жидкий полимер в твердый: этот процесс используют для отверждения многих оттискных материалов.

Температура стеклования силиконовых полимеров ниже комнатной температуры, следовательно, при температурах выше комнатной эти материалы ведут себя подобно жидкости. При сшивании этих полимеров, цепи становятся неспособными передвигаться относительно друг друга, что приводит к образованию твердого материала. Образование частых сшивающих молекулы связей в полимеpax ведет к образованию твердых и хрупких материалов.

Рис. 1.6.8. Конфигурации полимерных цепей ( надмолекулярная структура полимеров)

Если полимер состоит из особенно длинных и гибких молекулярных цепей, эти молекулы могут быть сшитыми в нескольких точках своей длины. Эти молекулы могут иметь конфигурацию в виде сильно скрученных спиралей, когда они находятся в свободном состоянии, и могут растягиваться на большую длину (за счет распрямления спирали) под действием определенной нагрузки. Когда нагрузку снимают, цепи снова принимают свою спиральную конфигурацию под воздействием сшивающих поперечных связей. Величина растяжения и нагрузка, требуемая для растягивания полимера, зависят от длины его цепей, степени сшивания, и прочности связей.

Материалы, способные растягиваться на значительную длину, иногда в несколько раз превышающую их начальную, называются эластомерами. Они обладают следующими отличительными особенностями:.

♦ Этот материал мягкий и имеет низкий модуль упругости (эластичности).

♦ Проявляет очень высокие деформации при растяжении (> 100%).

♦ Эти деформации обратимы.

♦ Материал используют в области температур, превышающих температуру его стеклования.

На Рис. 1.6.8 представлены разные конфигурации цепей (надмолекулярные структуры) полимеров.

КОМПОЗИЦИИ ПОЛИМЕРОВ.

Полимеры редко используются в чистом виде по тем же самым причинам, по которым чистые металлы редко используются по сравнению со сплавами. Вместо использования полимера в чистом виде, проводятся различные модификации их состава для улучшения свойств полимеров.

Об одной из таких модификаций уже упоминалось, когда рассматривалось сшивание полимерных цепей для получения термореактивных полимеров из термопластичных. Поскольку термореактивные полимеры не могут размягчаться и принимать нужную форму, она должна быть придана материалу до проведения сшивания, и это налагает серьезные ограничения на технологию изготовления изделия. Существуют другие технологические методы изготовления полимерных изделий, такие, как смешивание, сополимеризация и получение композитов.

Смешивание.

Смешивание — это процесс, наиболее часто используемый для изготовления термопластичных полимеров. Он представляет собой смешивание двух или большего числа полимеров перед тем, как придать полимерному изделию заданную форму. Свойства смешанного полимера обычно находятся где-то посередине между свойствами составляющих его компонентов. Так как смешиваемые полимеры должны обладать способностью к смешиванию (то есть, свободно совмещаться друг с другом), их химические составы должны быть схожими. Это налагает ряд ограничений на изменение свойств, которое можно было бы получить путем проведения процесса смешивания.

Сополимеры.

Альтернативой смешиванию является процесс, называемый сополимеризацией. Сополимеризация — соединение двух полимеров в процессе их совместной полимеризации. Например, если мономер А и мономер В смешать перед полимеризацией, то они будут сополимеризоваться с образованием полимерных цепей, состоящих как из элементарных звеньев А, так и из звеньев В. Последовательность соединения исходных мономеров, образующих полимер, может быть произвольной, и в этом случае будет образовываться неупорядоченный (атактический) сополимер, молекулярная цепь которого приведена ниже:.

-А-А-А-А-В-В-А-В-А-В-В-В-А-А-В-В-А-В-.

Если мономеры более склонны к самополимеризации, чем к совместной полимеризации, это приведет к образованию блок- сополимера, в макромолекулах которого соединены блоки каждого гомополимера:.

-А-А-А-В-В-В-В-А-А-А-В-В-В-

Рис. 1.6.9. Классификация композитных материалов (композитов). ( Упрощенная схема по данным Callister WD (1994) Materials science and engineering an introduction. John Wiley&Sons, New York 1994)

В таких системах можно получать полимеры со свойствами, существенно отличающимися от свойств гомополимеров в отдельности. Например, один исходный полимер может быть совершенно жестким, а другой — очень гибким. Получение блок-сополимера позволит регулировать степень жесткости конечного материала за счет регулирования длины блоков и относительного количества каждого полимера в композиции.

Примером блок-сополимера является АБС (акрилонитрилбудадиенстирол), полученный из смеси трех полимеров. Акрилонитрил и стирол сополимеризуются, образуя стекловидный блок-сополимер, и одновременно бутадиен образует сферические эластомерные глобулы, связанные с жесткой полимерной матрицей. Хотя этот материал имеет более низкую жесткость и сопротивление крипу, чем полистирол, он обладает значительно большей прочностью и упругостью, что позволяет его рассматривать в качестве конструкционного материала для производства корпусов автомобилей.