|

Так как нам нужно оптимальное расширение, то при смешивании паковочных материалов надо следить за тем, чтобы сосуд для смешивания был сухим. Предварительное ополаскивание его водой приводит к тому, что два или три кубических сантиметра воды или даже больше, остаются в сосуде, что, в зависимости от паковочной массы, легко может составить 10% и более от количества концентрированной жидкости для смешивания, так что такое относительно сильное разбавление приведет к тому, что расширение массы будет достигнуто не в полном объеме. При замешивании паковочных материалов нужно сначала отмерить жидкость, и вылить в смешивающий стакан, и только потом взвесить и высыпать порошок, иначе - неконтролируемое расширение. Для паковочных огнеупорных масс действует простое правило «жидкость для смешивания - кислотный концентрат, чем больше воды, тем меньше расширение, а чем выше концентрация - больше расширение и больше объект». На качество литья влияет предварительный прогрев опоки, неправильный процесс приведет к дефектам поверхности литья. Время выдержки при конечной температуре прогрева литейных опок зависит от количества муфельных колец и их величины. Рассмотрим изготовление бюгельных протезов на огнеупорных моделях. Для получения точных бюгельных протезов необходимо использовать современные технологические приемы: а) свободное от напряжений дублирование, высококачественными силиконовыми материалами; б) модельное литье в соответствии с зуботехнической технологией, в зависимости от рекомендаций фирмы производителя материалов и оборудования. Для высококачественного литья необходимо соблюдать правила хранения порошка и жидкости по рекомендации производителя, смесь из концентрата жидкости и воды всегда приготавливается с расчетом однодневного расхода, паковочный порошок - порционная упаковка должна быть взвешена на электронных весах и надежность вакуумного смесителя должна регулярно проверяться Нарушение какого-либо из вышестоящих требований приведет к изменению в размерах бюгельного протеза и точности посадки в случае замковых и телескопических креплений. При различных температурах порошка огнеупорной массы и жидкого концентрата изменяется и точность протезов. Огнеупорная модель для изготовления бюгельного протеза делается с 100% концентрацией, а для опоки берется 90% концентрация. Это необходимо для обжатия опокой огнеупорной модели, чтобы избежать возникновения бахромы по краям металлического каркаса бюгельного протеза. Если гипсовая модель дублируется при помощи термопластических масс на основе агар-агара, то огнеупорную модель рекомендуется отливать из материала «BIOSIL-SUPRA». Этот материал для моделей схватывается быстро, и вода из дублирующего вещества не успевает вступить в реакцию с огнеупорным материалом. С силиконовыми дублирующими массами фирма DEGUSSA рекомендует использовать огнеупорный материал «OPTIVEST». Существенный фактор для точных отливок из СоСг-Мо-лигатур - это состав фосфатносвязанных опочных материалов. Чем меньше кварцевая составляющая, тем меньше экспансия. Чем больше кварцевая составляющая, тем более управляемая и благоприятная экспансия. Наиболее удачные результаты у огнеупорных материалов, кварцевая составляющая которых 70%. Кварцевый гранулят должен быть равномерной круглой формы, |

Аттачмен АР Аттачмен АР - внутрикоронковый, фиксирующий, опорный и соединительный элемент для частичных протезов, раздельных и съемных мостов. Неподвижный и активируемый. Преимущества: Патрица АР - полностью заменяема благодаря особой конструкции конуса АР. Замена осуществляется путем ослабления конусного винта. Благодаря конусу АР и особому размещению конуса АР при ношении протеза патрица автоматически затягивается и дополнительно страхуется винтом конуса. Конус АР: Конус АР можно укорачивать до 25 %. Патрица напрямую соединена с конусом АР. Центр давления тем самым находится на 20% выше на оси зуба, чем у подобных аттачменов. Таким образом, существует соответствие между длиной и толщиной конуса АР. Внимание: Конус АР, столь важный для прочности, запатентован. Принцип действия относится к типам аттачменов AP-Piccolino, AP-Piccolino PLV и аттачменам SV. Аттачмен SD Аттачмен SD - внекоронковый фиксирующий элемент. Фрикция осуществляется между точно выверенной пластмассовой матрицей и приливаемой металлической патрицей из тугоплавкого сплава или из пластмассы, для литья вместе. Внешняя деталь из титана с титановым активирующим винтом. Корпус может быть приклеен или приварен лазером. Преимущества: 1) точно регулируемая фрикция; 2) малая высота (3 мм); 3) можно использовать без распределителя сдвига, т.к. у него два собственных направляющих паза; легко заменяемая матрица; 4) аттачмен недорогой SD MASTERBOND SD-Masterbond - двухкомпонентный композитный клей. Высокий процент неорганических частиц позволяет получить высокую конечную твердость и прочность металлических соединений в зуботехнических работах. ПРИМЕНЕНИЕ: SD-Masterbond прекрасно подходит для соединения анкеров и аттачменов с модельным литьем. Соединительные детали должны быть очищены и иметь ретенции. ДОЗИРОВКА: На блоке на смешивания смешиваются до однородной консистенции два жгутика одной длины компонентов А и В. Время смешивания составляет 30 сек. Время обработки- 3,00 мин. Начало твердения- 4,30 мин. Окончание твердения - 8,00 мин. |

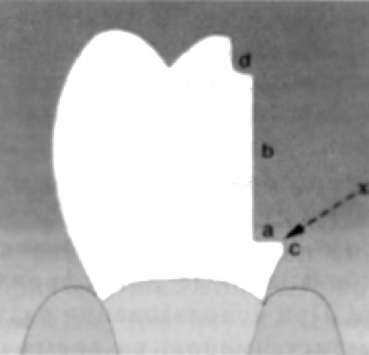

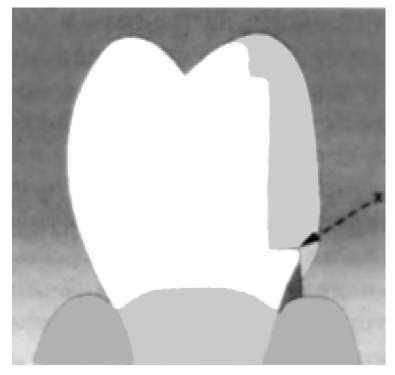

смесь не должна содержать загрязнений. Плохие результаты были получены при использовании огнеупорной массы, гранулят которой был в виде осколков различной величины. При работе с использованием фрезерования первичного элемента, гарантируется беспроблемная вставка съемной части протеза. Ступенчатая фрезеровка следует в соответствии с одинаково постоянным планом (рис I) Ширина ступени обеспечивает разгружающие распределительные плечи одинакового размера. Чем равномернее смоделирована общая вторичная конструкция, тем благоприятнее характеристика усадки после отливки. Поверхность отфрезерована на 2 градуса для того, чтобы получить возможность блокировки подрезки ниже точки С. Точка, получаемая на пересечении поверхностей А и С, обозначается как точка пересечения X. При моделировании можно накладывать воск ниже точки X (рис II). Усадка Со-СгМо-лигатур составляет в среднем

|