|

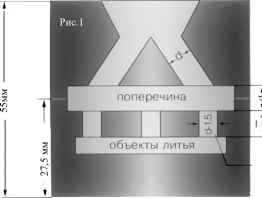

На самом деле, на качество отливки влияет множество факторов, в том числе - наличие специальных знаний. Исходя из этого, важно, чтобы специалисты, занимающиеся литьем в стоматологии, проходили специальную подготовку. Техническое оснащение литейной лаборатории может быть различного уровня сложности. Требования рентабельности ограничивают необходимые технологические возможности лаборатории, а также влияют на качество конечного литья. На рисунке 1 изображена схема оптимальных размеров литников и расположения объектов литья в опочном кольце, обеспечивающая процесс бездефектного литья. На рисунке 2 показаны примеры благоприятного и неблагоприятного расположения нескольких объектов литья в опоч-ном кольце в горизонтальной плоскости. Кроме того, микроструктура объектов литья отличается в зависимости от их расположения в опочном кольце по вертикали. Чем ближе к верхнему краю опочного кольца располагаются объекты литья, тем большее количество дефектов можно ожидать вследствие преждевременного застывания металла. Большое значение в конструкции литниковой системы имеет расположение объектов литья относительно температурного центра. Расплавленный металл, заполняющий разнообразные полости внутри формовочной массы, вызывает аккумуляцию тепла внутри опакового кольца, что оказывает негативное влияние на затвердевание металла. Соответственно, в результате мы получаем шершавость поверхности и пористую структуру, что обязательно происходит при расположении объектов литья в центре опочного кольца. Необходимо, чтобы процессы, происходящие внутри литейной установки, соответствовали требованиям производителя сплава. Выбор оборудования определяется желаемым качеством изделия, рентабельностью процесса и техническими характеристиками. При этом следует учесть, что предпочтительно пользоваться оборудованием, сплавами и другими расходными материалами одной фирмы, поскольку они имеют согласованные технологические ха-

рактеристики. Прежде всего, это относится к сочетаемости различных типов воска (погружной, моделировочный и литниковый), формовочной массы и используемого сплава. Материал, из которого изготовлен тигель, может оказывать влияние на окончательный результат отливки. Керамические тигли должны использоваться не более 6 раз. Дефекты литья могут являться следствием изменения химической структуры сплава вследствие его взаимодействия с нестабильной структурой тигля. Для каждого сплава должен использоваться отдельный тигель. В противном случае происходит взаимодействие компонентов различных сплавов между собой. После литья необходимо обрабатывать стенки тигля. В противном случае объекты литья будут обладать рядом дефектов из-за включений осколочных тигельных материалов и шлаков. |

|

Сплавы, используемые в стоматологии, должны выплавляться в разных тиглях. Сумма, которую придется заплатить за дополнительные тигли, значительно ниже, чем стоимость возможного получения новых оттисков и повторения процесса отливки. Количество металла должно рассчитываться таким образом, что после затвердевания, металл полностью заполняет все полости, которые состоят из объектов литья и литниковой системы. Температурные режимы литья, определяемые производителями сплавов для стоматологии, должны строго соблюдаться. В зависимости от качества сплава и используемого оборудования, специалист может определять температуру, пользуясь определенными приемами (например, прорыв оксидной пленки на поверхности расплавленного металла) или использовать функции программного контроля. При недостаточной температуре расплава происходит преждевременное затвердевание, что сказывается на качестве структуры объектов литья (рис.3). При увеличении температуры расплава происходит разрушение формовочной массы. Во время этого процесса также выделяются газы, которые затрудняют полноценное заполнение литьевых полостей. Тот же эффект возникает в случае использования перегретого металла или применения высокотемпературного сплава в сочетании с формовочными массами на гипсовой основе. Добавки, в том числе графит, который обычно используется в термически стабильных смесях, также могут оказывать негативное влияние на процесс заполнения объектов литья в формовочной массе. Правильный прогрев формовочной массы является одним из условий получения качественного литья. Производители рекомендуют муфельные печи, позволяющие программный контроль предварительного прогрева формовочной массы. Данная рекомендация носит почти обязательный характер, поскольку неправильный предварительный прогрев формовочной массы ведет к образованию неполноценной и нестабильной химической структуры, что, в свою очередь, приводит к возможной химической реакции между компонентами сплава и формовочной массы. Технологические качества материалов сплавов и формовочной массы влияют на образование металлических и неметаллических включений в объекты литья (Рис. 5). При обработке объектов литья можно обнаружить шлаковые включения. Шлаковые образования, т. е. смесь оксидов, находятся на поверхности расплавленного металла благодаря своей низкой плотности. Материалы формовочной массы могут попасть в объекты литья двумя способами. Существует риск, что металл, быстро втекающий в полость, высвобождает микроскопические частицы материала опоки, после чего они попадают в поверхностную структуру объектов литья. В случае переноса подобных частиц, они становятся заметны только в процессе обработки объектов литья. Этого риска можно избежать при использовании формовочных масс со стабильной структурой и вакуумной технологии литья. Слом объекта литья - это разделение отливки, вызванное термическими или механическими причинами. Во время литья объектов, которые состоят из массивных элементов и связаны недостаточно толстыми поперечинами, трещины могут возникнуть в области межзубных промежутков. Когда различные деформирующие силы действуют на отливку одновременно, эти области объектов литья не могут им противостоять должным образом, вследствие чего начинается формирование трещин. Чтобы полностью исключить возможность образования трещин, дизайн литников должен соответствовать схемам, приведенным в начале настоящего сообщения. В отношении отливки массивных элементов нужно придерживаться определенных требований. Чрезмерные перепады масс внутри объектов литья компенсируются путем частичного удаления воска в этих областях. Образования температурных трещин можно избежать посредством подбора тигельных материалов и формовочной массы, стабильность структуры которых при перегреве соответствует используемому сплаву, так что возможные реакции между сплавом и этими материалами исключаются. Более того, нужно убедиться в равномерности толщины стенок объекта литья. Исходя из того факта, что металл втекает в полость не в форме одного потока, а серией из нескольких потоков, которые при благоприятных условиях впоследствии смешиваются, существует риск образования преждевременных сгустков. Условия для образования сгустков возникают в случае недостаточной температуры разогрева, которая не позволяет потокам металла полностью смешиваться (Рис. 6). Во время перехода из жидкого состояния в твердое, расплавленный металл уменьшается в объеме. Недостаток объема в ходе процесса литья выражается в виде пористости сжатия, которую можно встретить преимущественно в областях, где металл затвердевает в последнюю очередь. В принципе, образования пористости сжатия избежать нельзя. Технологически правильный процесс литья характеризуется продуманностью литниковой системы, которая позволяет сместить область образования пористой структуры в сторону от объектов литья. Размеры литниковой системы должны обеспечивать процесс затвердевания сплава в литниках позже, чем в объектах литья. |

|

Газовая пористость является результатом использования сплавов с повышенным процессом газообразования. Газы высвобождаются в ходе охлаждения и затвердевания металла поскольку их растворимость понижается вместе с понижением температуры. Хотя в процессе охлаждения большая часть газов может покинуть металл, остатки газов все же задерживаются в объектах литья, особенно в процессе затвердевания металла. Эти остатки образуют поры в структуре объектов литья. Газовая пористость может порождаться реакцией между сплавом и тигельными материалами. Во время литья и затвердевания углерод вступает в реакцию с кислородом с получением моно- и диоксидов, которые не могут полностью улетучиться. Термин «дефектные поверхности литья» обозначает наличие поверхностных дефектов, таких как шершавость и металлические деформации, наблюдаемые на незаконченных объектах литья. Шероховатость объекта литья объясняется реакцией между сплавом и материалом литейной формы. Значимыми факторами в этой реакции являются: температура металла, его химический состав, поверхностное натяжение, статика металла, состав литейной формы, а также термическая и механическая стабильность формовочной массы.

Волнистую структуру поверхности литья можно обнаружить в области больших поверхностей объектов литья. Эти дефекты объясняются слишком низкой температурой литья. (Рис.7). Если воск наносится на модель, поверхность которой смочена изолирующим веществом, внутренняя поверхность коронок будет иметь волнистую структуру. Модель должна иметь абсолютно сухую поверхность перед нанесением воска. Рябь на поверхности может объясняться слишком низкими температурами литья. Вследствие быстрого затвердевания, рябь, появившаяся из-за наличия оксидных пленок на поверхности металла, не исчезает. В этом случае следует повысить температуру расплава. Эффект губки возникает из-за сильного перегрева металла (Рис. 8). При этом сплав воспринимает газы и воздух. Во время затвердевания сплава в полости газ поднимается к поверхности расплавленного металла, но вследствие плотной структуры формовочной массы, не в состоянии выйти за пределы объекта литья. Одновременно, происходит процесс неконтролируемого затвердевания перегретого сплава, что ведет к образованию пористой структуры объектов литья. В этом случае температура расплава должна быть уменьшена. Российский рынок оборудования и материалов для литья сплавов насыщен большим количеством предлагаемых товаров. Очевидно, что категории вложений в оснащение производства и качество производимой продукции существуют в прямой зависимости. В то же время рентабельность производства является основным показателем его эффективности. На этапе создания восковой репродукции каркасов зубных протезов решающими являются два обстоятельства: качество моделировки и используемые материалы. Чрезвычайно важное значение для качества отливки имеет формирование литниковой системы. Недопустимо расположение элементов каркаса под углом к литнику. Расположение объектов отливки должно быть ориентировано относительно температурного центра опоки. Располагая восковые репродукции на конусе, следует помнить о необходимости обрезки литников.

При кучном расположении отливаемых элементов они могут повреждаться в момент обрезки. Температурные режимы литья, определяемые производителем сплавов, должны строго соблюдаться. При недостаточном разогреве сплава происходит преждевременное затвердевание металла, что проявляется недоливами объектов литья. Избыточная температура плавления приводит к повышенному газообразованию, которое мешает качественному заполнению полостей в опоке. При перегреве металла возникает неоднородность структуры отливки, возрастает усадка каркаса, возникает пористость сплава, увеличивается жесткость конструкции. Основными ориентирами температурного режима отливки являются рекомендации фирм-производителей сплава и литейных машин. Остывание опоки после отливки не должно быть форсированным. Освобождение отливки от опоки следует производить очень осторожно, не нарушая форму металлического каркаса. На этапе обрезки литниковой системы нельзя применять больших усилий и необходимо исключить повреждение тонкостенных элементов каркаса. Грубая очистка каркаса от остатков опочной массы производится в пескоструйном аппарате. Недопустимо использование одного пескоструйного аппарата для проведения грубой очистки и подготовки каркаса к нанесению эстетического покрытия. Таким образом, используя необходимый набор оборудования и материалов можно наладить литейный процесс достаточно высокого качества. Абсолютно необходимыми элементами литейного производства являются: литейная машина, муфельная печь, мультивак, вибростол, пескоструй, машина для обрезания литников, прецизионные весы и микрометр. Авторы: сотрудники кафедры ортопедической стоматологии Медицинской академии последипломного образования, стоматологический центр «Вита», Санкт-Петербург. |

При избыточной температуре или увеличении времени прогрева, а также исходя из возможных химических реакций с различными примесями, в расплавленном металле могут протекать реакции распада с образованием газов, которые мешают полному заполнению полостей, соответствующих объектам литья (рис.4). Кроме

При избыточной температуре или увеличении времени прогрева, а также исходя из возможных химических реакций с различными примесями, в расплавленном металле могут протекать реакции распада с образованием газов, которые мешают полному заполнению полостей, соответствующих объектам литья (рис.4). Кроме того, существует вероятность испарения компонентов сплавов, например, цинка, что существенно влияет на физические и химические свойства сплавов.

того, существует вероятность испарения компонентов сплавов, например, цинка, что существенно влияет на физические и химические свойства сплавов.  Часто включения проявляются только на стадии механической обработки объектов литья, т. е. локализуются в глубине отливки.

Часто включения проявляются только на стадии механической обработки объектов литья, т. е. локализуются в глубине отливки.  В зависимости от причины, термин «пористость» обозначает образование пор вследствие сжатия и абсорбции газов.

В зависимости от причины, термин «пористость» обозначает образование пор вследствие сжатия и абсорбции газов.