|

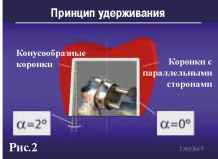

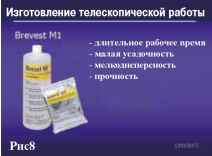

Сами конструкции представляют собой абсолютно точно подогнанные друг к другу первичные и вторичные коронки. Именно на вторичные коронки и моделируется вся конструкция протеза. При этом она может быть выполнена с использованием коннекторов в виде дуги или вовсе без коннекторов. Для более точной иллюстрации принципа действия конструкции, воспользуемся схематическим рисунком (Рис. 2). Угол наклона сторон коронок может зависеть как от различных клинических факторов, так и от количества опорных зубов, имеющихся в полости рта. Всего величин угла наклона сторон может быть три: 2, 4, 6 градусов. Использование коронки, имеющей конусовидные стороны 2°, не ведет к потере протезом адгезии, так как удержание протеза в конусообразных коронках осуществляется путем зажима, а не в результате трения, как при использовании коронок с параллельными сторонами. С точки зрения воздействия подобной конструкции на опорный аппарат зуба можно с уверенностью сказать, что вторичная коронка является по сути своей идеальной окклюзионной накладкой, плотно прилегающей ко всей поверхности зуба покрытого первичной коронкой и, таким образом, перераспределяющая жевательную нагрузку посредством осевой, а не односторонней нагрузки в сравнении с обычными кламмерными конструкциями. Необходимо отметить, что при разработке собственной технологии фирмой «Бредент» изначально ставилась задача изготовления полностью биосовмести мого протеза из материалов, не создающих в полости рта никаких химических комбинаций, влияющих на организм пациента; ибо до сих пор изготовление зубного протеза при применении двойных коронок тесно увязывалась с техникой клеевых, паяных соединений и соединений с помощью лазера (Рис. 3). Работа по таким техноло- Для исключения подобных влияний и для более точного соответствия друг другу элементов конструкций была разработана и точно Одним из основных аргументов, определяющих точность припасовки конструкции, является влияние на расширение паковочной массы при схватывании за счет правильного подбора концентрации жидкости и степени жесткости силиконов. После изготовления первичных коронок, припасовки, модель готовят к дублированию. При дублировании модели не стоит расчитывать на получение качественной работы в случае, если специалист не хочет вникнуть в степень жесткости употребляемого материала. В канве описываемой технологии мы рекомендуем использовать силикон Экзактосил, имеющий жесткость 17 ед. по Шору. В противном случае (Рис. 5), модель при схватывании будет расширяться в сторону цоколя и точности достичь не удастся. При использовании же силикона Экзактосил №№ 17 (17 ед. по Шору) (Рис. 6) |

| Скорее повинуясь логике построения нашего повествования на заданную тему, а вовсе не подозревая наших читателей в незнании основных этапов технологии изготовления работ с креплением на телескопах, постараемся в этой статье рассмотреть все основные этапы изготовления подобных работ с точки зрения выбора и применения других материалов необходимых для осуществления подобной задачи. |

|

Разумеется, что любая наша работа начинается с изготовления модели из гипса. Многие наши читатели используют в своей работе минеральный Супергипс 4-класса имеющий желтый цвет. Некоторые используют супергипсы 4-го класса иной цветности. Оставим в стороне выбор цвета гипса, поговорим о другом. О коеффициенте его расширения с момента отверждения. Оговоримся сразу — цель данной статьи информировать наших читателей и только. Мы не хотели бы быть обвинены (впрочем, это вряд ли удастся) в «перетаскивании одеяла». Итак, изначально точность любой работы будет зависеть от этого коэффициента. Многие зубные техники, покупая супергипсы, обращают внимание на что угодно, только не на этот самый коэффициент, величину которого обычно производители указывают в руководстве по использованию гипса. Известно,что у синтетических гипсов этот коэффициент будет меньше. Итак Супергипс из которого рекомендуем изготавливать модель мы — синтетический супергипс 4-го класса Тиксо-рок, имеющий коэффициент расширения 0,08%. При этом самым важным является тот факт,что этот коэффициент сохраняется и по прошествии 2-х часов после отверждения модели, и по прошествии 6-ти часов, 24-четырех, 48-ми... Тогда как у упомянутого выше минерального Супергипса 4-го класса желтого цвета коэффициент расширения будет равен 0,08% лишь в течении 2-х первых часов после отверждения. А затем модель из этого гипса будет неуклонно расширяться и по прошествии 6-ти часов коэффициент может составлять 0,1% и более. Хотя в руководстве по пользованию данным материалом особенно внимательные прочтут — коэффициент экспансии после отверждения — 0,08%, да именно так, но в течение всего двух первых часов (рис. 1). Изготовленную из Супергипса модель устанавливают в столик па-ралелометра и подвергают последнюю исследованию с целью установления среднего пути введения протеза (рис. 2). Изготовление первичных колпачков проводят с помощью знакомого многим погружного воска. (Рис. 3, 4). После изготовления первичных колпачков — преступают к моделированию самих первичных коронок (рис. 5). Процесс моделирования представляет собой предварительное наслаивание воска с его последующим фрезерованием фрезами по воску, имеющими коническую форму режущей поверхности.

В предыдущей публикации мы коротко затронули тему конической поверхности фрез и упомянули о том, что всего может быть три величины поверхности — 2, 4, 6 градусов. Выбор величины наклона зависит от количества опорных

|

|

зубов, их месторасположения и величины коронковой части. Добавим, что в ряде случаев возможно изготовление различных сторон первичных коронок с применением конических фрез с разным углом наклона, при этом в сумме величина всех углов наклона отфрезерованных поверхностей не должна превышать 12 градусов. При выборе фрез для фрезерования предпочтительнее фрезы имеющие спиралевидную форму режущей поверхности. Последнее обуславливает быструю транспортировку восковой стружки, что в свою очередь гарантирует хорошую видимость обрабатываемой поверхности (рис. 6). |

Вторым важнейшим материалом к подбору которого необходимо отнестись с большой долей внимания является воск для фрезерования. В настоящее время выбор восков широк. Чем руководствоваться специалистам при выборе последнего? Цвет воска безуслов но важен, при этом более темные тона восков более предпочтительны. Не давая бликов темные тона позволяют хорошо видеть все поле моделируемой и фрезеруемой поверхности. Последнее особенно важно, если речь идет о фрезеровании интерлоков и опорных площадок. Другим не менее важным фактором является степень твердости воска. Воск для фрезерования должен хорошо скоблиться без мажущего эффекта. При фрезеровании на скорости 5000 об\мин стружка должа быть «сухой». И наконец последнее весьма важное качество — фаза текучести воска. Она должна быть как можно короче. Так как во-первых это экономит время при моделироваии, во вторых позволяет подлить и смоделировать тончайшие детали. Возмемся утверждать, что на сегодняшний день воском,имеющим самую короткую фазу текучести по сравнению с другими восками является универсальный воск К2 фирмы БРЕДЕНТ. Этот воск выпускается в нескольких цветах. Его состав позволяет применять последний как при фрезеровании, так и при

но важен, при этом более темные тона восков более предпочтительны. Не давая бликов темные тона позволяют хорошо видеть все поле моделируемой и фрезеруемой поверхности. Последнее особенно важно, если речь идет о фрезеровании интерлоков и опорных площадок. Другим не менее важным фактором является степень твердости воска. Воск для фрезерования должен хорошо скоблиться без мажущего эффекта. При фрезеровании на скорости 5000 об\мин стружка должа быть «сухой». И наконец последнее весьма важное качество — фаза текучести воска. Она должна быть как можно короче. Так как во-первых это экономит время при моделироваии, во вторых позволяет подлить и смоделировать тончайшие детали. Возмемся утверждать, что на сегодняшний день воском,имеющим самую короткую фазу текучести по сравнению с другими восками является универсальный воск К2 фирмы БРЕДЕНТ. Этот воск выпускается в нескольких цветах. Его состав позволяет применять последний как при фрезеровании, так и при моделировании и при склеивании восковых поверхностей.

После фрезерования всех боковых сторон первичных коронок, с окклюзионной стороны снимают все острые углы, воссоздавая в месте перехода с боковых поверхностей на окклюзионную фаску, которая в последствии при обработке вторичных коронок должна облегчить их припасовку на первичные элементы (рис. 7). После окончания моделировки, всю композицию штифтуют, устанавливают в кювету и приступают к пакованию. О дальнейших этапах данной технологии и об их особенностях мы расскажем в следующий раз.

моделировании и при склеивании восковых поверхностей.

После фрезерования всех боковых сторон первичных коронок, с окклюзионной стороны снимают все острые углы, воссоздавая в месте перехода с боковых поверхностей на окклюзионную фаску, которая в последствии при обработке вторичных коронок должна облегчить их припасовку на первичные элементы (рис. 7). После окончания моделировки, всю композицию штифтуют, устанавливают в кювету и приступают к пакованию. О дальнейших этапах данной технологии и об их особенностях мы расскажем в следующий раз. |

|

В продолжение обозначенной ранее темы изложения последовательности этапов технологии, остановимся более подробно на фрезеровании и полировке каркасов первичных коронок после их отливки из металла. Сама по себе припасовка первичных коронок на штампики разборной модели вряд ли требует каких либо комментариев (рис. 1) Так как при Основная функция цоколя — обеспечить стабильную позицию каркасу первичных коронок при фрезеровании и удобство в работе. При этом каркас первичных коронок должен быть перенесен с рабочей модели в гипс цоколя с сохранением всех параметров угла наклона модельного столика. Говоря иными словами не допустимо изменение пути введения будущего протеза. Для того, чтобы точно перенести ситуацию с рабочей модели на цоколь используют специальный держатель, имеющий множество лопастей. Инструмент вставляют в цангу фрезерно-сверлильного устройства и, используя пластмассу для моделирования, приклеивают к каждой из лопастей держателя по одной первичной коронке (рис. 2). Дождавшись пока пластмасса затвердеет, снимают, подняв цангу вверх всю композицию с модели.

Пластмасса для моделирования, используемая как для крепления первичных коронок к держателю, так и для закрепления ретен-ционных штифтов, представляет собой материал, наносимый кистью. На сегодняшний день фирма Бредент предлагает новый тип пластмассы по многим параметрам, отличающейся от прежде известной пластмассы для моделирования имеющей красный цвет. И, прежде всего это улучшенные качества материала, практически отсутствие остаточного мономера, высокая степень точности после литья. Окончательно готовую к установке в цоколь для фрезерования композицию вновь вставляют в цангу фрезерно-сверлильного устройства. Рабочую модель удаляют со столика, металлическое кольцо цоколя помещают на место модели. Кольцо заполняют гипсом, в еще не схватившийся гипс погружают первичные коронки. После того, как гипс затвердел, аккуратно тонким диском отрезают коронки от держателя и удаляют последний (рис. 3). Теперь можно приступить непосредственно к фрезерованию по металлу. Для того, чтобы облегчить последующую полировку поверхности вторичных коронок, для придания формы, используют специальные фрезы, имеющие не совсем обычную форму режущей поверхности. Необычная форма режущей поверхности заключается в наличии специальной дополнительной режущей фаски, именуемой Интершлифф. Фреза с Интершлиффом не просто режет поверхность металла, но и одновременно заглаживает ее. Можно сказать, что после фрезерования поверхности с помощью фрез с Интершлиффом, она уже практически готова к окончательной полировке. И тем не менее поверхность проходят специальной фрезой для полировки, которая окончательно придает ей почти глянцевый блеск (рис. 4). |

|

Окончательно полируют первичные коронки с помощью пушка, сняв каркас с цоколя, и зажав его в специальные щипцы для телескопических работ. Процесс фрезерования заключается в равномерном и плавном движении фрезы по обрабатываемой поверхности. Для облегчения процесса фрезерования применяют специальное масло для фрезерования, создающего тонкий слой эмульсии на поверхности металла и предохраняющего контактирующие между собой поверхности от излишнего трения, а значит и перегрева (рис. 5). Таким образом продлевается срок службы фрез по металлу. Масло наносят кисточкой, вмонтированной в емкость с мягкими стенками. Не в последнюю очередь имел значение факт быстрого износа обрабатывающих инструментов при применении более жестких сплавов. Высокая цена на работы из драгоценных сплавов делали их малодоступными как для пациентов, так и для специалистов (рис. 7). С появлением сплава Бреаллой F270 ситуация изменилась. Сплав Бреаллой, производимый фирмой Бредент, являясь недрагоценным, по жесткости (270 ед. по Викерсу) приближается к ним. Таким образом фрезерование и полировка поверхностей первичных колпачков из данного сплава протекает достаточно легко и без излишней перегрузки инструмента. Подбор силикона, паковочной массы и концентрации жидкостей — отдельная тема и мы охотно поговорим об этом в следующий раз. ■ |

Как явствует из этой схемы, в зависимости от ситуации первичные коронки могут быть изготовлены с параллельными или сходящимися на конус поверхностями.

Как явствует из этой схемы, в зависимости от ситуации первичные коронки могут быть изготовлены с параллельными или сходящимися на конус поверхностями.  гиям всегда требует использования нескольких разнородных материалов, причем именно с разнородностью последних могут быть связаны осложнения аллергенного характера (Рис. 4).

гиям всегда требует использования нескольких разнородных материалов, причем именно с разнородностью последних могут быть связаны осложнения аллергенного характера (Рис. 4). подогнана друг к другу основная группа материалов, определяющая достижение успехов в работе.

подогнана друг к другу основная группа материалов, определяющая достижение успехов в работе.

противоречие можно, изменив концентрацию жидкости по отдельности: для зубного ряда - 85% и отдельно для цоколя модели - 70%.

противоречие можно, изменив концентрацию жидкости по отдельности: для зубного ряда - 85% и отдельно для цоколя модели - 70%.

Достаточно важным моментом в технологии изготовления описываемых конструкций является соблюдение всех требований инструкции по нагреванию паковочной массы в муфельной печи. Ведь именно при поступенчатом нагревании массы происходит активное выделение основных

Достаточно важным моментом в технологии изготовления описываемых конструкций является соблюдение всех требований инструкции по нагреванию паковочной массы в муфельной печи. Ведь именно при поступенчатом нагревании массы происходит активное выделение основных компонентов (Кристобалита и Кварца), напрямую влияющих на расширение массы (Рис. 11).

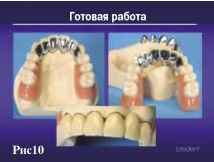

Суммируя вышеизложенное, отметим, что для успешного выполнения работ с применением телескопов по технологии фирмы «Бредент» необходимо точное соблюдение всех компонентов подбора материалов и знание о влиянии каждого из них на тот или иной процесс.

компонентов (Кристобалита и Кварца), напрямую влияющих на расширение массы (Рис. 11).

Суммируя вышеизложенное, отметим, что для успешного выполнения работ с применением телескопов по технологии фирмы «Бредент» необходимо точное соблюдение всех компонентов подбора материалов и знание о влиянии каждого из них на тот или иной процесс.

фрезеровании по металлу каркасов первичных коронок на разборной модели из-за некоторой подвижности штампиков культей не удается достигнуть необходимой точности и, кроме того, это просто не удобно, необходимо изготовить цоколь для фрезерования.

фрезеровании по металлу каркасов первичных коронок на разборной модели из-за некоторой подвижности штампиков культей не удается достигнуть необходимой точности и, кроме того, это просто не удобно, необходимо изготовить цоколь для фрезерования.  Высвободив держатель из цанги, переворачивают всю композицию таким образом, чтобы было возможно заполнить внутреннюю часть первичных коронок пластмассой для моделирования, но перед заполнением так же во внутреннюю часть коронок помещают специальные ретенционные штифты (рис. 3). От обычных

Высвободив держатель из цанги, переворачивают всю композицию таким образом, чтобы было возможно заполнить внутреннюю часть первичных коронок пластмассой для моделирования, но перед заполнением так же во внутреннюю часть коронок помещают специальные ретенционные штифты (рис. 3). От обычных штифтов, используемых при штифтовании штампиков разборных моделей, ретенционные штифты отличает иная форма и наличие дополнительных ретен-ционных пунктов в виде прямоугольных вырезов в хвостовой части.

штифтов, используемых при штифтовании штампиков разборных моделей, ретенционные штифты отличает иная форма и наличие дополнительных ретен-ционных пунктов в виде прямоугольных вырезов в хвостовой части.

Из описанного выше процесса, становится понятным, почему в прежние годы подобного рода работы изготавливались в основном из драгоценных сплавов (рис. 6).

Из описанного выше процесса, становится понятным, почему в прежние годы подобного рода работы изготавливались в основном из драгоценных сплавов (рис. 6).  После полировки первичных коронок до высокого глянца модель готовят к дублированию силиконом.

После полировки первичных коронок до высокого глянца модель готовят к дублированию силиконом.