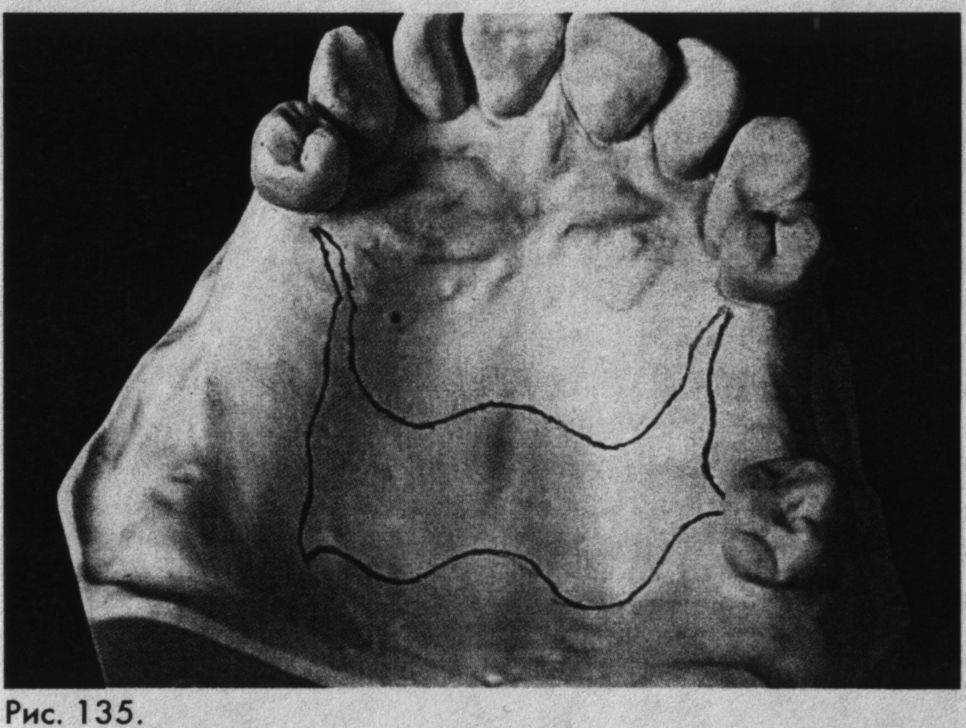

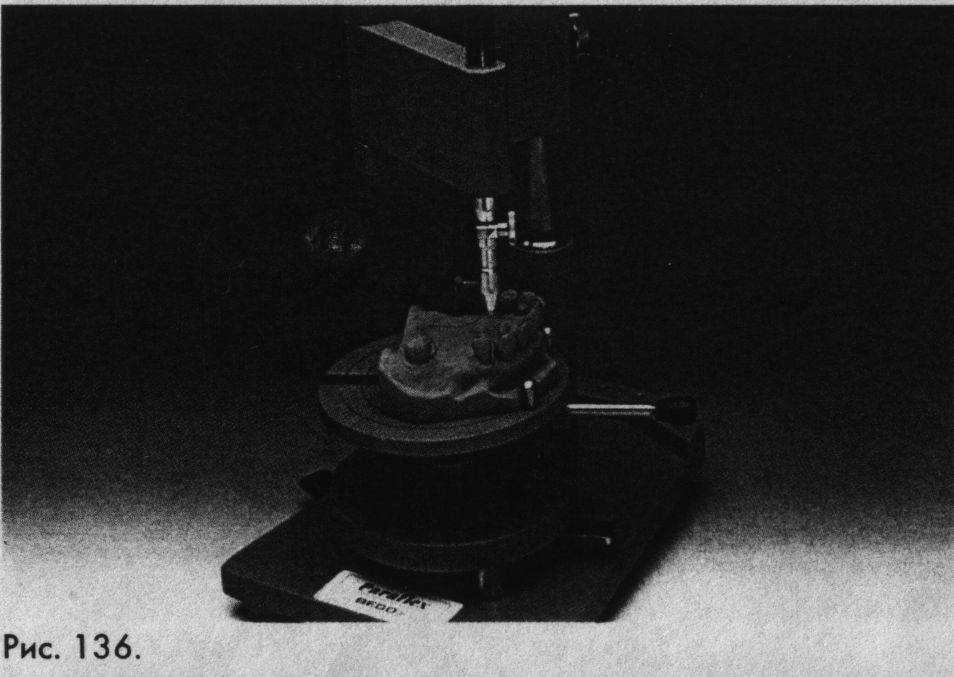

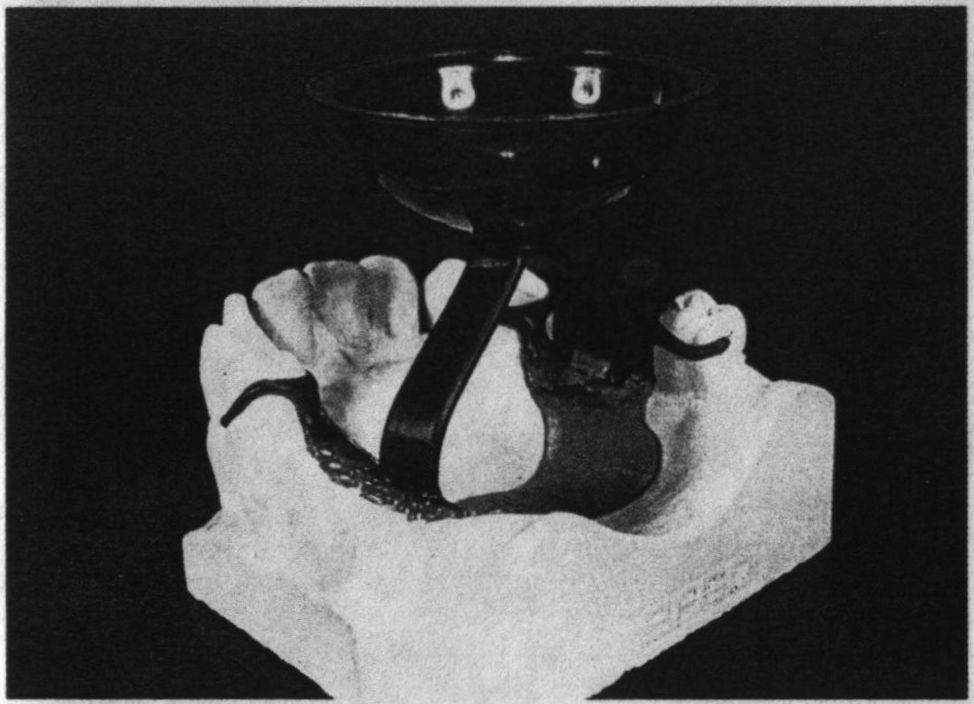

Для измерения поднутрений используют ретенционный калибр Нея и измерительный аппарат Парафлекс. Сначала проводят первый анализ модели с помощью штифта в нулевом положении модели.

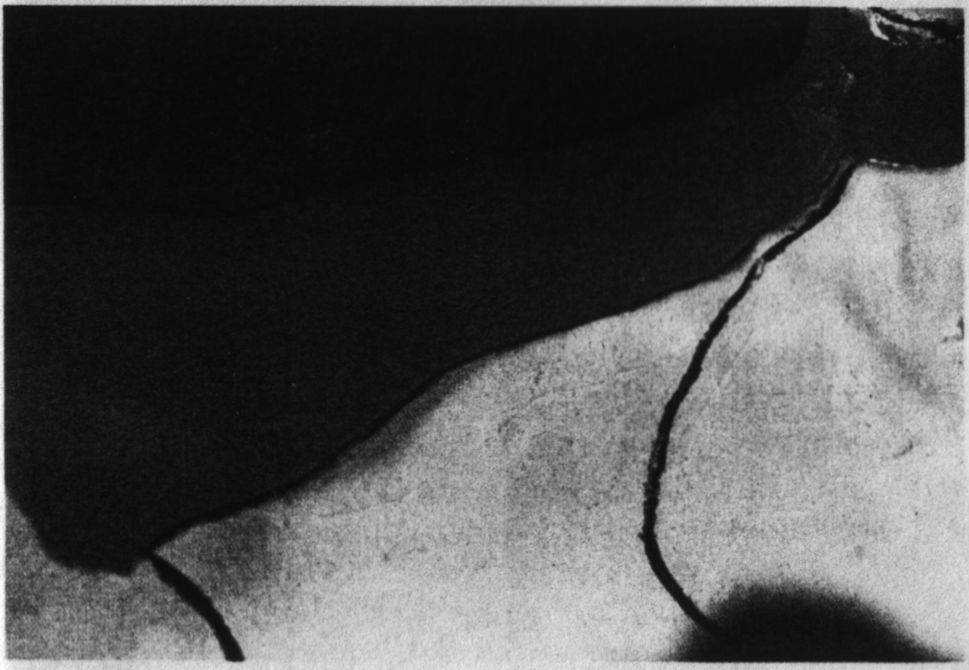

С помощью прибора для измерения глубины поднутрений можно исследовать ретенционные области зубов.

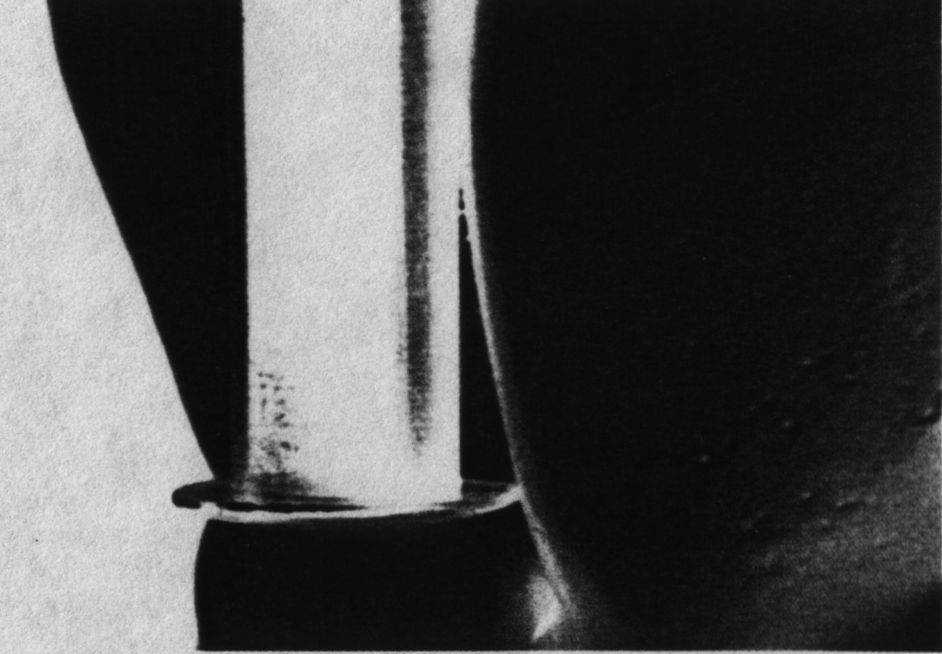

При измерениях стержень и край тарелочки ретенционного калибра должны одновременно прилегать к зубу. Только после того, как определены участки расположения ретенционных элементов, отмечается линия обзора.

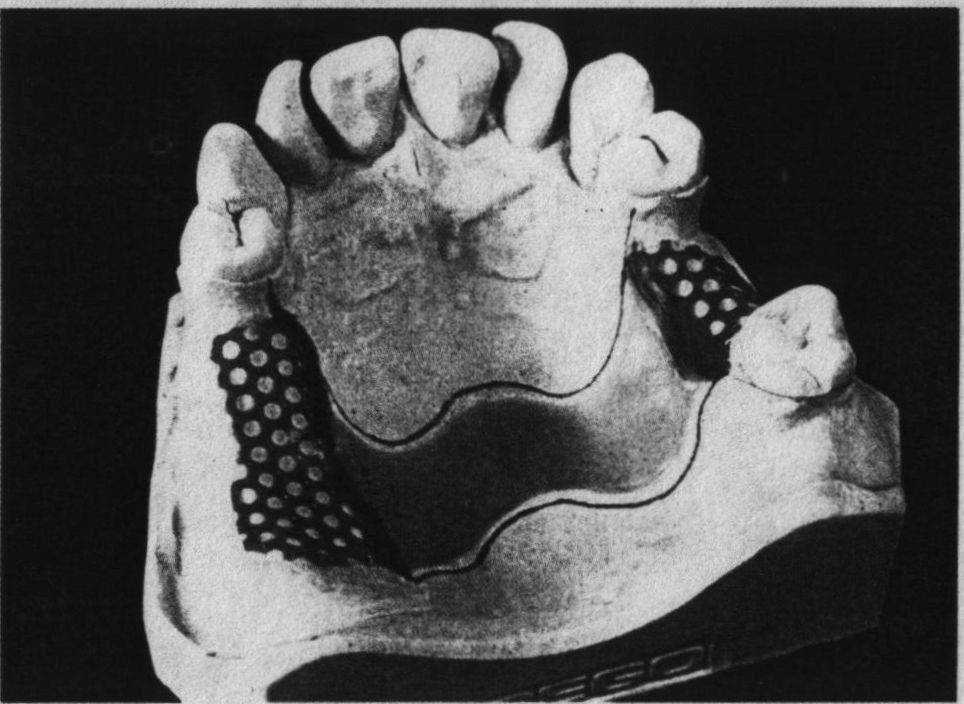

Рис. 138.

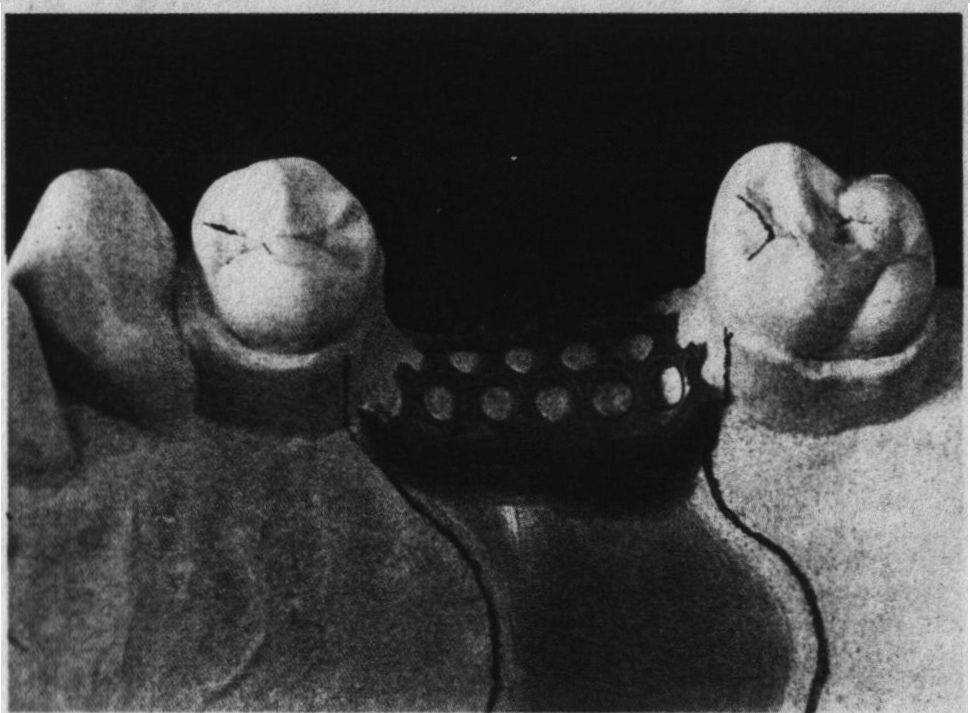

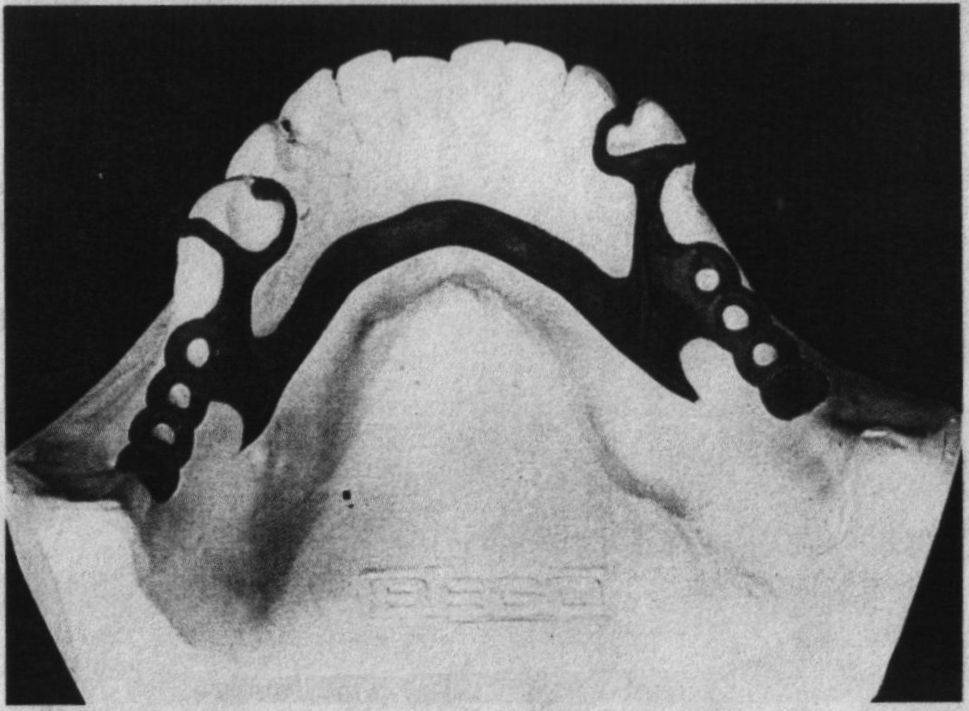

Рис. 139.

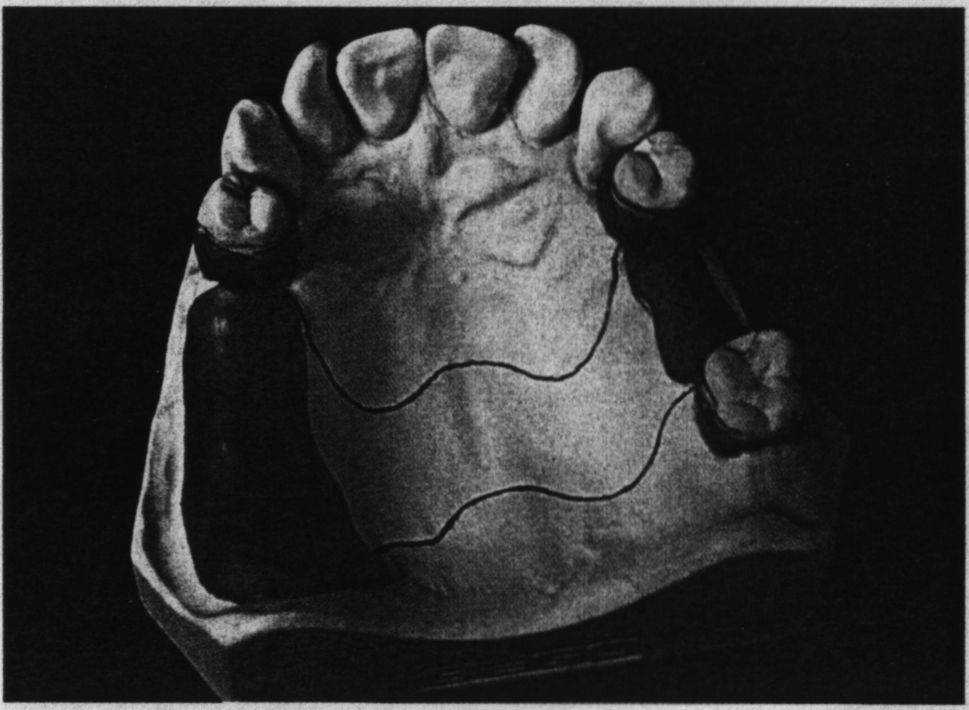

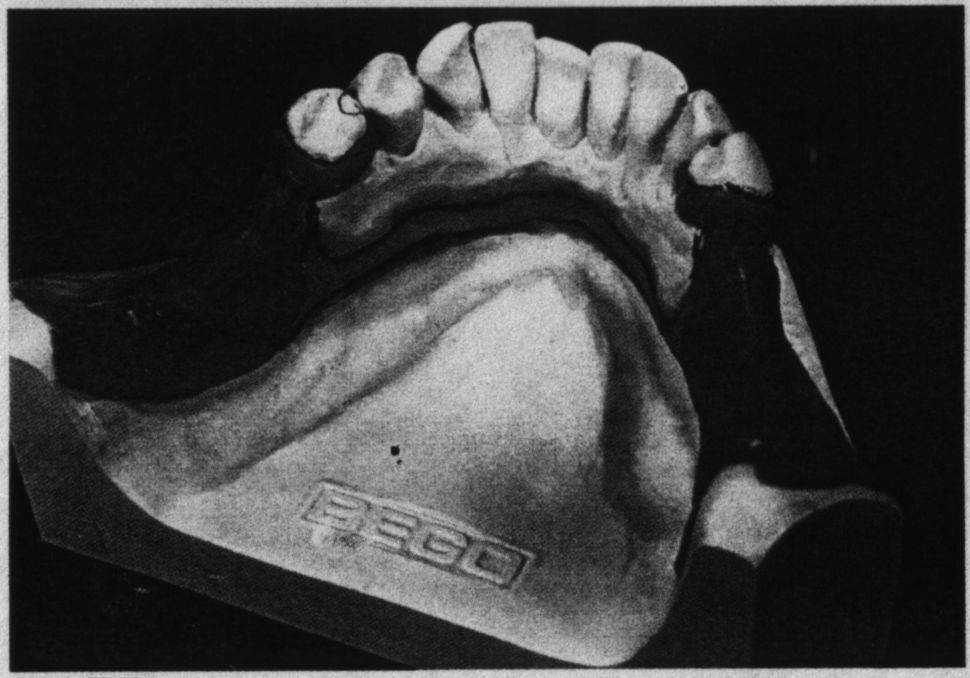

В области расположения базисов, как показано на верхней челюсти, наносится воск толщиной 0,5 мм.

Рабочая модель после измерения и зарисовки каркаса подготавливается для дублирования. В участки поднутрений наносится воск, который затем выравнивается ножом с наклоном 2°.

На модели нижней челюсти в области концевых дефектов зубного ряда слой воска до 2 мм. Альвеолярный отросток в области расположения дуги изолируется воском толщиной 0,4 мм или свинцовой фольгой.

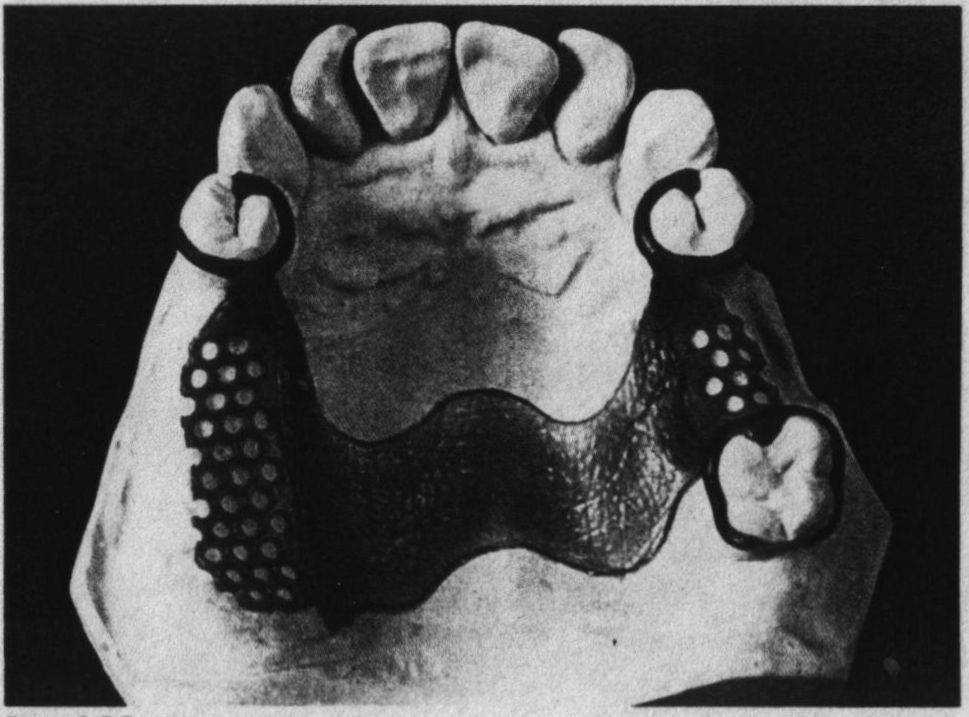

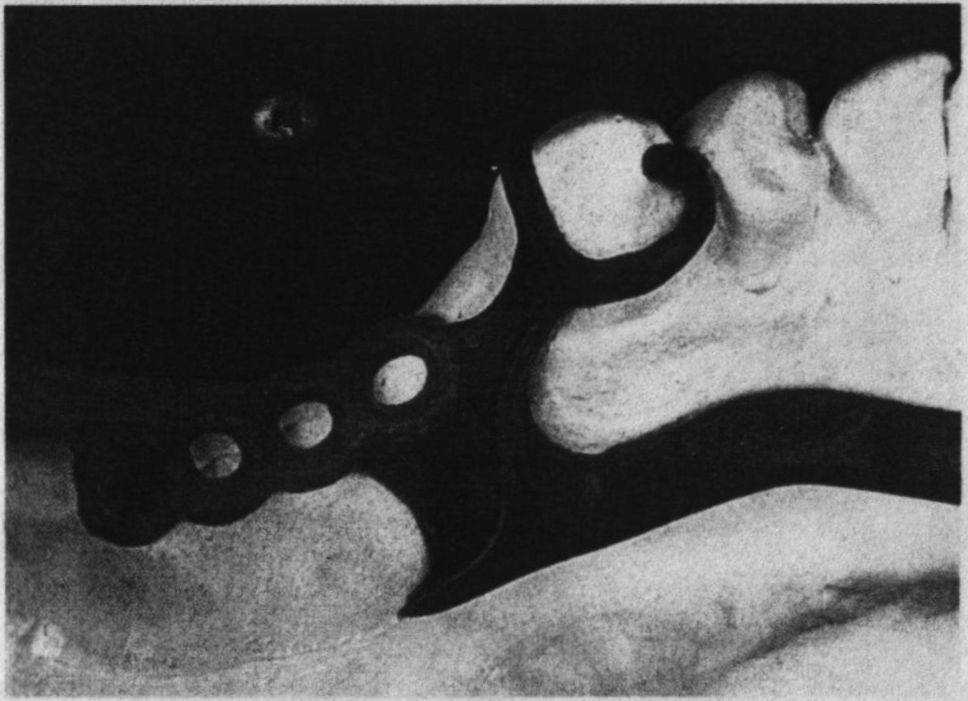

Рис. 141.

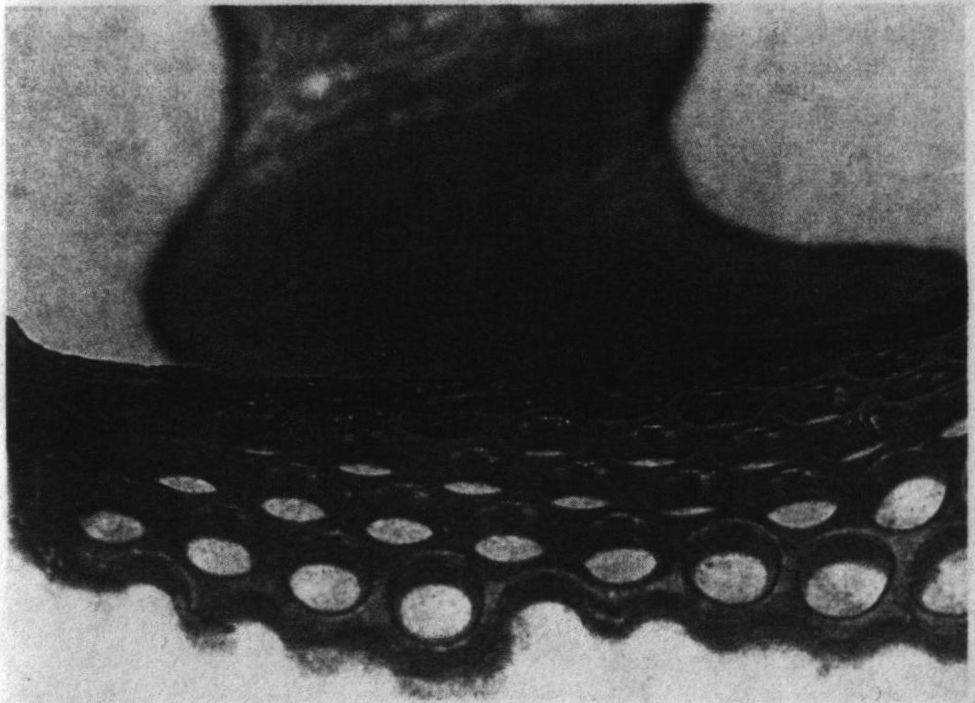

Рис. 142.

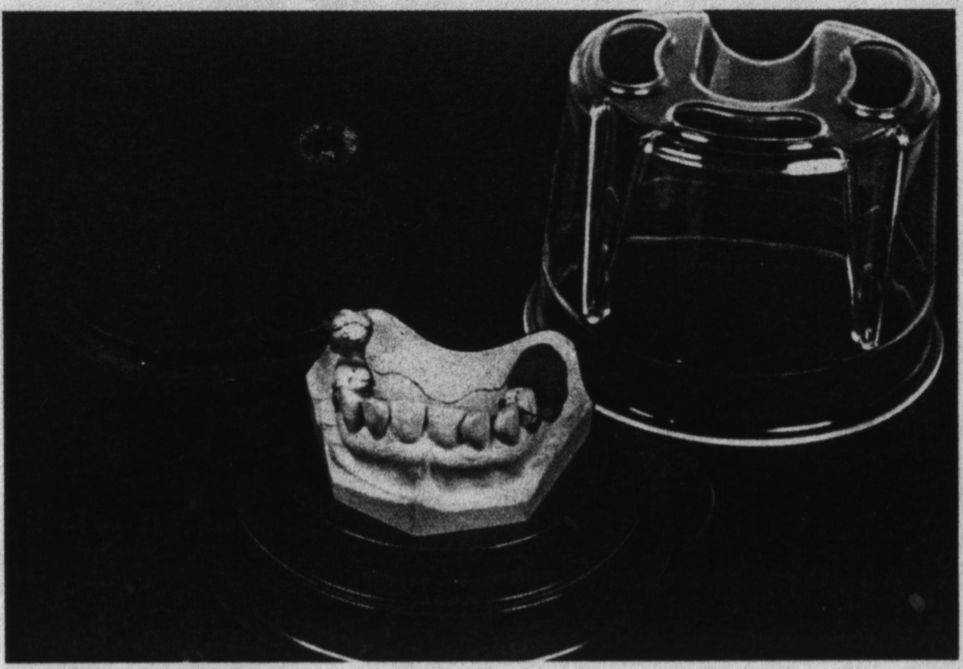

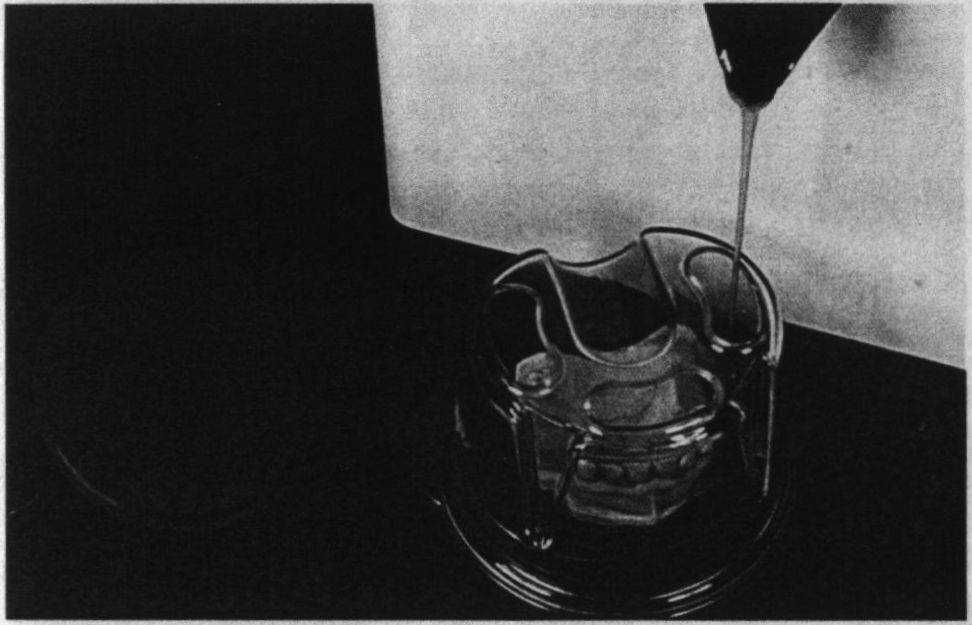

Рабочая модель выдерживается 5~10 мин в водяной бане при t = 38°С, затем устанавливается в кювету для дублирования.

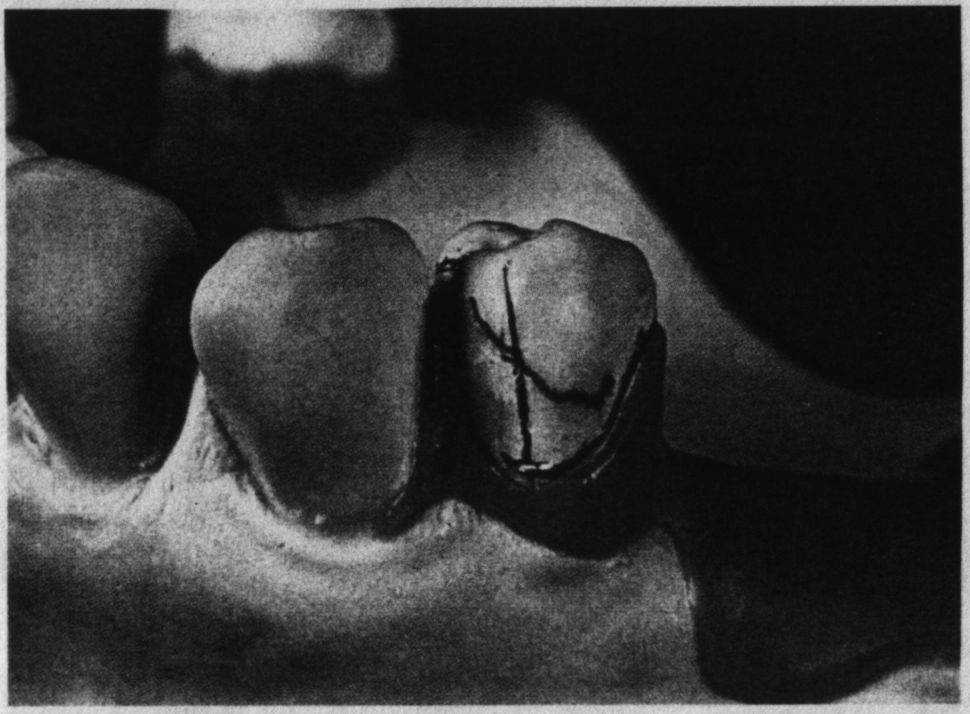

Смоделированная ступенька из воска помогает перенести рисунок кламмера на дублирующую модель. Примерно 1/3 кламмера расположена в ретенционной зоне под линией обзора. Здесь показан рисунок G-кламмера.

Кювета с моделью заливается дублирующим гелем, здесь Costodel®, который приготавливается при t = 42-45°С в аппарате Gelovit MP. Такая низкая температура уменьшает усадку этого материала и улучшает результат работы.

Рис. 144.

Рис. 145.

После затвердения геля модель осторожно извлекается из формы и отделяется от крышки кюветы.

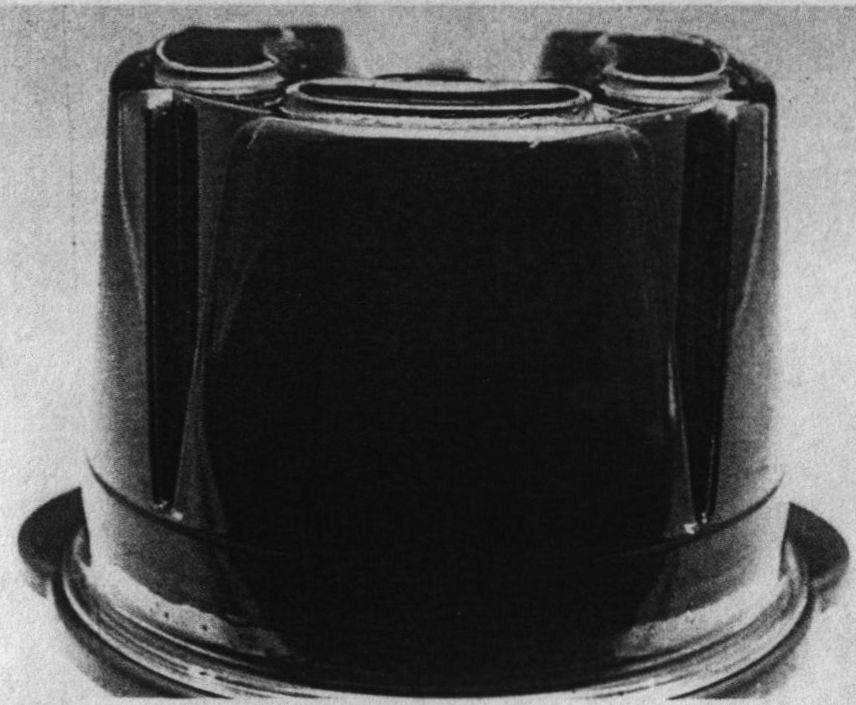

Кювета для дублирования не должна охлаждаться холодной водой, гель должен остывать при комнатной температуре. Этот процесс продолжается до 90 минут. Два направляющих клина, приспособленные для кюветы, предотвращают смещение ее частей.

В качестве альтернативного метода можно дублировать модель двухкомпонентным СИЛИКОНОМ Wirosil®. Стабилизационные приспособления кюветы для этого материала и три сменные формы нёба различной величины обеспечивают экономное использование силикона.

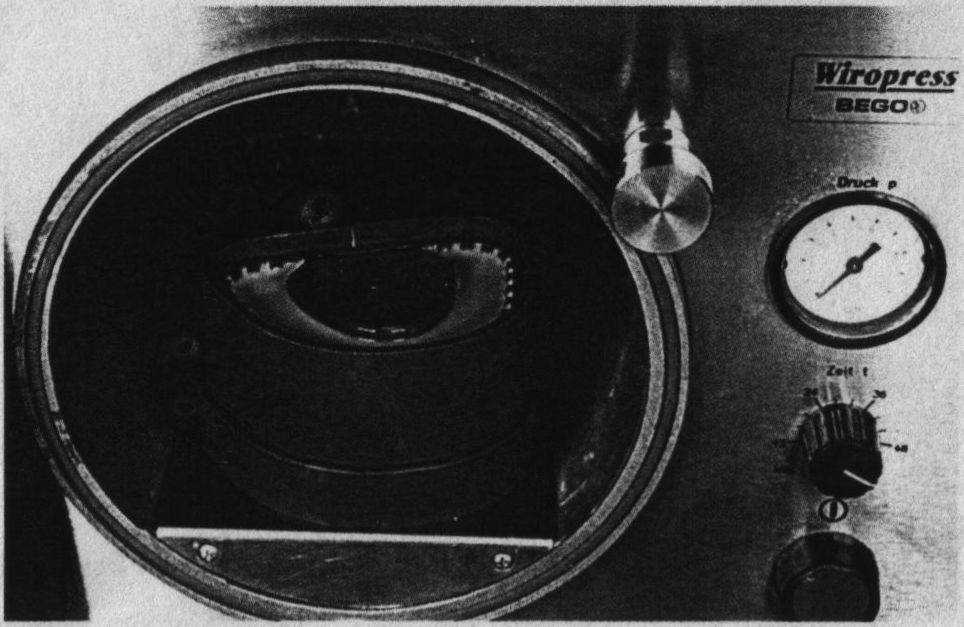

Рис. 147.

Рис. 148.

Оба компонента силикона смешиваются и дозируются автоматически в аппарате Wirotop. При ручном замешивании массы нужно получить равномерное светлоголубое окрашивание силикона. Вращение в одном направлении предупреждает образование пузырьков.

Затем производится уплотнение силикона в аппарате Wiropress при давлении 4 бар, уменьшаются имеющиеся в силиконе пузырьки воздуха. Время затвердевания под давлением 30 мин.

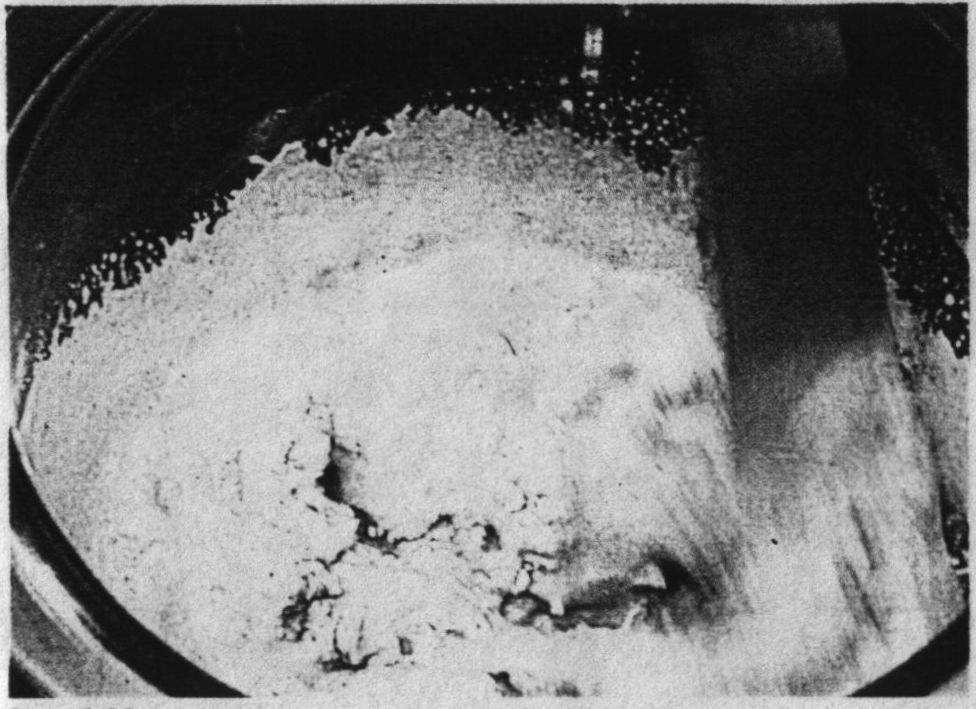

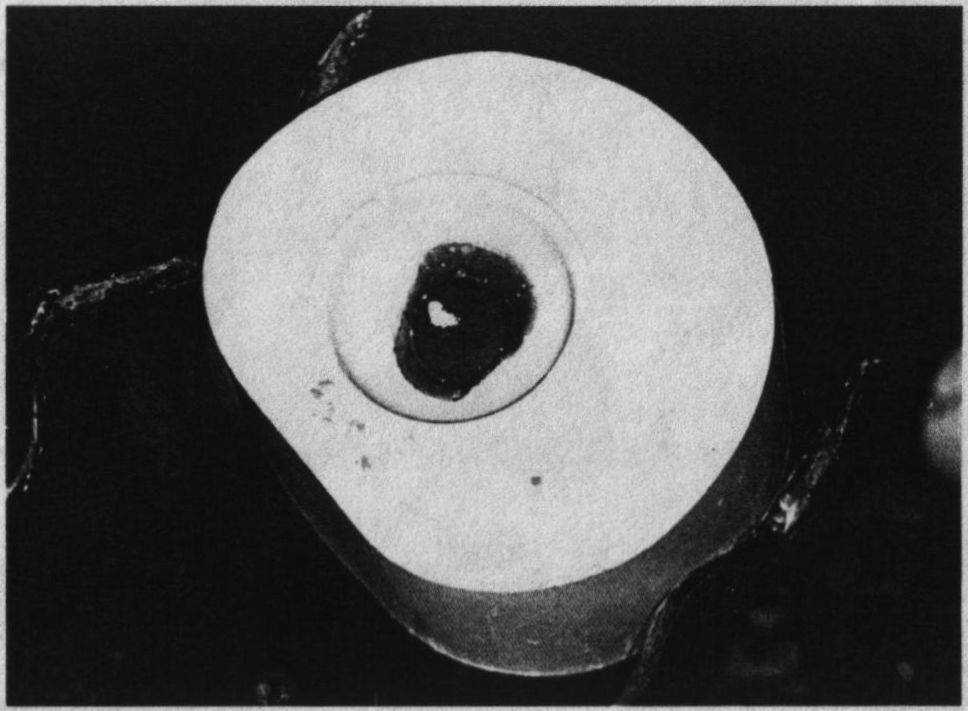

Паковочную массу для отливки модели, здесь Wirovest®, нужно сначала мешать 15 сек шпателем и затем 60 сек под вакуумом. Время затвердевания модели из Wirovest® — 40 мин нужно обязательно выдержать. Модель, дублированную в гелиевой форме, нужно сушить 60 мин при t примерно 250"С.

Рис. 150.

Рис. 151.

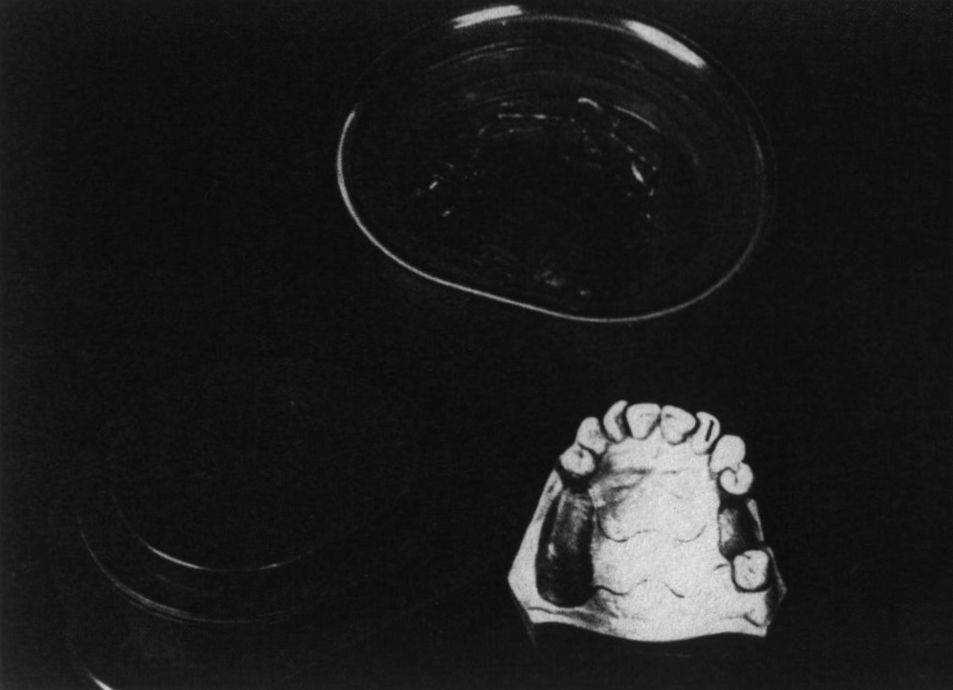

Затем полученную модель опускают на 5-8 сек в Durol. В заключение модель сушат 10 мин, в сушильном шкафу. Рисунок каркаса протеза переносят с рабочей модели на дублированную.

На дублированную модель переходят контуры ступеньки из воска рабочей модели, что позволяет точно перенести места расположения кламмеров.

Моделирование каркаса протеза для верхней челюсти осуществляется гладким специальным воском толщиной 0,3 мм, воск не доходит до краев базиса на 2 мм.

Рис. 153.

Рис.154.

Моделировка ретенционного базиса с отверстиями для удержания пластмассы, ограничителя базиса и нанесение воска в участок расположения соединения между базисами. Переход воска к краю каркаса закругляется, делается плавным.

Моделировка соединений между базисом и кламмерами, пассивных частей кламмеров. При нанесении ребристого воска уже смоделированные детали каркаса не должны быть повреждены. Общая толщина базисов 0,5 мм, широкого соединения базисов 0,7 мм.

Смоделированный ограничитель базиса имеет выраженный край. Ребристый воск широкой дуги в этом участке имеет прямой угол к базису.

Рис. 156.

Рис. 157.

Литьевые каналы всегда устанавливаются к самым толстым участкам каркаса. На верхней челюсти нужно применять плоские восковые ленты для литников (2,0 х 4,5 мм или 2,0 х 6,5 мм).

Эти восковые ленты для литников с легким изгибом прикрепляются воском к ограничителю базиса.

Моделирование каркаса базиса протеза для нижней челюсти. Размеры дуги в поперечнике 4x2 мм (по Marxkors).

Широкий переход бюгеля в ретенционную часть базиса протеза с отверстиями для удержания пластмассы. Край ограничителя базиса окантовывается восковым шнуром диаметром 0,8 мм.

Рис. 159.

Рис. 160.

После завершения моделирования каркаса устанавливаются два литниковых штифта толщиной 3,5 мм в диаметре. Литьевая воронка сверху.

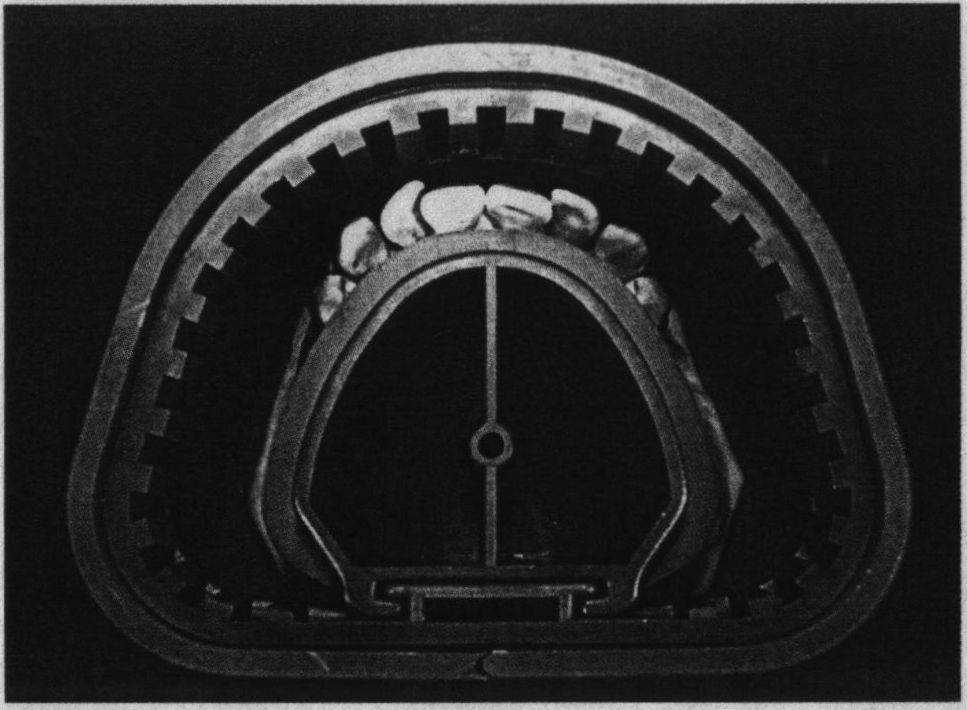

Кювета для дублирования фирмы Ведо по своим размерам соответствует контурам красной и голубой муфельной формы. Восковая репродукция каркаса формируется в муфельную форму. Затвердевание формовочной массы происходит в течение 10 минут.

Рис. 162.

- — - If- V.

Рис. 163.

Отливка в данном случае из сплава Nautilus® МС plus, объединяет преимущества высокочастотной и вакуумной плавки металлов.

Время затвердевания должно быть выдержано. Круглая сторона муфеля укладывается вниз в печь для предварительного нагрева. Температура предварительного нагрева между 950 и 1050°С. Другая формовочная масса Wiroquick® может быть помещена в нагретую печь при t 700° С.

Приспособления для плавления металла и для его отливки размещаются в двух выдвижных ящиках, расположенных друг над другом. Сверху находится индукционная катушка с тигелем, внизу — муфель с отливкой.

Рис. 165.

Рис. 166.

Ток высокой частоты в атмосфере с малым содержанием кислорода расплавляет металл в области отверстия тигеля. Расплавленный металл течет непосредственно из горячей зоны в муфель без потери температуры и под вакуумом.

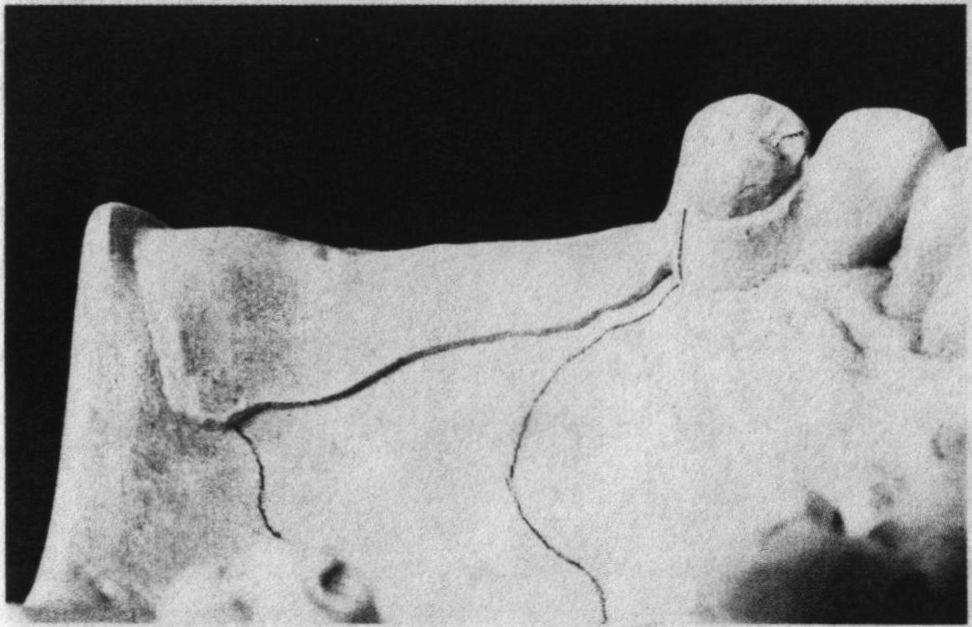

Муфель после отливки металла остывает на воздухе. Никогда не должно быть быстрого охлаждения в воде! Извлечение отливки осуществляется маленьким долотом или легким молоточком. Оставшиеся маленькие частички формовочной массы удаляются пескоструйным аппаратом с Edelkorund Когах® 250.

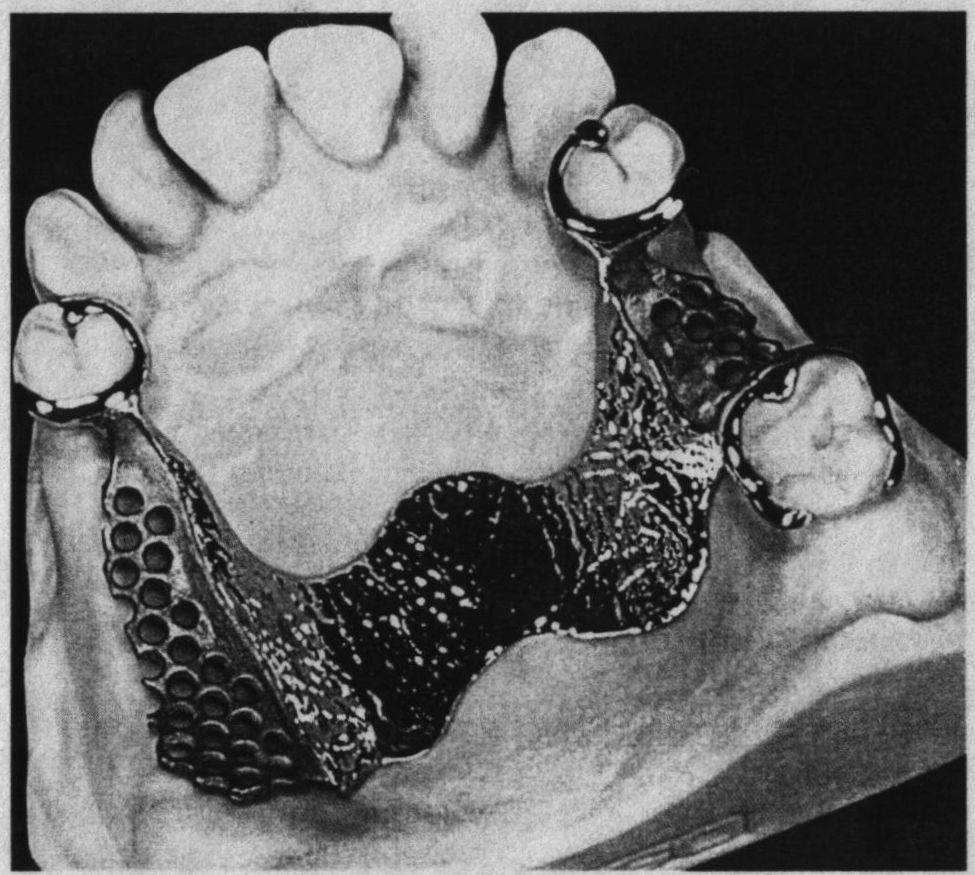

Базис цельнолитого съемного протеза для верхней челюсти с литниковой системой до обрезки широких литников. Проведена пескоструйная обработка.

Рис. 168.

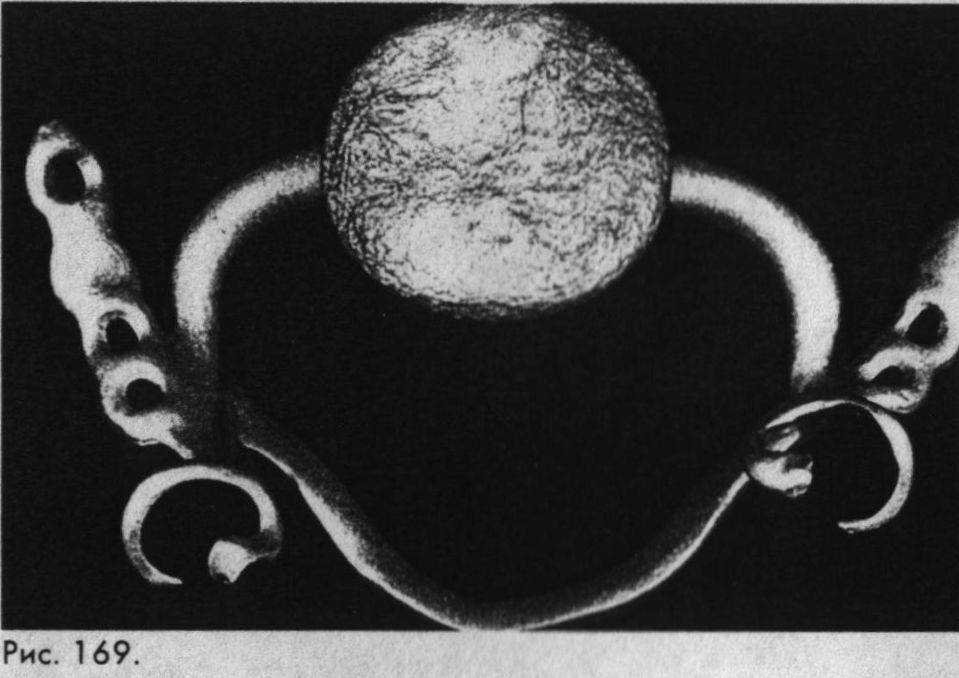

Обрезка литниковых каналов каркаса протеза для нижней челюсти заканчивается обработкой каркаса ручными инструментами.

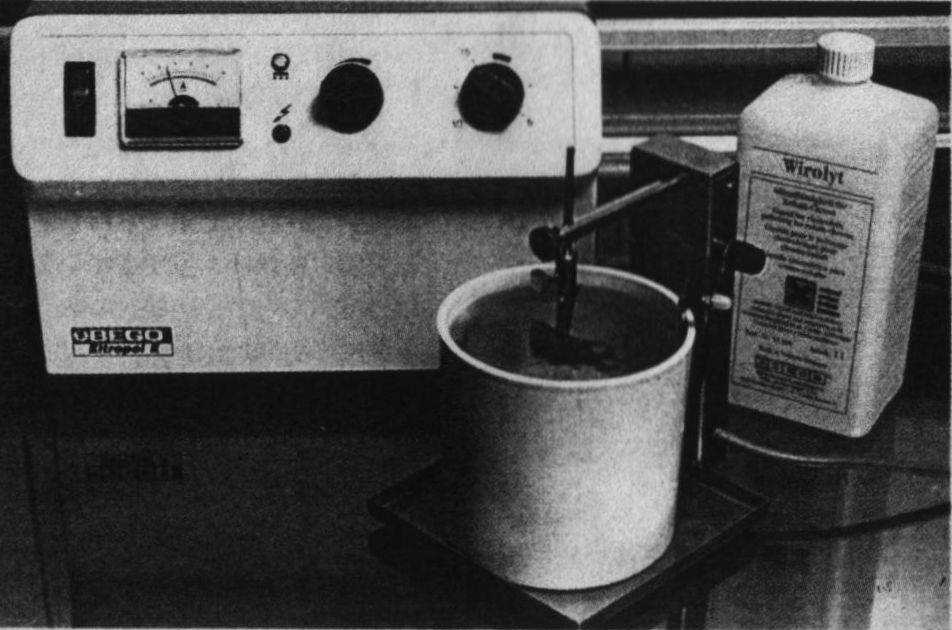

Перед электролитической полировкой тонкие участки каркаса, например концевые части кламмеров, покрывают Secular Abdecklack.

После полировки резиновыми кругами каркас обрабатывают щетками и специальной голубой пастой.

Рис. 171.

Применение указанных материалов и приборов дает возможность изготовить точные цельнолитые каркасы высшего качества. Каркас протеза для верхней челюсти из Wironit® очень прочный.

Рис. 172.

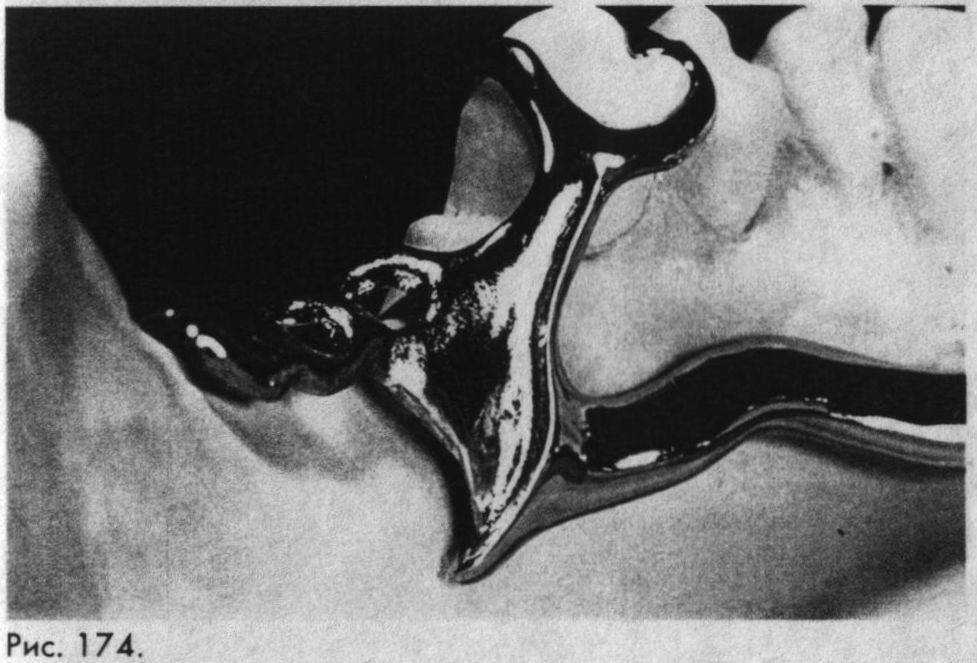

Каркас протеза для нижней челюсти из Wironit®.

Маргинальный пародонт на расстоянии 4 мм от верхнего края подъязычной дуги.

Wironium разработан на основе Wironit. В результате 45-летних исследований было установлено, что это высококачественный сплав, миллион раз клинически испытанный во всем мире. Изготовленный из чистых компонентов, он отличается высокой биосовместимостью и коррозионной стойкостью. Сплав Wironium разработан как часть системы материалов и приборов для изготовления протезов. Его свойства таковы, что они превосходят требования, предъявляемые к сплавам, как в Германии, так и во всем мире.

Система, разработанная фирмой Ведо, включает все этапы изготовления каркасов цельнолитых съемных протезов, начиная от измерения модели и заканчивая полировкой металлического каркаса.

Техника измерений моделей в комбинации с разработанными заготовками профиля кламмеров обеспечивают оптимальную ретенцию протезов.

Дублировочная и формовочная массы, контролируемое выгорание воска и предварительный нагрев в муфеле гарантируют абсолютную точность припасовки каркаса.

Поддержание постоянной необходимой температуры процесса литья гарантирует отсутствие пор в готовых литых структурах.

Высокая устойчивость к деформации сплава при нефункциональных нагрузках. Wironium — лучший сплав фирмы Ведо, имеющий сертификат качества, гарантию надежности.