|

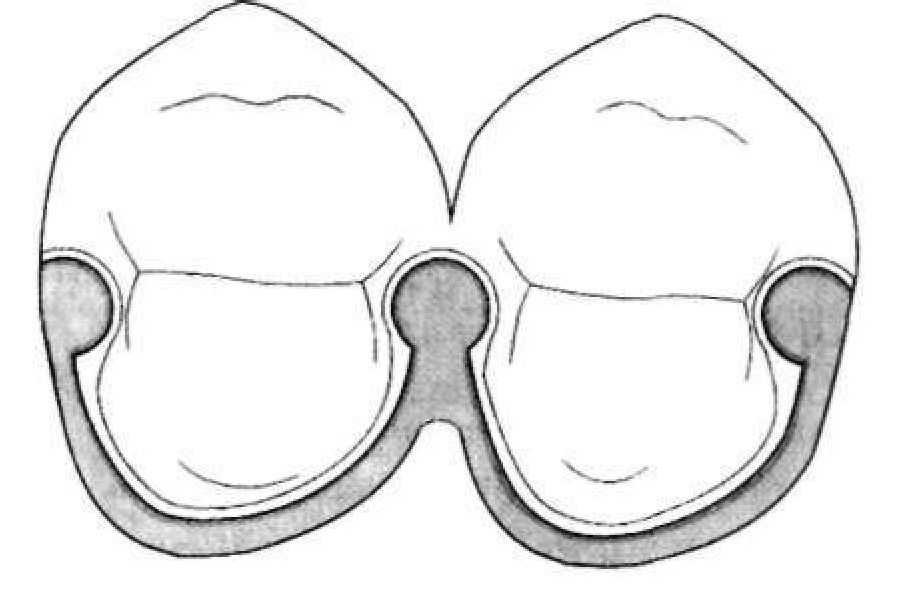

На противоположной от аттачмена стороне опорной коронки располагают стабилизатор, или интерлок, который может быть изготовлен индивидуально или с применением фабричной заготовки. Интерлок помешают на глубину 2/3 фрезерованной поверхности параллельно замковому креплению. Фрезерование интерлока проводят фрезой в 0 градусов. Диаметр интерлока должен быть не менее 0,8 мм и зависит от толщины стенок коронок, которые в свою очередь должны быть не менее 0,3 мм. Расстояние, на которое интерлок должен быть погружен между опорными коронками, составляет3/4 диаметра фрезы. При рассмотрении интерлока с окклюзионной поверхности он должен выглядеть в виде буквы Q, только такая форма интерлока гарантирует предохранение протеза от боковых смещений (рис. 150).

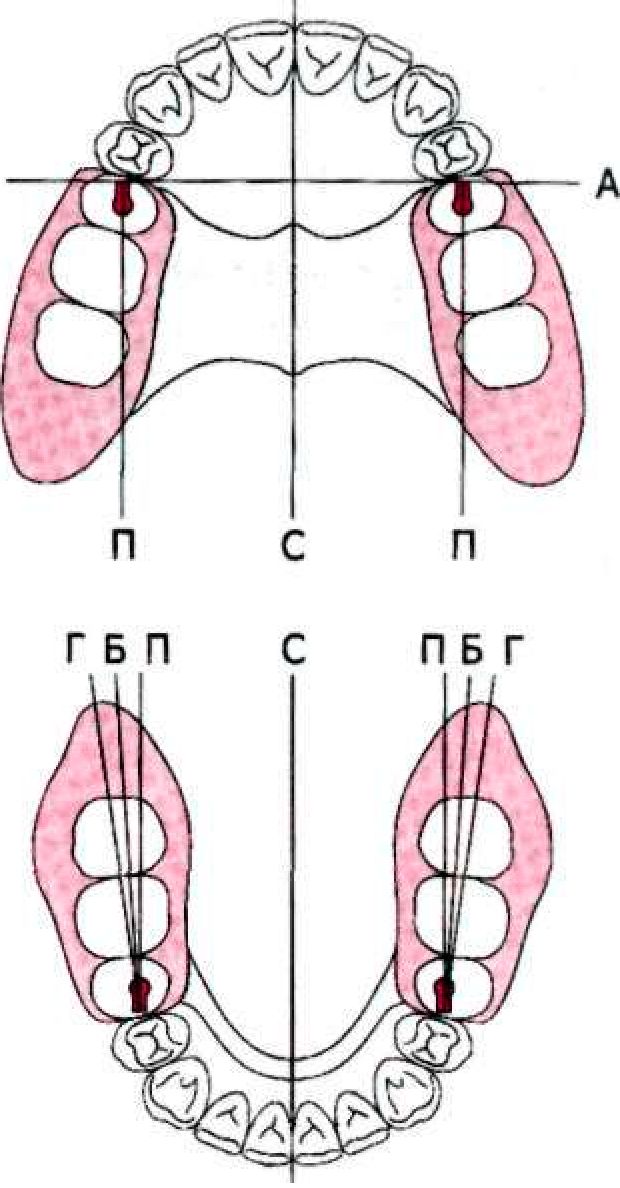

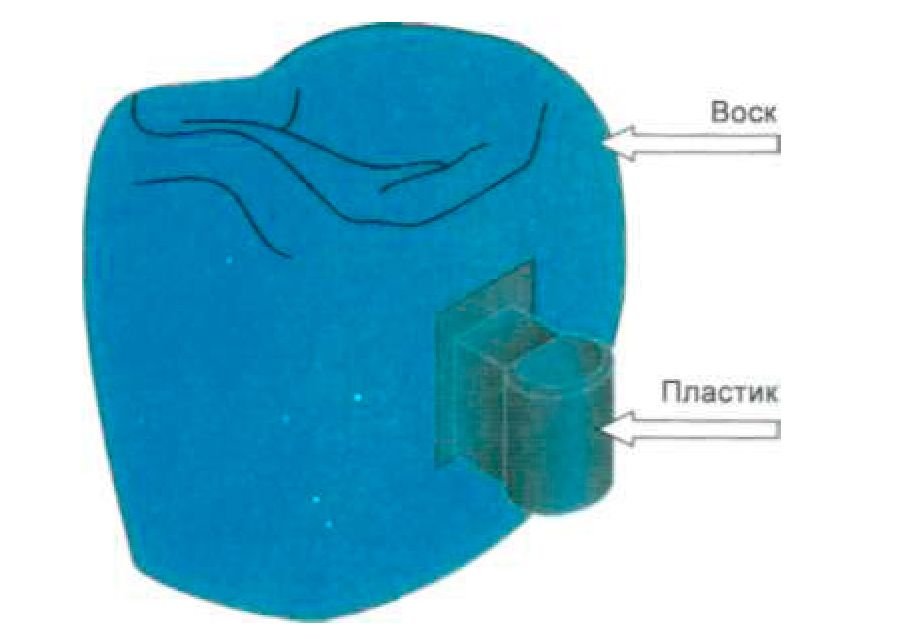

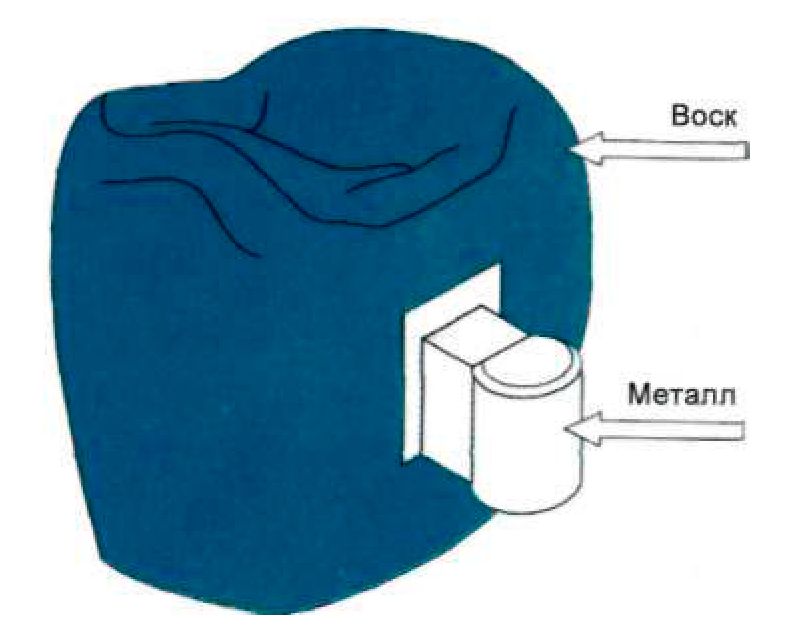

При включенных дефектах, дистально ограниченных одиночно стоящими молярами, возможно изготовление окклюзионно открытых телескопических коронок. В этом случае окклюзионная поверхность первичной коронки контактирует с антагонистами. При фрезеровании первичной коронки создают пришеечный и окклюзионный уступ. В каркасе съемной части протеза вместо вторичной коронки моделируют телескопическое кольцо. При применении балочной системы фиксации лучше использовать промышленно выпускаемые заготовки. Благодаря этому практически к минимуму сводится объем фрезерования на этапах моделирования и обработки каркасов. При фрезеровании следует учитывать конусность балок и применять фрезы с соответствующим углом конусности. Фрезерование балок требуется лишь в участках соединения с опорными коронками и, в основном, сводится к чистовой обработке отлитых фиксаторов. Фрезерование при изготовлении комбинированных протезов начинается с выбора фрез. В зависимости от обрабатываемого материала (воск, пластмасса, металл) и стадии обработки (черновая, чистовая или отделочная) разработаны разные фрезы, которые различаются числом граней или лезвий (от одного до десяти и более), углами подъема винтовой линии лезвий и их заточкой (от тупого до острого с разными числовыми величинами) и направлением витка (правым или левым). Для фрезерования воска используются шаберы и фрезы с одним, двумя и тремя лезвиями с целью избежания залипания воска в межлезвийных канавках. При этом лучше выбирать фрезы, имеющие спиралевидную форму режущей поверхности, что обуславливает лучшую транспортировку восковой стружки и хорошую видимость обрабатываемой поверхности. Для фрезерования металлических каркасов, создания пазов применяют сверхтвердые многолезвийные фрезы. Другим важным моментом является выбор воска для фрезерования. Предпочтительнее выбирать воск темного цвета, что позволяет хорошо видеть отдельные детали фрезеруемой поверхности. Воск должен быть достаточно твердым, чтобы при фрезеровании не создавалось мажущего эффекта и стружка была бы «сухой». Фаза текучести воска должна быть как можно короче, что экономит время при моделировании и позволяет подлить и смоделировать тончайшие детали. До начала фрезерования проводится параллелометрия отпрепарированных зубов для установления пути введения протеза и оптимального угла фрезерования. После этого изготавливаются восковые колпачки и дополняются воском до полного контура на коронках, подлежащих фрезерованию. В том случае, если применяется интракоронарное замковое крепление, оно должно быть установлено до начала фрезерования. После этого устанавливаются стабилизаторы (или интерлоки) при использовании фабричных заготовок. Если в качестве фиксатора выбраны экстракоронарные замковые крепления, то лучше вначале отфрезеровать пришеечный уступ, лингвальную стенку, окклюзионный уступ, интерлоки, а затем установить замковое крепление. Для правильного функционирования все замковые крепления следует размещать параллельно друг к другу: на верхней челюсти — на линии П, параллельной срединной линии С; на нижней челюсти — на линии Б, являющейся биссектрисой угла, образованного линией П, параллельной срединной линии, и линией Г (средней линией альвеолярного гребня) (рис.151).

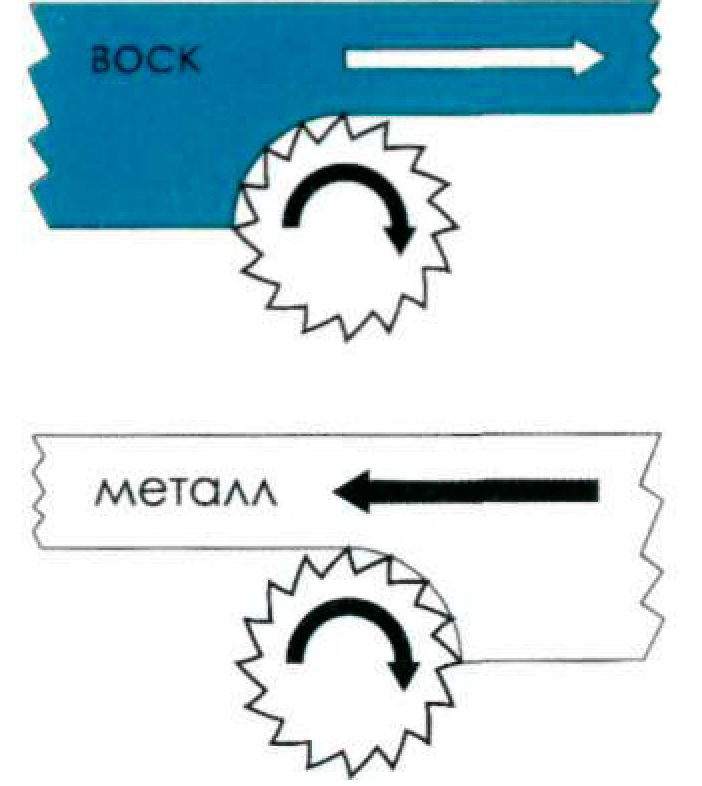

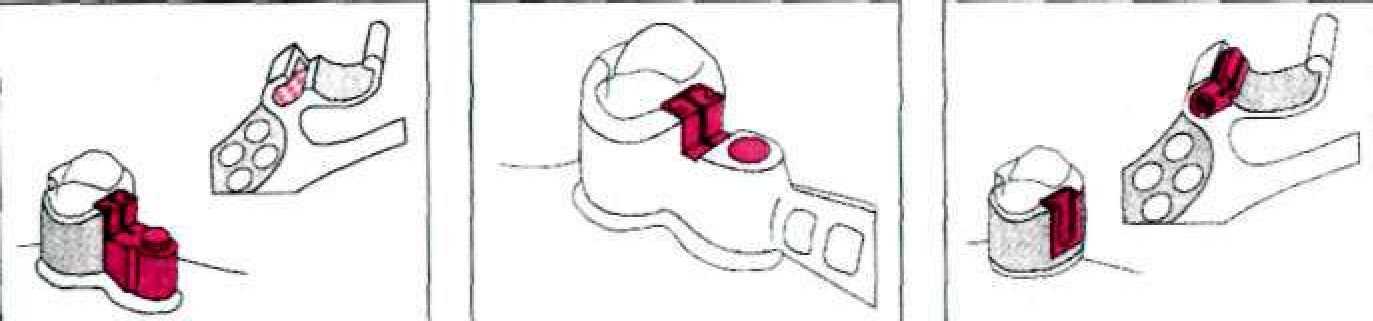

Технология фрезерования включает ряд принципов, применяющихся в промышленном фрезеровании. К ним относится способ фрезерования: встречное или попутное и скорость фрезерования (количество оборотов фрезы в минуту). При фрезеровании восковой заготовки применяется метод попутного фрезерования для получения гладкой поверхности (рис. 152). При этом направление вращения фрезы совпадает с направлением подачи восковых заготовок. Частота (скорость) вращения фрезы при фрезеровании восковой заготовки варьирует в диапазоне от 2 до 5 тысяч оборотов в минуту. Метод встречного фрезерования используется для металлических каркасов (рис. 152). При этом методе направление вращения фрезы и заготовки противоположны, при фрезеровании по металлу скорость вращения увеличивается от 15 до 20 тысяч оборотов в минуту.

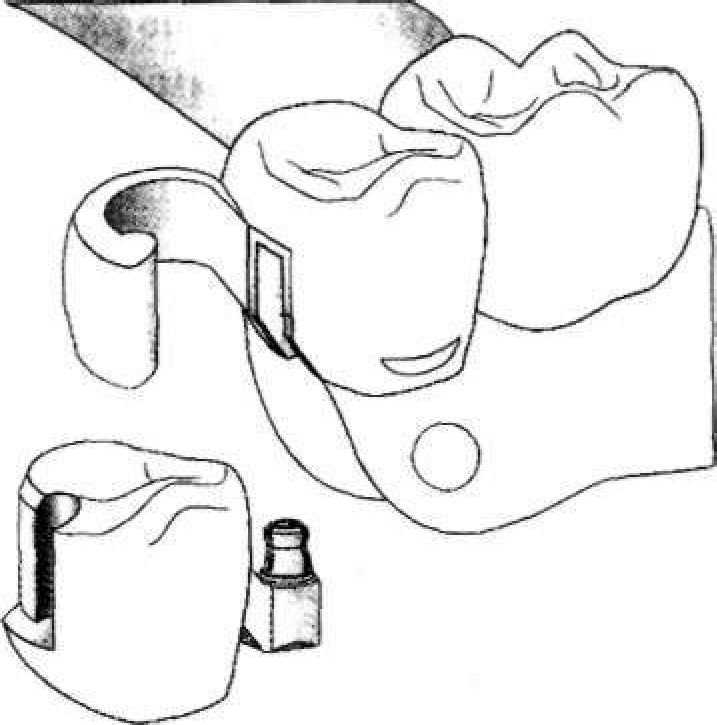

Наиболее распространенными приемами установки замковых креплений являются: литье по выплавляемой заготовке, литьевое присоединение и техника «spacer». Литье по выплавляемой заготовке Аттачмены из беззольных пластмассовых заготовок устанавливаются на восковом колпачке искусственной коронки и предназначены для выгорания без остатка с последующей заменой литьем из металлического сплава, выбранного для каркаса искусственной коронки (рис. 153). Этот метод применяют для простых аттачменов с активацией полимерными вставками требуемой эластичности. При этом должны быть соблюдены основные принципы, которые позволяют обеспечить хорошее функционирование аттачмена и его долговечность: • Сплав для литья должен отвечать физическим и механическим требованиям, совместимым с аттачменом. • Паковочная масса должна обеспечивать максимум точности литья и высокое качество поверхности отливки. Однако качество литого замкового крепления никогда не будет достигать качества замкового крепления, изготовленного вальцеванием или холодным волочением с последующей обработкой на станке. При таком изготовлении материал получает максимальную механическую прочность. Одно из условий качественного литья — полное устранение воска и пластмассы, так же как и свободное распространение расплавленного металла в форму замкового крепления. Фосфатная паковочная масса позволяет получить отливки, лишенные недостатков, образующихся вследствие, например, растрескивания огнеупорной массы (из-за теплового расширения). Механическая обработка замкового крепления сводится к пескоструйной обработке стеклянными шариками, очистке щеткой со стекловолоконной шетиной и возможной небольшой поверхностной полировке. Успех работы с замковыми креплениями, изготовленными по выплавляемым моделям, задуманными для того, чтобы отливать весь каркас из одного и того же стоматологического сплава, зависит от точного соблюдения инструкции по применению. Литейный сплав должен иметь достаточную механическую прочность: предел текучести должен быть не менее 500 Н/мм2 (согласно ISO 1562). • Высокое качество литья без микропузырьков, перегрева металла, что может испортить подгонку аттачмена и его прочность.

Литники необходимо размещать таким образом, чтобы способствовать удалению воска или пластмассы и доступу расплавленного металла в форму замкового крепления. Опоку следует помещать в печь отверстием вниз, что приводит к лучшему удалению воска или пластмассы. До полного выгорания воска и пластмассы заготовки замкового крепления следует поддерживать температуру 250-300°С. Затем нужно увеличить температуру и перевернуть опоку отверстием вбок — горизонтально для дегазации. Следует выдержать опоку при окончательной температуре прогрева до тех пор, пока температура центральных литников не сравняется с температурой муфельной печи. Затем действовать согласно указаниям изготовителя сплава. Литьевое присоединение При литьевом присоединении на восковой колпачок опорной коронки устанавливается часть замкового крепления (патрица или матрица) из специального металлического сплава. Сплав, выбранный для изготовления аттачмена, должен иметь прочность более высокую, чем прочность сплава для каркаса протеза, чтобы не было деформации или изменения тонких деталей аттачмена во время присоединяющего литья. Сплавы, используемые для замковых креплений, имеют температуру плавления от 850° до 1450°С, которую следует соотносить с температурой для каркаса коронок, съемной части протеза и обжига керамики. Предостережение: при моделировании необходимо создать минимальную толщину металла в 0,5 мм вокруг патрицы или матрицы замкового крепления для исключения возможных трещин и керамическом покрытии вследствие различных коэффициентов термического расширения материала аттачмена и материала каркаса протеза. Чтобы достичь хорошего литьевого присоединения, должны быть соблюдены основные условия: • правильно расположенные литьевые каналы; • температура нагрева опоки должна точно контролироваться; • температура аттачмена внутри кюветы должна быть доведена до уровня интервала литья сплава. Для этих целей применяют специальные мелкодисперсные паковочные массы, в частности фирм GC, Degussa/Degudent. При литье с использованием тонких заготовок матрицы, например при интракоронарных аттачменах, нельзя устанавливать литники в непосредственной близости от замкового крепления, так как матрица может деформироваться из-за высокой температуры. Во время прогрева или литья может образовываться щель между паковочной массой и аттачменом из-за разницы коэффициентов термического расширения. Следовательно, расплавленный металл при литье может попасть между огнеупорной массой и замковым креплением и образовать тонкую пленку на поверхности функциональной части замкового крепления. Механическая доработка в таких случаях недопустима, так как точность посадки частей замкового крепления будет резко ухудшена. Для предотвращения такой ситуации нужно нанести иглой циркулярную канавку на воске вокруг замкового крепления. Это остановит поток сплава на границе с функциональной частью. Из-за разной скорости усадки литейного сплава, сплава замкового крепления и огнеупорной массы при охлаждении в каркасе могут возникать напряжения или деформации аттачмена. Эти напряжения главным образом устраняются во время последующей термообработки, например при обжиге керамики.

Схема метода представлена на рис. 154.

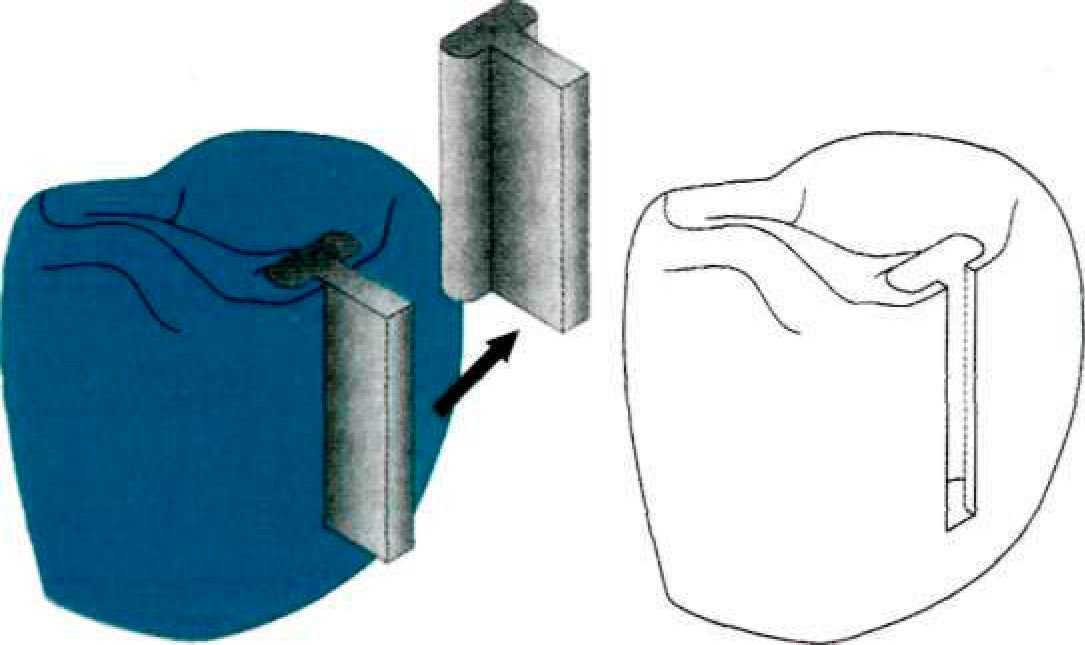

Для предотвращения напряжений в каркасе при использовании в литье готовых аттачменов, отливка должна медленно охлаждаться на воздухе до комнатной температуры. При работе с каркасами, отлитыми с готовыми замковыми креплениями, нельзя допускать контакта керамической массы со сплавом аттачмена. Из-за различных коэффициентов теплового расширения сплава каркаса и аттачмена в керамической облицовке могут образовываться трещины. Техника «spacer» «Spacer» — это заготовка из специально обработанного оксида алюминия (чаше всего патрица). Керамическая заготовка устанавливается в каркас несъемной конструкции на этапе моделировки. При последующем литье «spacer» не выгорает и таким образом дает точную копию формы матрицы аттачмена на отлитой детали (рис. 155). Керамическая заготовка затем удаляется из готового каркаса.

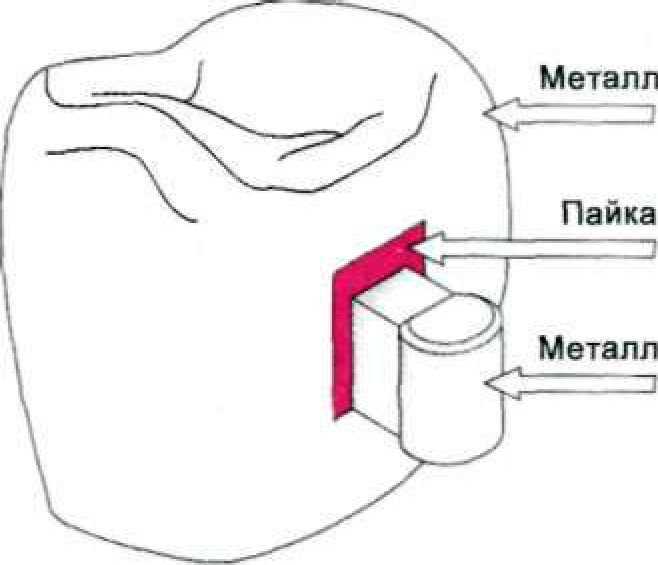

Это помогает избежать погрешностей литья в месте соединения каркаса несъемной части и матрицы замкового крепления (например, в случае интракоронарного аттачмена). Эта техника является альтернативой использования аттачмена из выгораемого пластика и литью с предварительно установленным замковым креплением. Для применения техники литья на spacer должен быть выбран стоматологический сплав, имеющий достаточную механическую прочность (предел текучести > 500 Н/мм2). Размеры керамического spacer несколько больше заменяемой им части аттачмена, что необходимо для компенсации усадки сплава при охлаждении. Поэтому не следует пытаться вставить spacer в комплементарную ему часть аттачмена. При моделировании каркаса в воске вырезают углубление под spacer, оставляя стенки толщиной не менее 0,3-0,4 мм. Покрывают тонким слоем воска все функциональные поверхности spacer, что гарантирует точное и полное повторение формы в литье, и устанавливают его на модели с помощью параллелометра. После этого заканчивают моделировку. По окончании литья керамический spacer удаляют из каркаса с помощью пескоструйной обработки стеклянными шариками диаметром 25+50 мкм. Пайка Установка замкового крепления этим методом происходит на этапе готового каркаса опорных коронок. Пайка достаточно часто используется в обычных зуботехнических лабораториях из-за своей доступности. Тем не менее, существует один важный момент, который необходимо принимать во внимание: речь идет об усадке припоя и возможности нарушений прецизионности расположения аттачменов. К этому способу относится и лазерная сварка, которая также не гарантирует стопроцентной точности (рис. 156).

Искровая эрозия Замковое крепление также можно установить методом искровой эрозии. Электроискровая эрозия представляет собой бесконтактный процесс удаления металла медным или графитовым электродом, имеющим определенный профиль. Таким образом можно изготовить интракоронарный аттачмен, вспомогательные элементы экстракоронарного замкового крепления или телескопической коронки (рис. 157). Для изготовления интракоронарного аттачмена в каркасе опорных коронок в месте запланированного расположения замкового крепления с помощью электрода выбранного профиля выжигают матрицу аттачмена. Для установки вспомогательного аттачмена (затвор в поворотный фиксатор или фрикционный штифт в экстракоронарное замковое крепление или телескопическую коронку) одновременно изготавливаются и припасовываются друг к другу каркасы съемной и несъемной частей с запланированным объемом металла в местах помещения вспомогательных фиксаторов. Затем вся конструкция в собранном виде помещается в аппарат искровой эрозии, и в среде диэлектрика (масла) электродом, имеющим профиль нужного замкового элемента, одновременно в двух каркасах производится высокоточная электроискровая фрезеровка. После получения профильного отверстия зубной техник помещает в него выбранный замковый элемент и закрепляет его с помощью плазменной или лазерной сварки или пайки на съемной части. Рис. 157. Формирование места для фрикционного штифта методом искровой эрозии

Изготовление съемной части комбинированного протеза После изготовления каркаса несъемной части протеза производится «черновое» фрезерование опорных коронок и нанесение керамической облицовки. Врач-ортопед припасовывает коронки или мостовидные протезы в полости рта и снимает оттиск (лучше индивидуальной ложкой) для изготовления съемной части. Зубной техник изготавливает рабочую модель из супергипса, устанавливает на фрезерном станке в прежнем наклоне и производит окончательное фрезерование, после чего все металлические части полируются до зеркального блеска (за исключением рабочих частей аттачмена). На следующем этапе рабочая модель подготавливается к дублированию техническим силиконом: устанавливается вторая часть замкового крепления (чаще всего аналог), приливаются поднутрения, зазоры между замковым креплением и альвеолярным гребнем . На огнеупорной модели изготавливается восковая композиция съемной части протеза и производится литье. После этого каркас обрабатывается по обычной методике, производится облицовка места расположения аттачмена в съемной части композитными материалами, постановка искусственных зубов и замена воска на пластмассу. Существуют некоторые конструктивные особенности дизайна съемной части протеза, на которые стоит обратить внимание. Для снижения жевательного давления, приходящегося на опорные зубы, обычно постановку искусственных зубов осуществляют по второй моляр включительно. Дистальная граница базиса комбинированного протеза должна быть максимально увеличена с перекрытием на верхней челюсти верхнечелюстного буфа, а на нижней челюсти — ретромолярного бугорка. При изготовлении комбинированного протеза со всеми видами фиксаторов, за исключением штекерно-поворотных, на съемной части протеза следует изготавливать бороздку или кнопочку для облегчения снятия пациентом базиса протеза (рис. 158). Чаще всего после замены воска на пластмассу производят установку второй части замкового крепления в съемную часть комбинированного протеза. В случае простого замкового крепления это может быть установка пластиковой матрицы, которая удерживается в каркасе бюгельного протеза за счет силы трения или активной ретенции. В более сложных аттачменах установка может производиться путем пайки, винтового присоединения или приклеивания. Приклеивание — это присоединение чаще всего матрицы к каркасу бюгельного протеза с помощью специального клея (рис. 159). Эта техника является сегодня очень надежной, если инструкции по применению клея четко выполняются. Подобную методику рекомендует, в частности, фирма Servo-dental.

|

ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО ПРОТЕЗА С ЗАМКОВЫМИ ФИКСАТОРАМИ

|

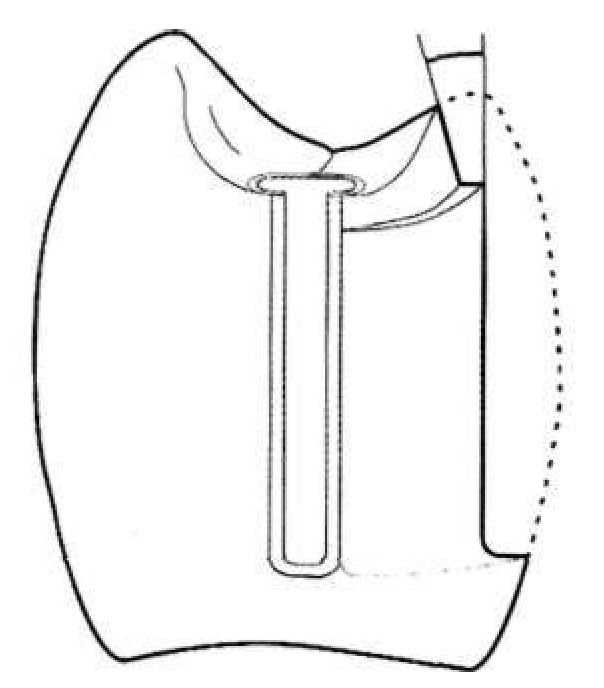

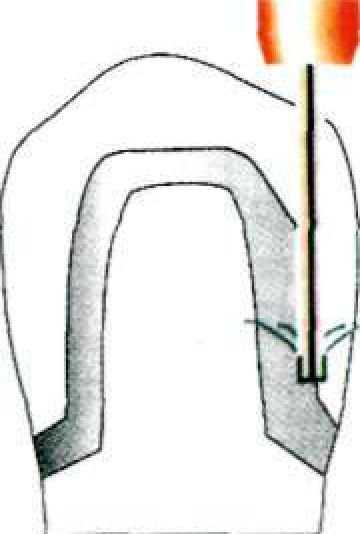

ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО ПРОТЕЗА С ЗАМКОВЫМИ ФИКСАТОРАМИ Каждая фирма-производитель обычно дает подробные инструкции о последовательности работы с определенным замковым креплением. В этой главе мы приводим лишь общие принципы изготовления комбинированных протезов с аттачменами и рассматриваем те вопросы, на которые стоит обратить особое внимание. На первом этапе зубной техник совместно с врачом-ортопедом анализирует диагностические модели, отмечает наличие поднутрений альвеолярного гребня, выбирает возможный путь введения протеза, тип и размер замковых креплений. После этого обязательно изготавливаются временные протезы (съемные и/или несъемные в зависимости от клинической ситуации), которыми пациент пользуется до момента изготовления постоянных конструкций. Работа над постоянными конструкциями начинается с изготовления несъемной части протеза. Как правило, это металлокерамические коронки или мостовидные протезы. Моделирование каркаса, литье и нанесение керамической облицовки производится по обычной методике. Основные особенности касаются установки замковых креплений и фрезерования опорных коронок. Фрезерование При изготовлении комбинированного протеза с полулабильными или лабильными фиксаторами не следует применять фрезерование опорных коронок. При изготовлении комбинированных протезов с жесткой системой крепления всегда применяется фрезерование оральной поверхности опорных коронок с последующим изготовлением опорно-стабилизирующего ответвления на съемной части протеза с целью уменьшения нагрузки, приходящейся на аттачмены, перераспределения трансверзально направленных нагрузок и усиления стабилизации съемной конструкции. Различные фирмы дают противоречивые рекомендации по количеству фрезеруемых коронок. На кафедре Госпитальной ортопедической стоматологии МГМСУ правилом является фрезерование как минимум двух опорных коронок при концевых дефектах зубных рядов. Наиболее распространенной формой фрезерованной поверхности опорных коронок является наличие пришеечного орального уступа, отвесной оральной стенки и окклюзионного уступа (рис. 149). Пришеечный уступ формируют 2-градусными фрезами выше десневого уровня обычно на уровне нижнего края расположения аттачмена. Лингвальная стенка должна быть параллельна стенкам замкового крепления, интерлоку, совпадать с общим путем введения протеза и занимать на менее 2/3 высоты коронковой части опорного зуба. В верхней трети коронковой части формируют окклюзионный уступ в 6 градусов. Ширина пришеечного уступа должна быть не менее 0,8 мм для расположения стабилизирующих ответвлений съемной части протеза.

|