|

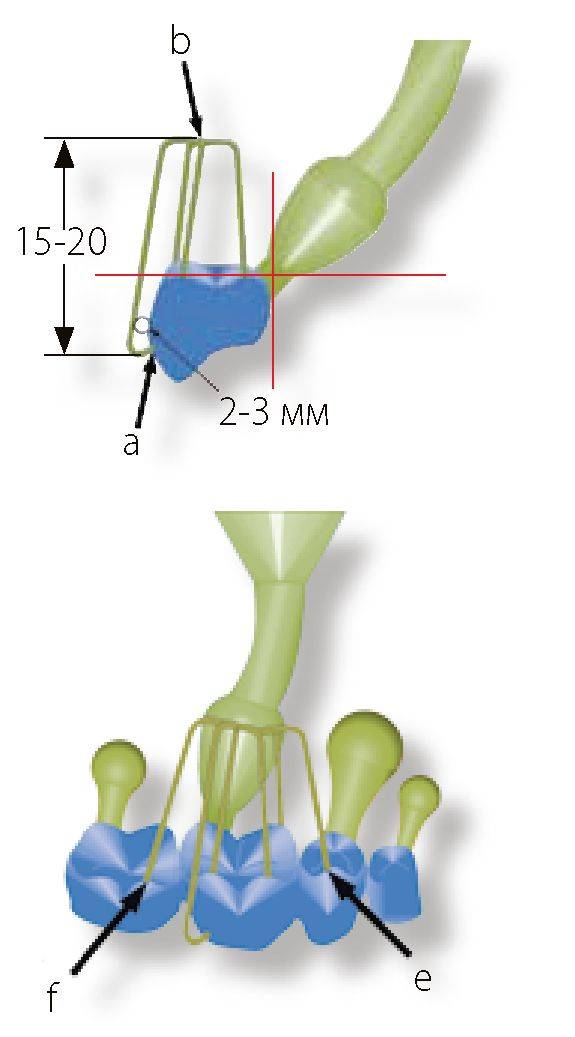

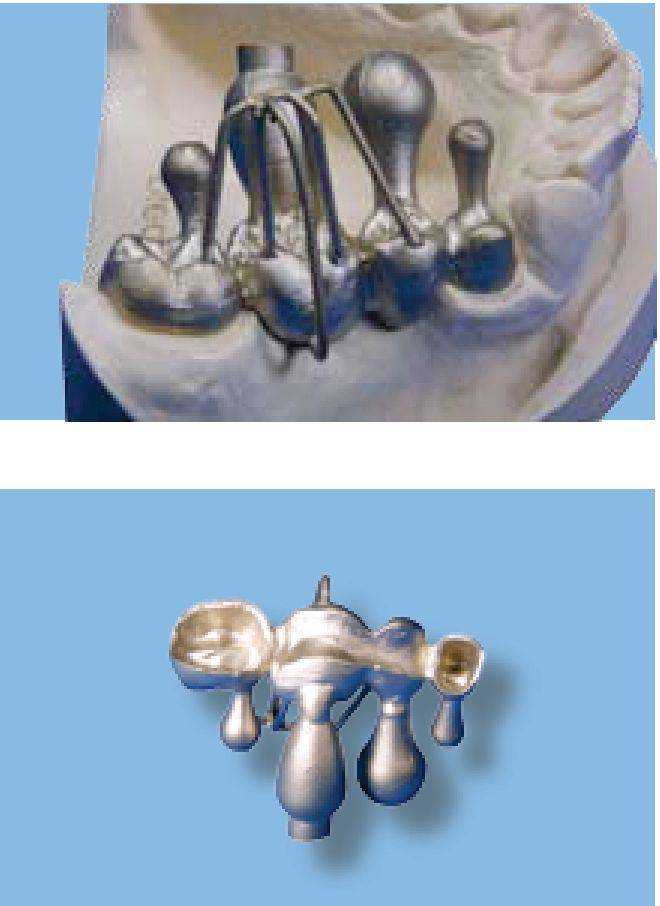

Диаметр прибылей в области 5 и 6 должен достигать диаметра промежуточной части мостовидного протеза. Качество и однородность каркаса мостовидного протеза определяют правильным выполнением условий направленного затвердевания сплава. Получение гладкой и однородной поверхности при литье каркасов с различным объемом элементов достигается установкой холодильников в виде ребер для направленной кристаллизации из восковой проволоки диаметром 1 мм, имеющих указанную на рисунке форму. Их крепят к восковой модели по диагонали от места крепления питателя и расположения литникового канала в точке a. Восковую проволоку устанавливают вертикально вверх примерно на 2-3 мм кпереди от промежуточного элемента и изгибают книзу на высоте =15-20 мм от места крепления, фиксируя к дистальному щечному бугру жевательной поверхности. После этого щечные и язычные (или небные) бугры жевательной поверхности соединяют между собою восковой проволокой, одинаковой по высоте в точке b с первой восковой проволочной петлей. Бугор e жевательной поверхности восковой модели промежуточного элемента 5 также должен быть соединен приклеенной восковой проволокой с точкой крепления b. Абсолютно необходимо связать медиальный щечный бугор f жевательной поверхности промежуточного элемента 6 с верхней точкой b.

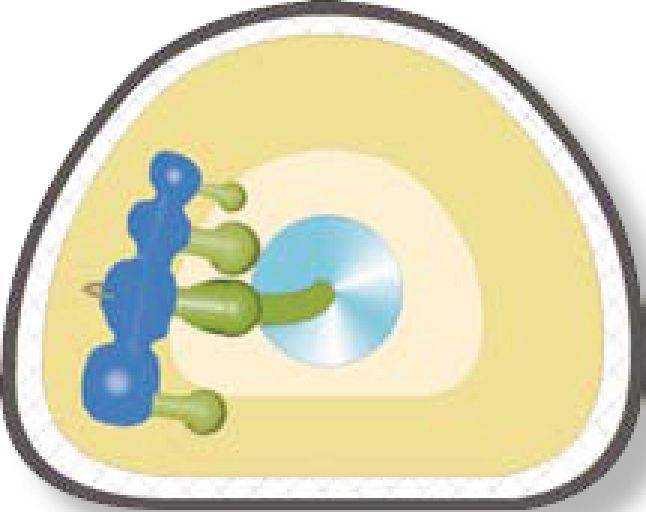

Для цельнолитых мостовидных протезов большого объема необходимо использовать форму со стальным опоковым кольцом и прокладкой из синтетического полотна размера X6. Большой объем расплава в стадии затвердевания нуждается в медленном охлаждении для обеспечения направленного к центру равномерного затвердения сплава. Цельнолитый мостовидный протез должен быть установлен примерно в 5 мм от края собранной формы. Коллектор литниковой системы и прибыли должны быть расположены ближе к центру литейной формы на всей протяженности отливаемой конструкции. Грушевидного продолговатого опокового кольца размером SX3 явно недостаточно. Подводящий от заливочной воронки литниковый канал должен располагаться ближе к центру формы, чем коллектор. На практике изучали изображенный на рисунке цельнолитый мостовидный протез с промежуточным элементом диаметром 9,5 мм, снабженный прибылью диаметром тоже 9,5 мм. Второй промежуточный элемент, имеющий диаметр 8,5 мм, также снабжен прибылью диаметром 9,5 мм. На коронки устанавливали прибыли заданной величины, и ребра охлаждения размещали точно в соответствии с рабочей инструкцией. Благодаря этому удалось получить однородное литье несмотря на большой объем конструкции.

|

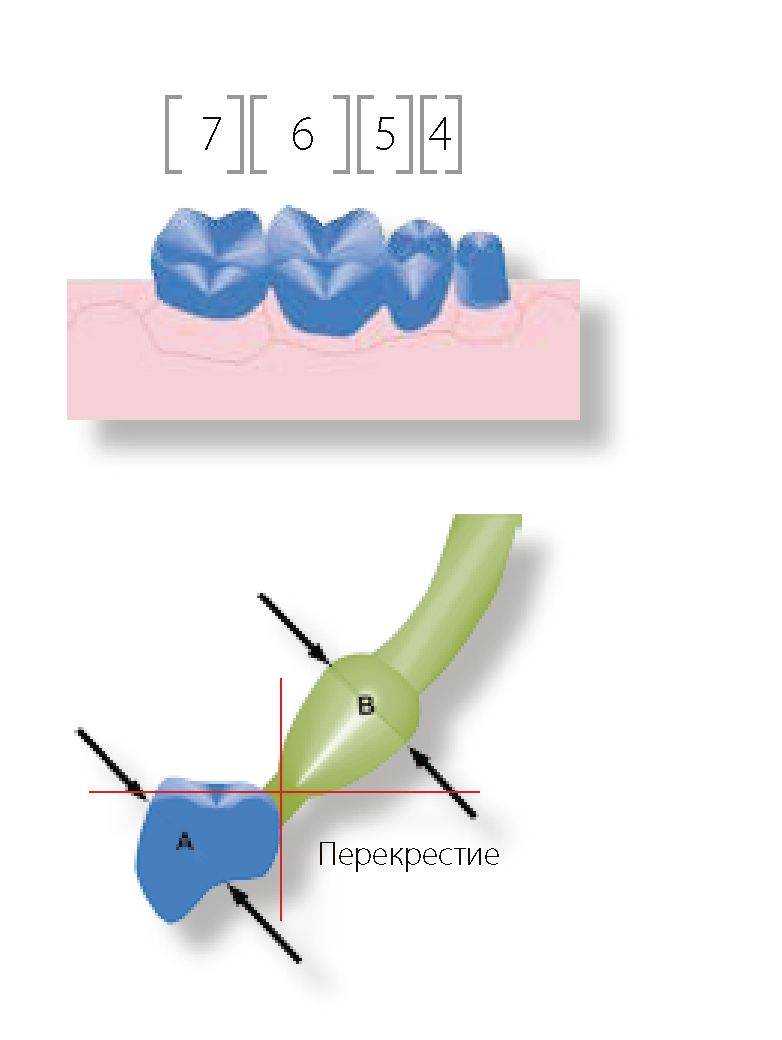

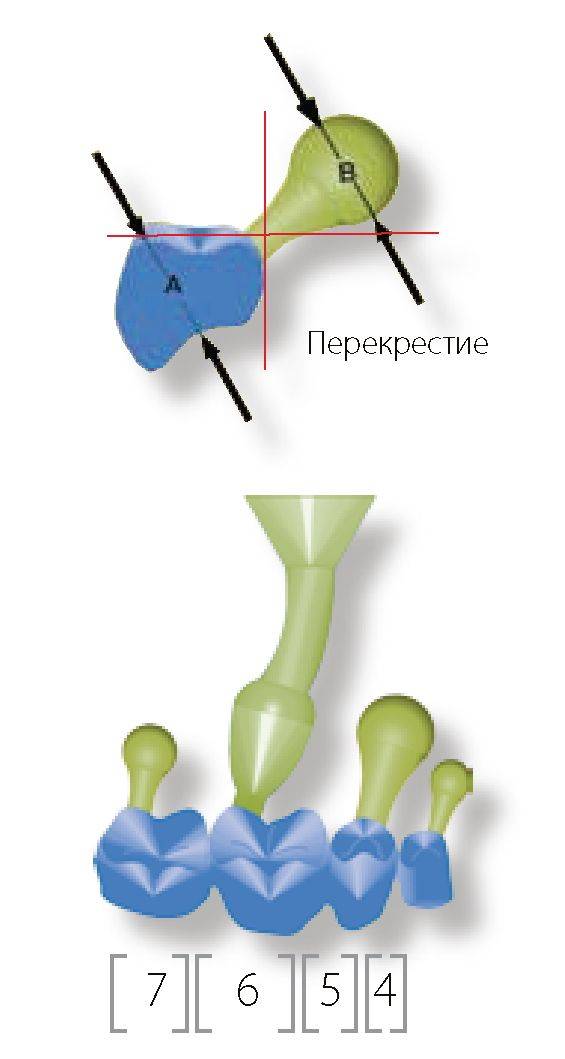

| Цельнолитые мостовидные протезы и каркасы большого объема при вакуумном литье с последующим воздействием давления Цельнолитой мостовидный протез от 4 до 7 4 = Цельнолитая коронка 5 = Цельнолитая промежуточная часть мостовидного протеза 6 = Цельнолитая промежуточная часть мостовидного протеза 7 = Цельнолитая коронка Если при вакуумном литье диаметр A превышает 5 мм, прибыль B должна иметь аналогичный диаметр. При этом подводящий литниковый канал выполняют диаметром не более 5 мм. К диаметру A приравнивают только диаметр прибыли B. Таким образом, даже при вакуумном литье с последующим воздействием давления необходимо предусматривать прибыль.

Таким образом, при выполнении литниковой системы для конструкции с различными объемами составляющих частей максимальный диаметр литникового канала для промежуточной части мостовидного протеза составляет 5 мм, и только диаметр прибыли B равен диаметру отливки A. Эти параметры обязательно должны быть выдержаны. Диаметр питателей цельнолитых коронок 4 и 7 определяется толщиной стенки коронки в месте крепления. |