|

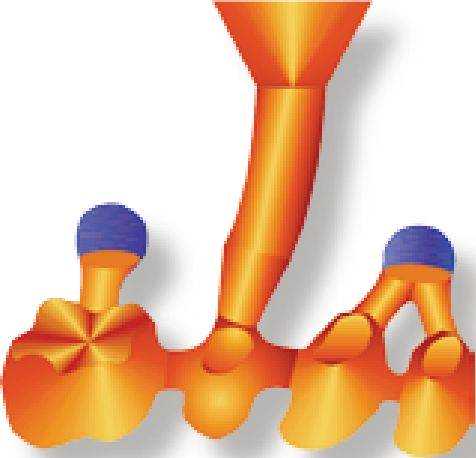

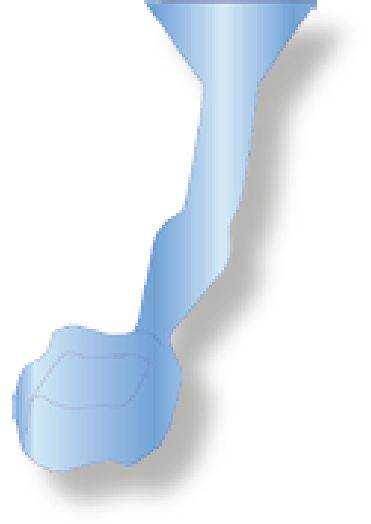

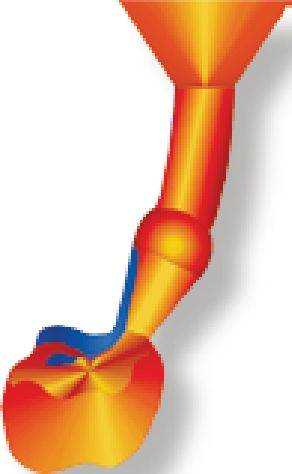

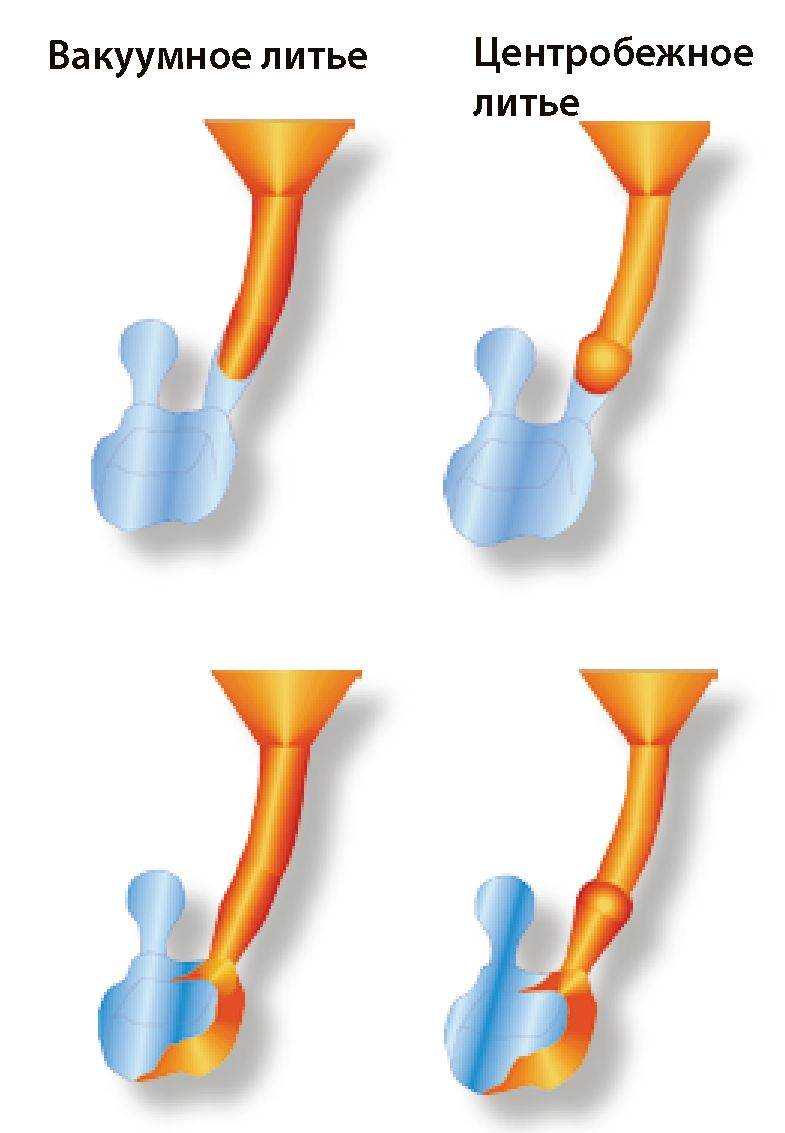

Восковые готовые детали для bredent-техники литья по Sabath изготовлены из низкотемпературного воска, сгорающего абсолютно без остатка. Литниковые каналы и прибыль осторожно приклеивают к каркасу таким же расплавленным воском, нанося его тонким инструментом, чтобы не возникало никаких усадочных напряжений. Благодаря этому каркас легко и без деформаций снимается с модели. Характер заполнения литейной формы при литье отдельных изделий традиционными методами:

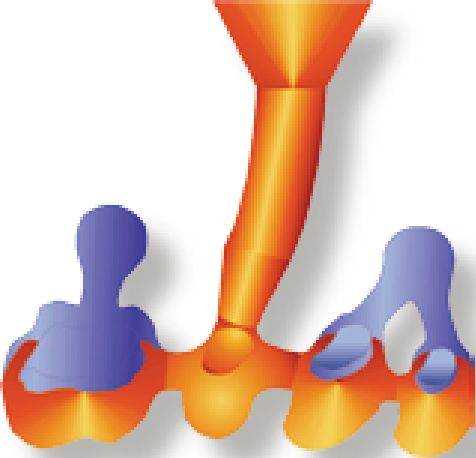

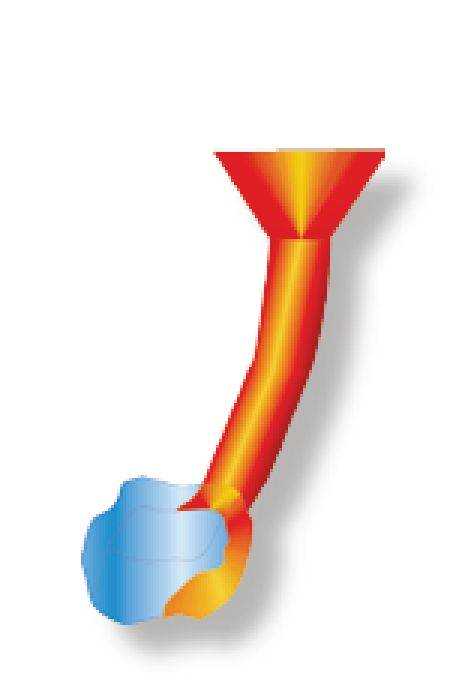

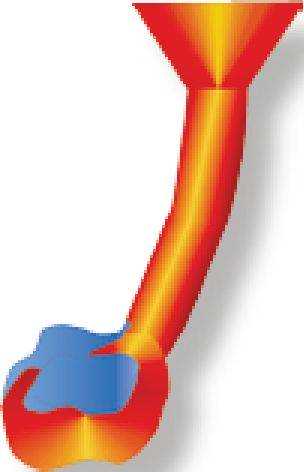

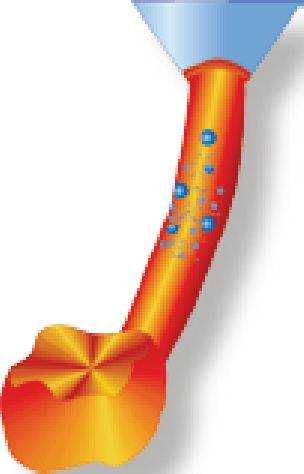

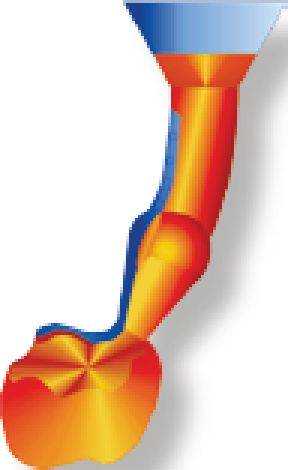

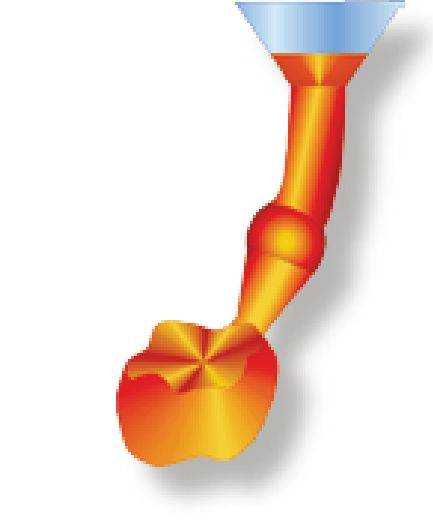

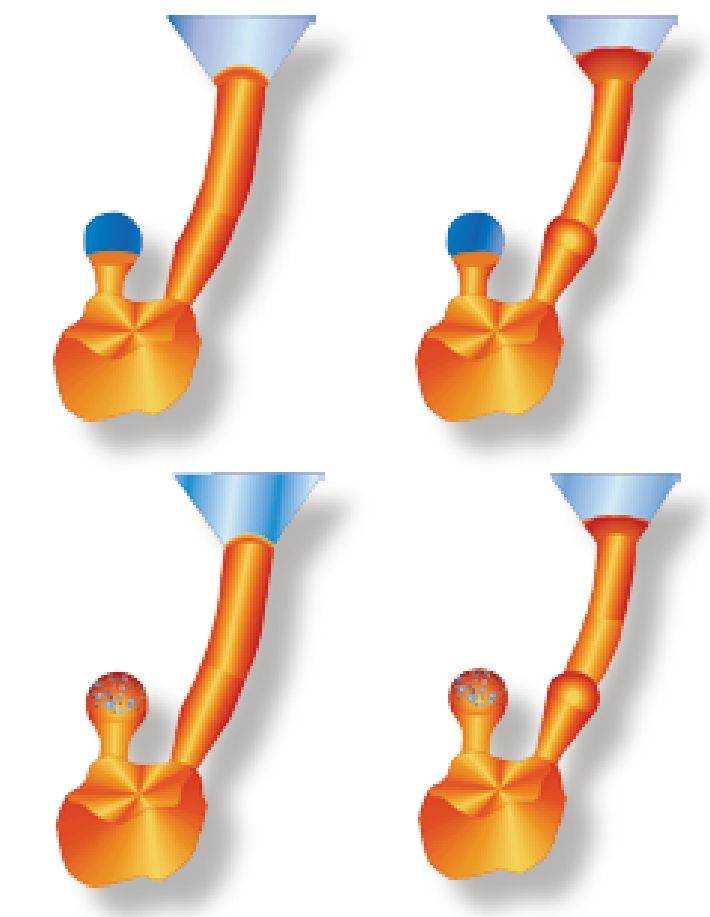

2. Под воздействием силы тяжести расплав затекает в полость формы коронки и вытесняет остаточный воздух. Воздух начинает сжиматься. 2. Большой объем воздуха вытесняется взаимодействующими гравитационными силами и сжимается. Вследствие этого расплав затекает очень равномерно. 3. Давление между расплавом и остатком воздуха в этой фазе выше, чем при литье в вакууме с последующим воздействием давления, так что, несмотря на противоположную направленность центробежной силы, центростремительной силы и силы тяжести происходит очень равномерное заполнение литейной полости.

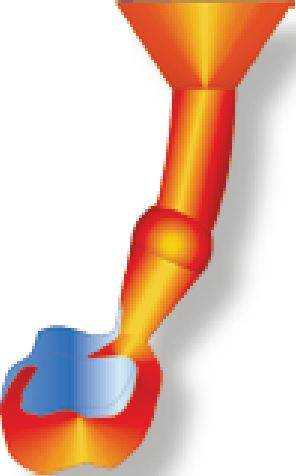

3. В этот момент происходит замена вакуума на повышенное давление. Теперь расплав дожимается давлением в полость формы.

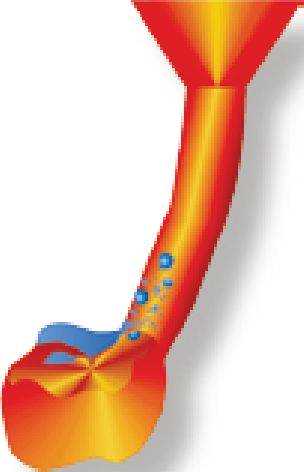

5. Характер движения выходящих остатков воздуха при этом методе литья определяется действующими силами. Центробежная сила удерживает расплав, и остаточный воздух удаляется в направлении движения центрифуги. Остаток расплава заполняет освободившуюся после выхода воздуха полость.

5. При воздействии давления на расплав остаточное количество воздуха поднимается в виде пузырьков по литниковому каналу, а расплав, находящийся в заливочной воронке, уходит в литниковую систему.

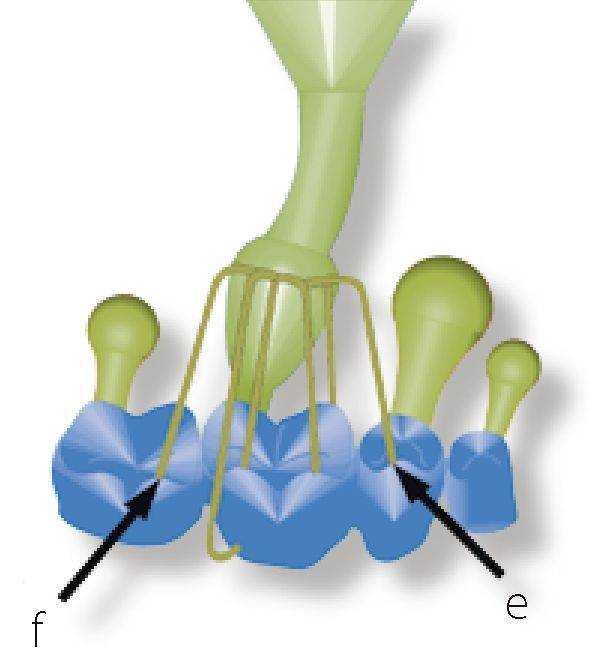

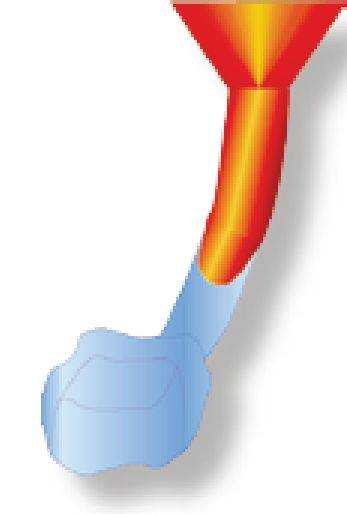

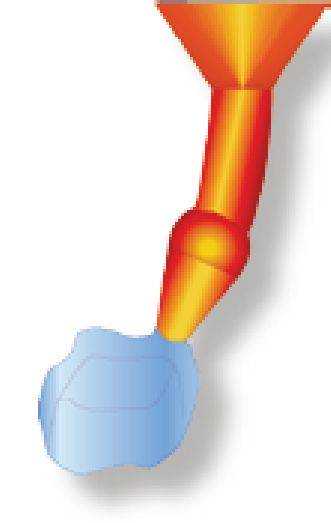

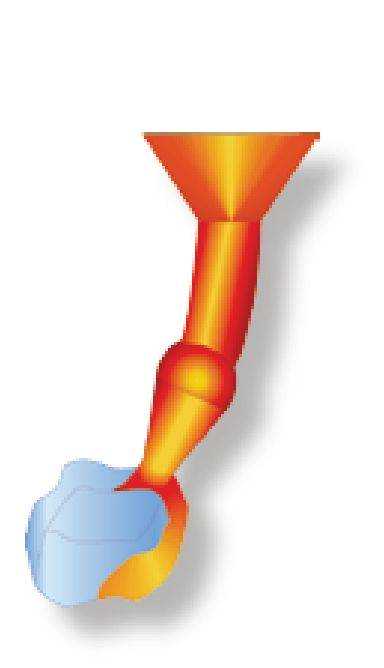

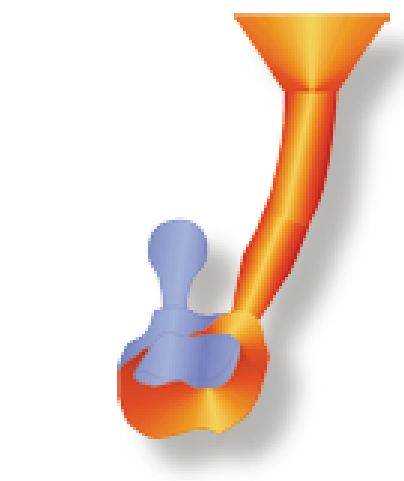

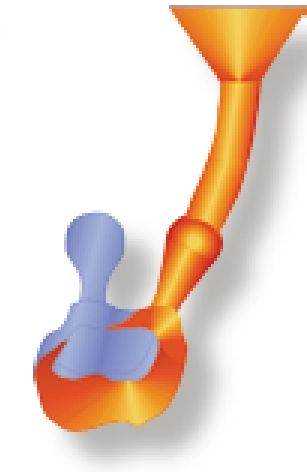

6. В обоих процессах есть много общего. Единственное различие - это способ вытеснения остаточного воздуха силой воздействия расплава. 6. Полость литейной формы заполнена расплавом. Однако при литье в вакууме с последующим давлением категорически исключено переполнение заливочной воронки, иначе остаточный воздух не сможет выйти. Способы литья вкладок и одиночных коронок: bredent -техника литья по Sabath 1. Различие между литьем в вакууме с последующим воздействие давления и центробежным литьем состоит в том, что при использовании последнего литниковые каналы выполняют с прибылями. В качестве дополнительного питающего резервуара для обмена воздуха и расплава создается прибыль. В литниковом канале с увеличенным общим объемом движущийся расплав не встречает сопротивления. 2. Расплав затекает в первую треть литейной полости значительно быстрее, чем при обычных процессах. При этом он начинает воздействовать на оставшийся в литейной полости воздух, сжимая и уплотняя его.

3. Под воздействием силы тяжести при вакуумном литье и центробежной силы при литье в центрифуге расплав заполняет вначале пришеечную область коронки, после чего поднимается к жевательной поверхности в результате повышения давления воздуха. На этой стадии расплав очень хорошо уплотняется.

4. Вследствие постоянно повышающегося противодействия остаточного количества воздуха, плотность расплава повышается до оптимальной величины. Остаточный воздух вытесняется в прибыль и не отводится системой литниковых каналов. 5. Скопившийся в прибыли воздух вытесняется, и еще жидкий внутри объема расплав сжимается, при этом его однородность начинает повышаться, так как отсутствует противодействие воздуха в литниковом канале. 6. Остаточный воздух вытеснен, расплав оптимально уплотнен. При остывании прибыль будет служить питающим резервуаром расплава, способствуя получению очень хорошей плотности металла в отлитом объекте.

|

Характер заполнения литейной формы при литье

| Характер заполнения литейной формы при литье

Введение Для лучшего понимания инновации в bredent-технике литья по Sabath мы должны сравнить характер текучести расплава при различных способах литья. Формовочная масса должна соответствовать технологическим требованиям и быть очень однородной. Только очень плотная формовочная смесь может обеспечивать точные показатели расширения и сжатия во всем объеме отливки. Точность припасовки обусловлена гладкой поверхностью отливки. Этого удается достичь при наличии плотной и гладкой поверхности формовочной массы в литейной полости. При однородной формовочной массе и плотной поверхности заливаемой формы, оставшийся в полости воздух не может быть вытеснен из нее со скоростью затекания расплава. При других системах заливки через литниковые каналы вытесняется всего лишь =30% остаточного воздуха. Основной его объем сжимается и удаляется через систему литниковых каналов, вызывая значительные завихрения затекающего расплава. Новый способ расположения литниковых каналов непосредственного питания над коллектором при bredent-технике литья по Sabath зависит, таким образом, от свойств формовочной смеси. Проблема вытеснения остаточного воздуха из литейной полости формы затекающим расплавом осталась в прошлом. При новой bredent-технике литья по Sabath обращают внимание на изменения в формовочной массе, и при оценке характера течения расплава учитывают эффект сжатия остаточного количества воздуха. Теперь он вытесняется под действием силы тяжести (при комбинированном литье в вакууме с последующим воздействием давления) или центробежной силы (при центробежном литье) в литейную полость. Благодаря повышающемуся противодавлению, расплав плотным потоком заполняет литейную полость и образуется очень однородная структура сплава.

На литниковую систему расходуется очень незначительное количество сплава, который нельзя повторно использовать при литье отдельных деталей. Все это в итоге дает экономию материала и экономию времени при значительном улучшении качества отливки. |