|

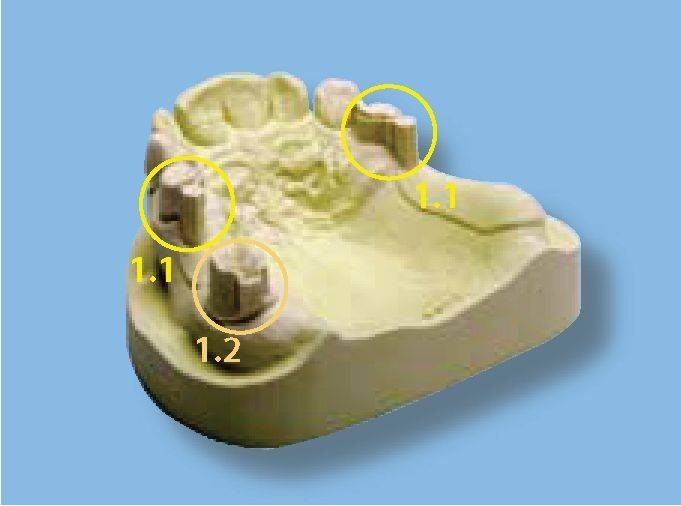

На этом этапе работы можно добиться очень хорошего результата, применяя для заполнения оттиска формовочной смесью маленькие сменные пластмассовые кисточки с держателем; они не забирают влагу из формовочной смеси, которая, в свою очередь, очень легко отделяется от кисточки. В любом случае следует до краев заполнить массой этой консистенции углубления от коронок раньше, чем они соединятся в блок. Формовочная масса незначительной вязкости может быть внесена в оттиск с помощью кисти без вибратора. Чем меньшее количество жидкости Вы берете, тем больше будет расширение, и наоборот (при той же самой концентрации). Таким образом, у нас есть возможность управлять расширением с помощью количества и концентрации жидкости. Этим способом можно обеспечить лучшее краевое прилегание в области двойных, телескопических или конусовидных коронок, либо кольцевого кламмера. Изготовление модели таким способом забирает несколько лишних минут, но впоследствии экономит много времени при припасовке литья. После традиционной подготовки рабочую модель с первичной конструкцией протеза устанавливают в кювету для дублирования, заполняют силиконовой дубль-массой и оставляют приблизительно на 20 мин, пока она не затвердеет. Силиконовая дубль-масса при этом не нагревается. Она затвердевает только при охлаждении. Теперь порошок формовочной смеси для цельного литья на модели (например, Brevest M1) традиционным способом смешивают с жидкостью 50% концентрации и заполняют дубль-оттиск. Фосфатная формовочная масса затвердевает. Дублирование ажурных конструкций ( рис.2, поз.1.1 ) лучше выполнять с помощью мелкодисперсной формовочной смеси для литья благородных металлов. Некоторые фрагменты модели отлиты из массы Brevest Rapid 1, смешанной с жидкостью концентрацией 40% (см. рис. 2, поз. 1.2), остальной объем - из этой же массы (однако смешанной с жидкостью концентрацией 50%). Благодаря этому оба фрагмента модели точно соответствуют требованиям.

Теперь можно моделировать каркас протеза из воска. Необходимо акцентировать внимание на том, чтобы толщина восковой модели во всех участках была одинаковой. При этом отсутствует необходимость в дополнительном увеличении объема литниковой системы. Каркас, выполненный из литейного сплава неблагородных металлов, может быть ажурным и при этом все же иметь достаточную прочность. Двух литниковых каналов диаметром 3,5 мм при центробежном литье и 4 мм при вакуумном литье с последующим воздействием давления в этом случае будет вполне достаточно. Литниковый канал должен быть установлен таким образом, чтобы пробки при заполнении расплава на обеих сторонах литникового канала направляли металл к распределителям нагрузки и ретенционным решеткам. В отдельном питании кольцевого телескопа нет необходимости. Литниковые каналы плавно поднимаются через центр литейной формы к заливочной воронке, установленной на 3 - 4 мм выше самой высокой точки восковой модели. Канал для выравнивания давления диаметром 1,2 мм располагают на высоте 15 - 20 мм над зубной дугой, фиксируют к дистальным участкам ретенционных решеток расплавленным воском и соединяют с телескопическим кольцом. Вентиляционные каналы диаметром 0,8 мм и длиной 15 - 20 мм будут расположены, как показано на рисунке, между распределителями нагрузки (в месте крепления к каркасу) и каналом для выравнивания давления. После этого огнеупорную модель с изготовленной литниковой системой устанавливают в опоковое кольцо и заполняют формовочной смесью Brevest M1 с тем же самым объемом жидкости 50 % концентрации, как и при изготовлении огнеупорной модели. Некоторые способы формовки требуют наличия креп-манжеты, охватывающей модель.

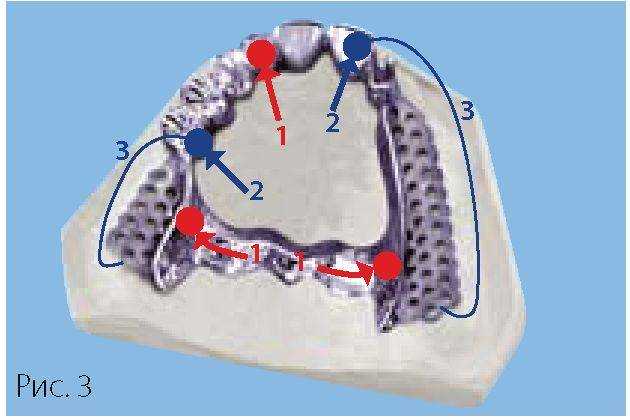

При выполнении этой комбинированной работы следует учитывать большое количество нюансов. Здесь имеется два достаточно тонких распределителя нагрузки и очень большой объем воска на жевательной поверхности в области замковых креплений. В качестве дистальных опор с одной стороны зубной дуги выполнен опорно-удерживающий кламмер, а с другой - открытое телескопическое кольцо. При этом в области открытого телескопического кольца была выполнена формовка центра массой Brevest Rapid, смешанной с 50% концентратом жидкости, а в области обоих распределителей нагрузки - с 40% концентратом. Модель была изготовлена из массы Brevest M1, смешанной с 50% концентратом жидкости. Таким образом, речь идет о модели с двумя видами первичных конструкций, имеющими абсолютно различный уровень припасовки. Соответственно, различаются и требования к точности изготовления модели, включая зуб с кламмерной фиксацией. Для решения этой проблемы были использованы две различных формовочных массы. Литниковая система состоит из двух каналов диаметром 3,5 мм для центробежного литья или 4 мм для вакуумного литья с последующим давлением. Литниковые каналы, слегка изгибая, устанавливают на задней кромке ретенционной решетки, чтобы гидростатический скоростной напор способствовал заполнению расплавом обеих сторон модели в отдаленные участки ретенционной решетки, распределители нагрузки, кламмер и открытое телескопическое кольцо. Литниковые каналы идут с постоянным подъемом через центр литейной формы к заливочной воронке, которую устанавливают на 3 - 4 мм выше самой верхней точки восковой модели каркаса. Обе массивных жевательных поверхности в области замковых креплений снабжают прибылями соответствующего размера, которые фиксируют расплавленным воском в направлении к центру литейной формы под углом 45

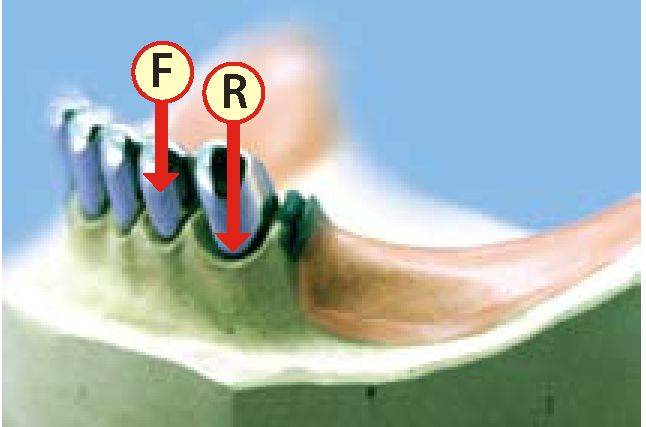

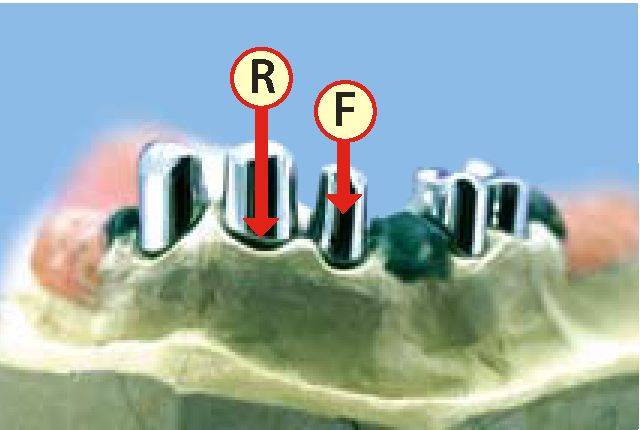

Теперь необходимо установить канал для выравнивания давления (см. с. 6.22, рис.1, поз.2) диаметром 1,2 мм в основании телескопического кольца, укрепить его расплавленным воском, и провести на высоте 15 - 20 мм над зубной дугой к основанию кламмера. Здесь его также следует зафиксировать расплавленным воском. Вентиляционные каналы (см. с. 6.22, рис. 1, поз. 3) диаметром 0,8 мм и длиной 15-20 мм соединяют основание распределителей нагрузки с каналом для выравнивания давления. Модель обертывают креп-манжетой и формуют, используя ту же массу и то же количество жидкости аналогичной концентрации, что и при изготовлении модели. Если в качестве фиксирующих элементов используют цельнолитые телескопические или двойные коронки, то их подготовка к работе играет особенно важную роль. Превосходная фрезеровка (см. F) - это предпосылка для функциональной полноценности. Следует обращать внимание на то, чтобы на поверхности металла не было никаких насечек, возникающих из-за отклонения фрезерного станка при слишком высоких оборотах. Такая же проблема может возникать и при фрезеровке на слишком низких оборотах. Приложите во время выполнения фрезеровки палец к свободному участку конструкции или коронки, и Вы сразу почувствуете вибрацию, если фрезерный станок отклонен или на низких оборотах рвет металл. При подготовке модели также следует обращать внимание на то, чтобы край (см. R) был открыт и давал возможность определить точную посадку при припасовке вторичной телескопической конструкции.

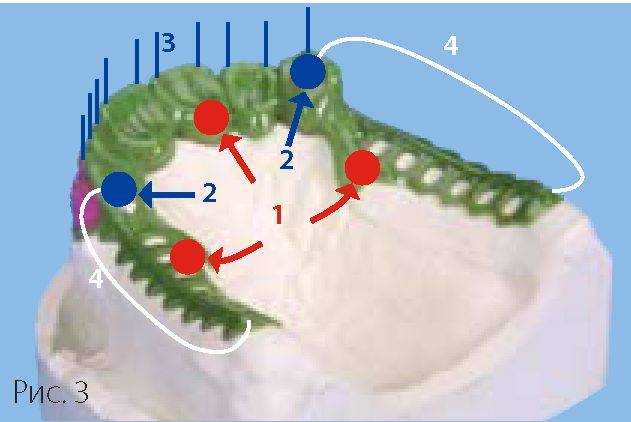

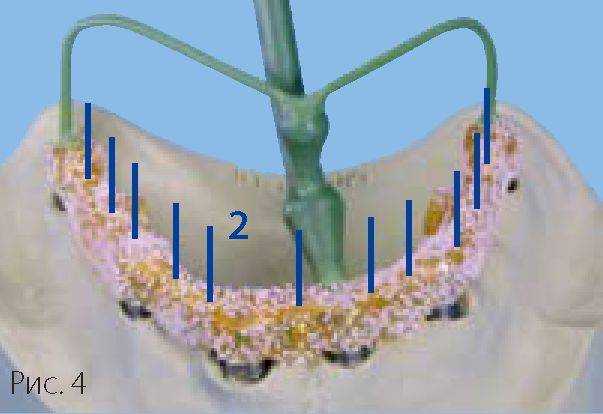

В этой работе с фрезерованными под 2° телескопическими коронками была применена система дублирования из bredent-техники литья по Sabath: блокировка поднутрений и изготовление огнеупорной модели с первичной конструкцией методом формовки центральной части мастер-модели мелкодисперсной формовочной массой Brevest Rapid. Для смешивания использовали 4 мл жидкости 40% концентрации, которую добавили к 21 г порошка Brevest Rapid. Смешивание на протяжении 60 секунд производили в вакуумном смесителе, в емкости объемом 80 - 100 мл для керамических культевых масс. После того как затвердела рабочая часть огнеупорной модели с дублированной первичной конструкцией (~ через 20 минут), оставшийся объем силиконовой дубль-формы заполняют формовочной массой Brevest M1, смешанной с жидкостью 50% концентрации. По истечении времени затвердевания (~30 минут ) модель извлекают из формы и моделируют на ней вторичный каркас. Данная ситуация имеет особенность: с одной стороны мы должны отлить цельную конструкцию на модели, а с другой - мостовидный протез из шести единиц. Обе эти конструкции объединены в монолит. Чтобы процесс заполнения формы прошел очень быстро и плотной струей, должно быть гарантировано равномерное поступление жидкого расплава. Таким образом, один литниковый канал (см. рис. 3, поз. 1) будет подведен непосредственно к коронкам фронтальных зубов под углом 45 ° относительно центра формы, и еще два литниковых канала крепят к задним кромкам ретенционных элементов. Литниковые каналы имеют точно определенные размеры: диаметр 3,5 мм при центробежном литье и диаметр 4 мм при вакуумном литье с последующим давлением. Литниковые каналы имеют плавный подъем к заливочной воронке, которую устанавливают на 3 - 4 мм выше самой верхней точки восковой модели каркаса.

Чтобы расплав мог поступать равномерно и быть однородным, необходимо на крайние коронки установить прибыли с диаметром питателя 2,5 мм и диаметром головки 4 мм (см. с. 6.24, рис. 3, поз. 2) под углом 45° к центру литейной формы. С целью получения очень гладкой поверхности к коронкам подводят охлаждающие ребра диаметром 1 мм и длиной 15 - 20 мм и фиксируют расплавленным воском (см. с. 6.24, рис. 3, поз.4). Для лучшего заполнения расплавом углублений ретенционной решетки и равномерной заливки всей литейной полости, канал для выравнивания давления (см. рис. 1) диаметром 1,2 мм фиксируют расплавленным воском к дистальным участкам восковой модели каркаса и верхней части прибылей. После этого модель обертывают креп-манжетой и формуют той же массой (Brevest M1). При этом следует использовать жидкости для смешивания такой же концентрации, как и при изготовлении модели. Объем жидкости также не должен быть изменен, чтобы точное соответствие состава материала давало в итоге одинаковое расширение и облегчало припасовку.

Система и логическое обоснование конструирования литниковой системы при изменении клинической ситуации повторяется по этому же самому принципу. Фрагменты литейной полости могут быть связаны между собой так, что расплав будет поступать очень равномерно основными и вспомогательными литниковыми каналами, но будет возможно образование пробок, препятствующих формированию равномерной структуры отливки. Литниковые каналы (см. рис. 1/2/3, поз. 1) размещают так, чтобы их протяженность была как можно длиннее. Между литниковыми каналами устанавливают прибыли (см. рис. 1/2/3, поз. 2), в которые под воздействием движущегося расплава будет вытеснен и не окажет влияния на структуру отливки протеза остаточный воздух из литейной полости. Канал для выравнивания давления (см. рис. 1/2/3, поз. 3) нормализует уровень давления в литейной полости. При высоких температурах заливки (в частности, при литье неблагородных сплавов) всегда следует рекомендовать использовать охлаждающие ребра диаметром 1 мм, что способствует получению очень гладкой поверхности. В роли промежуточного фиксатора выступают вентиляционные каналы длиной 15 - 20 мм и диаметром 0,8 мм, расположенные между отливаемым объектом и каналом для выравнивания давления. При опоре первичных балочных конструкций на имплантаты необходимо, чтобы каркас вторичной конструкции очень точно им соответствовал. Для этого мы рекомендуем отливать саму балку с использованием очень мелкозернистой формовочной массы методом центральной формовки. Необходимо взять 4 мл жидкости для смешивания 50%-й концентрации, 20 г порошка формовочной массы Brevest Rapid 1, и в течение 60 секунд перемешивать в вакуумном смесителе в маленькой емкости (объемом 80 - 100 мл) для смешивания керамических культевых масс.

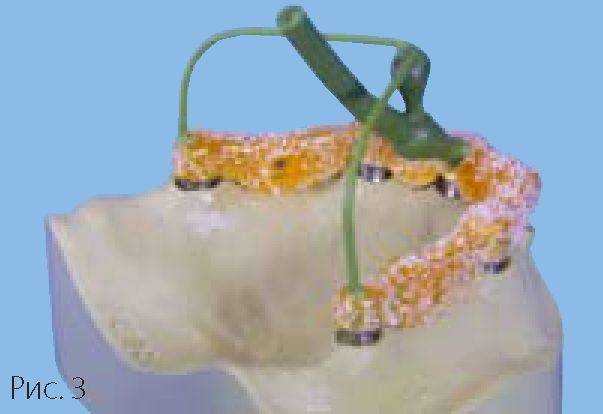

После затвердевания центральной части формы (~ 20 мин.), изготавливают модель из формовочной смеси Brevest M1. Массу готовят в вакуумном смесителе с жидкостью 50% концентрации в течение 90 секунд. Через 30 минут после начала схватывания формовочной смеси огнеупорную модель можно извлечь из силиконовой дубль-формы и приступить к моделировке воскового каркаса. Принципиально важно выполнить восковую моделировку сразу после извлечения модели из дубль-формы, пока формовочная масса не высохла. Для выполнения правильной литниковой системы необходимо присоединить к восковой модели три литниковых канала (см. рис. 2, поз. 1) в области первичной конструкции. При центробежном литье достаточно диаметра 3,5 мм, а при вакуумном литье с последующим давлением диаметр каналов должен быть не менее 4 мм. При центробежном литье к мостовидной конструкции подводят литниковый канал с прибылью из bredent-техники литья по Sabath. Оба литниковых канала, которые расходятся в стороны и крепятся к передним усиленным участкам ретенционных решеток, имеют одинаковый диаметр на всем протяжении, как обычно при питании литья на модели. Литниковые каналы ведут с легким изгибом и постоянным подъемом через центр литейной формы к заливочной воронке, расположенной на 3 - 4 мм выше наивысшей точки восковой модели каркаса. На внутренней стороне концевой консольной балки между литниковыми каналами спереди от замкового крепления устанавливают маленькие прибыли (см. рис. 2, поз. 2) с исходным диаметром от 2,5 мм и основным диаметром - 4 мм. Каналы для выравнивания давления имеют диаметр 1,2 мм (см. рис. 2, поз. 3), проходят на высоте ~15 - 20 мм над альвеолярным гребнем и фиксируются расплавленным воском к верху прибылей и к дистальным участкам ретенционных решеток.

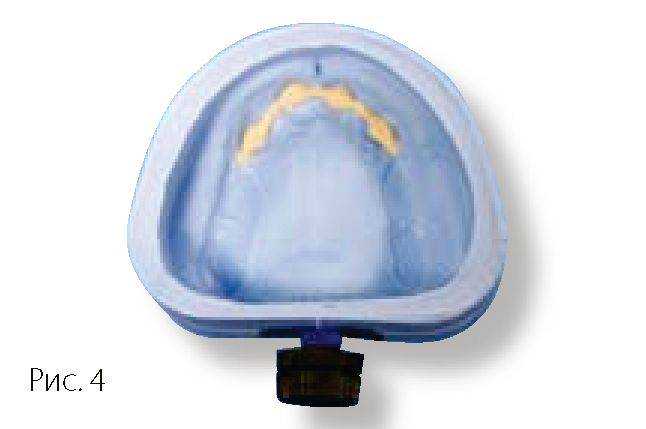

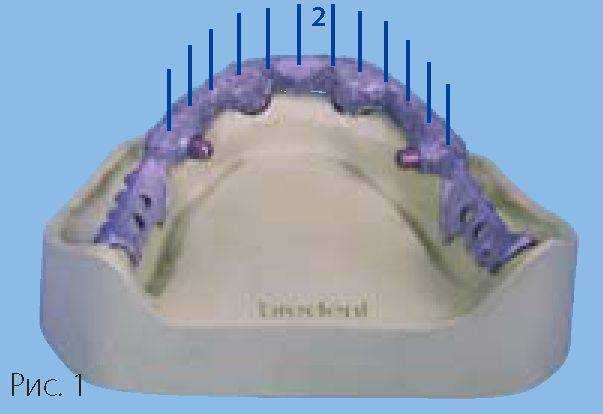

В данном случае речь идет об отливке конструкции из сплава для литья на модели, имеющего высокую температуру плавления. По этой причине обязательно должны быть установлены охлаждающие ребра для направленной кристаллизации диаметром 1 мм и длиной 15 - 20мм (см. рис. 1, поз. 2) для предотвращения возможного образования пор или шероховатостей. Тогда поверхность литья будет гладкой и однородной. Теперь модель можно обмотать креп-манжетой. Формовку следует выполнять обязательно: той же самой формовочной массой; жидкостью той же самой концентрации; при тех же самых пропорциях смешиваемых компонентов; в тех же самых условиях смешивания компонентов. Только в этом случае можно добиться абсолютно одинаковых показателей расширения и, соответственно, высокой точности литья. Формовочную массу можно помещать в печь для предварительного нагрева уже примерно через 20 минут, в точном соответствии с инструкцией по пользованию. Всегда необходимо обращать внимание на то, чтобы заливочная воронка имела соответствующий объем в качестве резервуара расплава. Также очень важно, чтобы залитая форма стояла на подставке из шамота заливочной воронкой вниз до тех пор, пока она не остынет до комнатной температуры. Это способствует образованию однородной структуры литья при затвердевании.

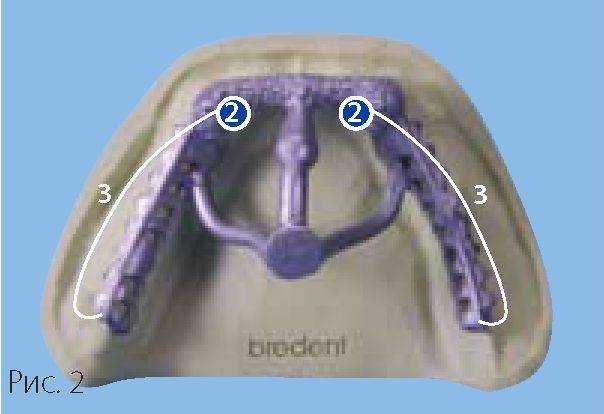

Эта опирающаяся на имплантанты первичная балочная конструкция отличается от предыдущих конструкций, в которых опорой служили естественные зубы. В данном случае вторичная конструкция напоминает мостовидный протез, так как в ней отсутствуют концевые седла, опирающиеся на слизистую оболочку альвеолярного отростка. Огнеупорную модель из формовочной массы изготавливают аналогично предыдущим. Оптимальное соответствие и точность достигается использованием технологии центральной формовки. Для питания отливки в этом случае достаточно литникового канала, который устанавливают во фронтальном отделе между центральными резцами и под углом 45 ° через центр литейной формы с постоянным подъемом ведут к заливочной воронке. При этом должны быть равномерно заполнены однородным расплавом длинные и ажурные литейные полости. Чтобы свободно мог поступать расплав неблагородного металла, имеющий малую плотность, литниковый канал не должен быть слишком тонким (при центробежном литье - 4 мм, при вакуумном литье с последующим давлением - 5 мм). В месте фиксации канала к балке достаточно диаметра 3 мм. Чтобы остаточный воздух не вытеснялся из литникового канала в литейную полость, на самом подводящем канале устанавливают прибыль (как при раздельном питании), в которую и уходит сжатый воздух. Канал для выравнивания давления диаметром 1,2 мм соединяет дистальные участки каркаса с верхней частью добавочной прибыли. Он расположен на минимальной высоте (15 - 20 мм) от восковой модели каркаса. Это способствует равномерному заполнению формы расплавом и образованию однородной структуры отливки. Однако при литье таких конструкций необходимо помнить, что на каркасе должны быть еще установлены охлаждающие ребра для обеспечения направленной кристаллизации (см. рис. 4, поз. 2) диаметром 1 мм и длиной 15 - 20 мм.

При выборе конструкции литниковой системы главную роль играет не длина первичной конструкции, а перепады высоты. В данном случае вторичная конструкция на балочном креплении выполнена из воска и покрыта кристаллами. Она очень коротка, но расположена значительно выше ретенционных решеток, доходящих до крайних точек зубной дуги. По этой причине ретенционные решетки должны быть снабжены литниковыми каналами для традиционного цельного литья на модели, а расположенный значительно выше фронтальный участок - литниковым каналом для литья коронок и мостовидных протезов. Литниковые каналы фиксируют к крайним отделам вторичной конструкции на балочном креплении и устанавливают между каналами две прибыли с диаметром шейки 2,5 мм и головки - 4 мм (см. рис. 2, поз. 2). Обе прибыли соединены каналами для выравнивания давления (см. рис. 2, поз. 3) с дистальными участками ретенционных решеток. Только в этом случае можно добиться равномерного заполнения расплавом и однородной структуры отливки. На вторичную конструкцию балочного крепления устанавливают охлаждающие ребра диаметром 1 мм и длиной 15 - 20 мм (см. рис.1, поз.2).

|

Дублирование при выполнении комбинированных цельнолитых работ на модели

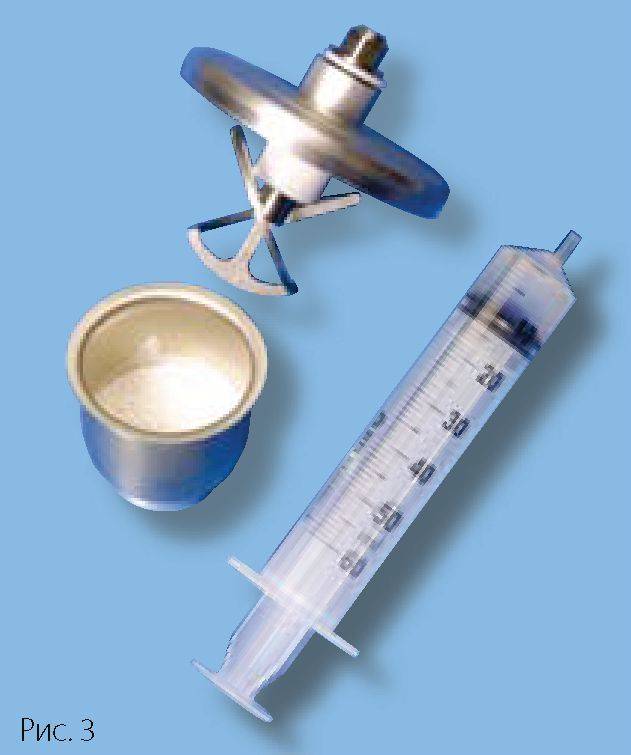

| Дублирование при выполнении комбинированных цельнолитых работ на модели Условием для воспроизведения высокой точности при выполнении комбинированных работ методом цельного литья является применение системы дублирования аддитивносетчатым силиконом. Для этого необходима дубль-кювета и соответствующие вспомогательные детали, которые точно согласованы друг с другом. В инструкции по проведению дублирования должны быть исключены неточности и ошибки. Дублирование позволяет выполнить комбинированную работу с требуемой точностью припасовки вторичной конструкции. На медиальных опорных зубах выполнены два распределителя нагрузки. На дистальной стороне включенного дефекта находится открытое телескопическое кольцо. Данный конструктивный элемент нуждается в большем расширении формовочной смеси, чем оба распределителя нагрузки. Обе контактирующие поверхности телескопического крепления должны быть максимально гладкими для обеспечения полноценной функциональности. Этого можно достичь уменьшением количества жидкости в формовочной смеси при наличии маленьких чашечек для вакуумного смесителя с максимальным объемом 80 - 100 мл. Они имеются в продаже как чашечки для смешивания керамической культевой массы. В больших емкостях формовочная масса нужной вязкости не может быть замешана, так как они не позволяют достичь полной однородности смеси. В небольшой одноразовый шприц набирают жидкость для смешивания, уже имеющую нужную концентрацию (например, для особо мелкозернистых формовочных масс Brevest Rapid 1 или Brevest C+B Speed), и выливают 4 мл в маленькую чашечку для смешивания.

После этого на точных весах отвешивают 20 - 21 г порошка и интенсивно перемешивают маленьким шпателем до консистенции сливок. Затем смешивают 60 секунд в вакууме и заливают дублированный оттиск первичной конструкции. |