В кювете, в пористой формовочной массе, создается отрицательное давление, воздух, находящийся в полости формы, куда должен затекать металл, отсасывается, и металл легко затекает в кювету (рис. 57).

Процесс вакуумного литья зависит не только от степени создания в кювете отрицательного давления, но и от газопроницаемости формовочной массы, газопроницаемости огнеупорной оболочки восковой модели.

Для литья с вакуумным разрежением применяется электрическая печь с вакуум-насосом системы Цитрина.

Вакуум-насосы для литейного аппарата используются двух систем: механические и водоструйные. Механические вакуум-насосы приводятся в движение электромотором и представляют собой цилиндр с подвижным поршнем. В цилиндре за счет движения поршня создается отрицательное давление.

Водоструйные насосы работают на основе создания отрицательного давления в тройнике, присоединенном к водопроводному крану, при движении струи воды.

Электропечь снабжена понижающим трансформатором на 3—5 кв и 40—50 а, системой электроприборов: реостатом, вольтметром, амперметром.

Плавление металла продолжается 15—20 минут, температура создается 2000—2500°, вторичные плавки в нагретом тигле длятся 3—4 минуты.

Расплавленную сталь в тигле заливают в кювету (форму) путем вращения печи на 180°, в это время включают вакуум-сборник и металл заполняет форму.

После литья детали протеза из нержавеющей стали или из золота кювету с опокой охлаждают. Опоку выбирают из кюветы, литую деталь очищают от обмазки, опиливают напильниками и спаивают с коронками.

Для вакуумного литья требуется громоздкое оборудование. Не всегда разрежающие насосы хорошо работают и самое главное не во всех случаях можно получить отрицательное давление в кювете для литья.

Создание отрицательного давления в полости кюветы зависит от газопроницаемости формовочной массы (опоки) и огнеупорной оболочки, покрывающей восковую модель перед гипсовкой в кювету.

Большинство огнеупорных масс, применяемых для литья из нержавеющей стали, не обладают достаточной газопроницаемостью, поэтому метод вакуумного литья имеет некоторые недостатки.

Другие методы литья. Литье нержавеющей стали под давлением с применением аппаратов Бибера, Бернса также имеет недостатки. После расплавления металла при использовании метода литья под давлением образующиеся пары под крышкой создают давление, но в то же время очень сильно охлаждают расплавленный металл, от этого нарушается жидкотекучесть и кювета может не заполниться металлом полностью. Учитывая недостаток литья нержавеющей стали, наши ученые продолжают совершенствовать методику литья и аппараты для литья.

На заводах стоматологических материалов литье металлических зубов, каркасов для комбинированных мостовидных протезов проводят без применения вакуумного литья, давления и центрифугирования.

Сущность метода заключается в следующем. На парафиновый или восковой стержень диаметром 4—5 см, высотой 20—25 см подклеивают литники, на концах которых размещены восковые отмоделированные зубы. На стержень можно поместить сразу несколько десятков зубов. Форма приобретает вид «елочки». «Елочку» формуют в кювету обычным способом, воск выжигают (см. рис. 51), кювету подогревают в электропечах до температуры 600—700°, а затем в воронкообразное углубление опоки заливают расплавленную нержавеющую сталь. Затекание стали в форму через литники происходит за счет давления жидкого металла — через питающий столб, образованный на месте бывшего воскового или парафинового стержня. Этот метод приемлем при массовом литье.

В зубопротезной практике при литье небольшого количества зубов наиболее приемлемым является метод центробежного литья.

И. П. Корнеев усовершенствовал сталеплавильную печь Цитрина, заменил вакуум-насос приспособлением для центробежного литья (см. рис. 53, б).

Электропечь для плавки в модификации И. П. Корнеева установлена на массивной металлической подставке, представляет собой металлический вращающийся цилиндр, внутри которого размещены электроды для плавления стали, асбестовая обмазка, высокоогнеупорная хромомагнезитовая футеровка и тигель для расплавления стали. ,.

Пространство между тиглем и футеровкой заполняют измельченным графитом. При прохождении тока между кусочками графита создаются вольтовы микродуги. Сверху печь закрыта огнеупорной крышкой и металлическим флянцем. Кювету с опокой для литья устанавливают в верхнюю часть флянца на крышку и прижимают накидным зажимом.

Расплавленную сталь из тигля электропечи вгоняют в кювету (опоку) путем вращения печи с помощью рукоятки и системы шестереночной передачи.

Литейные установки для нержавеющей стали громоздкие и не могут применяться при отсутствии электроэнергии. Этот недостаток восполняет метод литья нержавеющей стали с помощью термитной смеси, разработанный Л. Е. Шаргородским и Б. В. Малкиным.

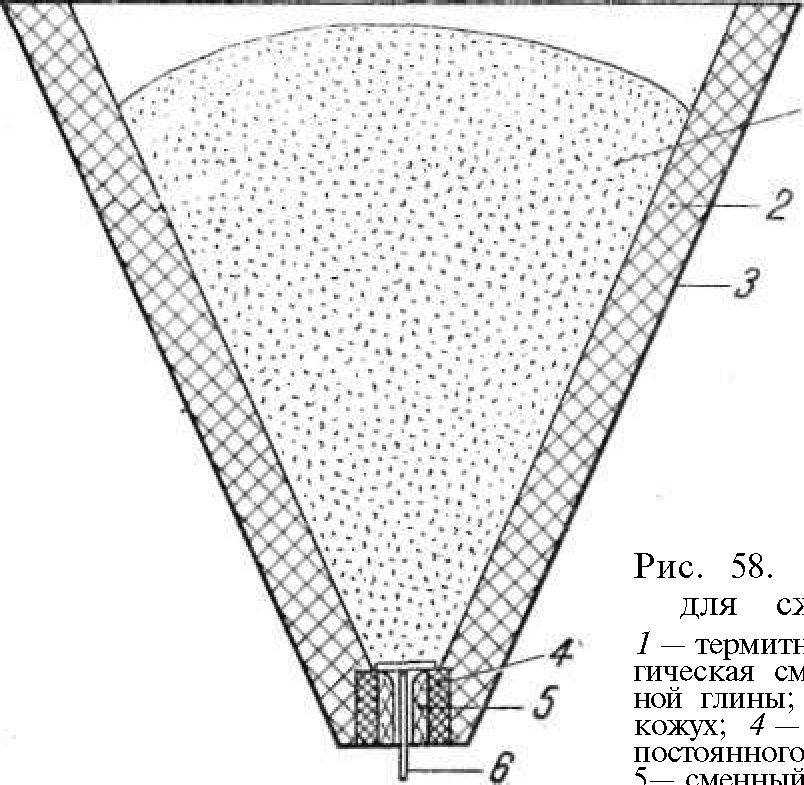

Метод плавления стали с помощью термитной смеси основан на реакции сгорания железно-алюминиевого термита в присутствии кислорода воздуха в специальном тигле для сжигания термита (рис. 58).

Термитная смесь состоит из порошка алюминия и специально обработанной железной окалины.

Термитную массу загружают в тигель, одновременно к смеси добавляют в нужной пропорции по отношению к железной окалине гранулированный хром и никель.

Для возбуждения термитной реакции смесь поджигают специальным зажигательным запальником, развивающим температуру до 1250°.

Воспламенившаяся термитная смесь имеет температуру до 2600—2700°, при этом алюминий вследствие большого сродства с кислородом восстанавливает железо, одновременно плавится хром и никель, образуя нержавеющую сталь. Реакция протекает 10—15 секунд.

Сталь стекает на дно тигля, а окись алюминия всплывает на поверхность. Расплавленную сталь выпускают в кювету для литья через дно тигля, в котором установлено запорное устройство. Полученная термитная нержавеющая сталь обладает хорошей жидкотекучестью, антикоррозийностью и кислотоустойчивостью.

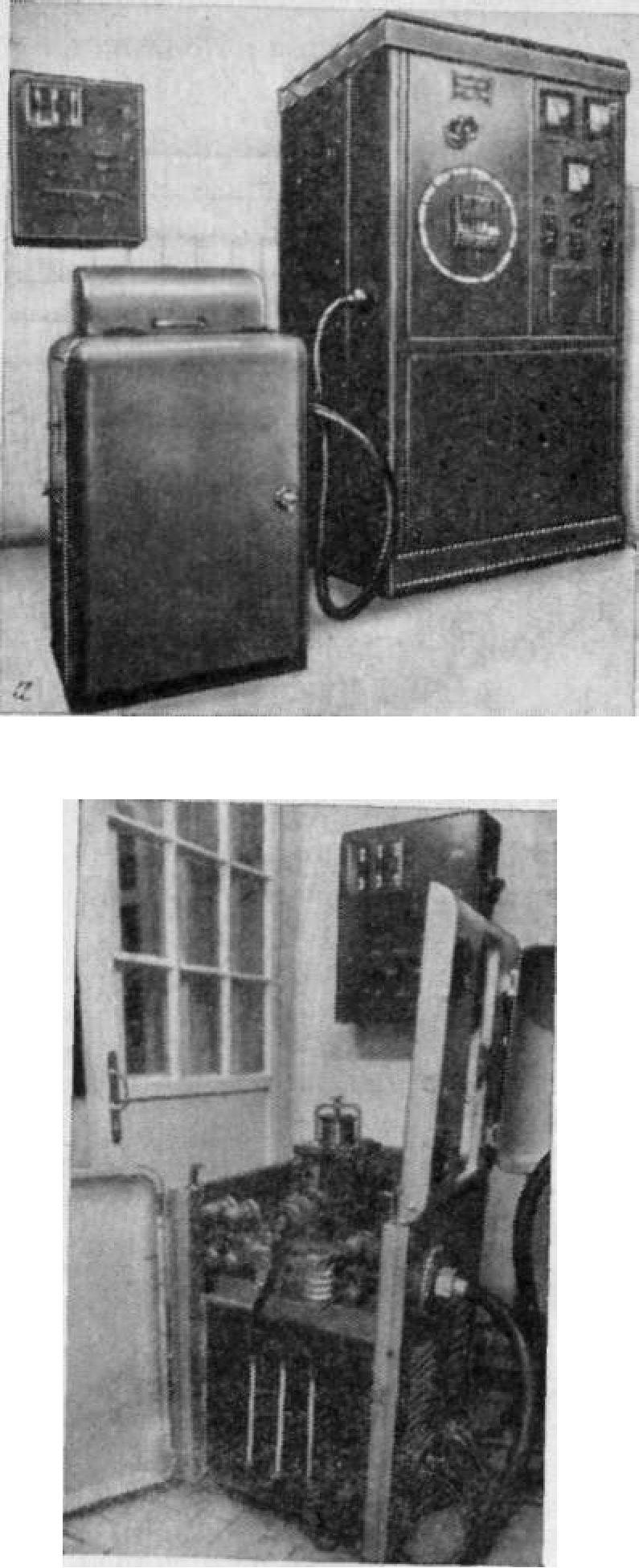

За последние годы наша промышленность выпускает высокочастотные установки для литья нержавеющей стали и других металлов, приспособленные для зуботехнической практики (рис. 59, а, б).

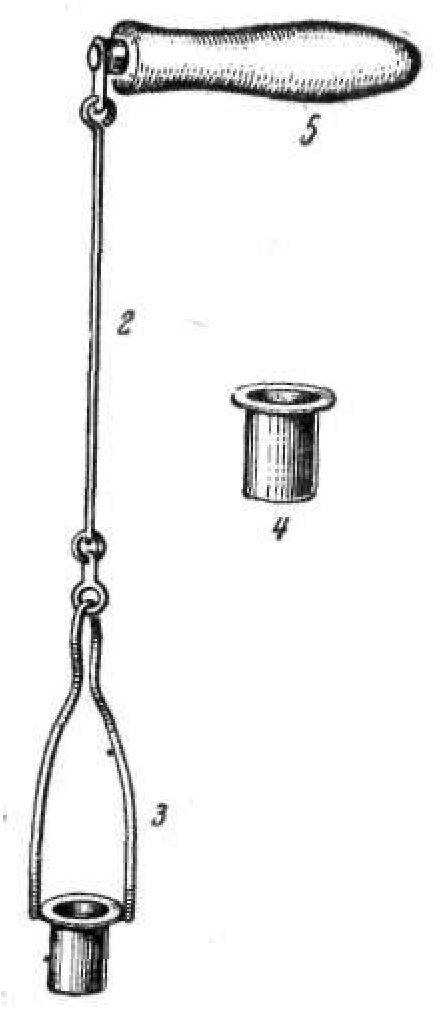

Рис. 58. Специальный тигель.

для сжигания термита. 1 — термитная смесь; 2 — металлургическая смесь магнезита и шамотной глины; .?—стальной конический кожух; 4 — запорное устройство из постоянного магнезитового стакана; 5— сменный штепсель; 6 — запорный гвоздь.

Принцип литья нержавеющей стали в высокочастотных установках основан на образовании высокой температуры токами высокой частоты в тигле для плавления стали.

Высокочастотная установка для плавки стали состоит из лампового генератора, питающегося от трехфазной сети тока напряжением 220 в, плавильного агрегата, сетевого фильтра и помехозащитного экрана. Генератор служит для получения токов высокой частоты. Ток высокой частоты от генератора подается по изолированным гибким проводникам на индуктор плавильного агрегата. В индукторе при прохождении токов высокой частоты развивается температура до 2000°. В центре индуктора установлен тигель для плавки стали. Печь при литье деталей может работать на принципе вакуумного разрежения или центробежного литья.

Рис. 59. Высокочастотная уетаиовка для плавки металлов.

а — оборудование; 6 — литейная печь в раскрытом виде.

JJ зависимости от проведения метода литья печь можно переделать для вакуумного и центробежного литья. Охлаждение агрегатов плавильной печи производится проточной водой из водопроводной сети.

Высокочастотные установки имеют многие преимущества перед другими плавильными печами, но остаются

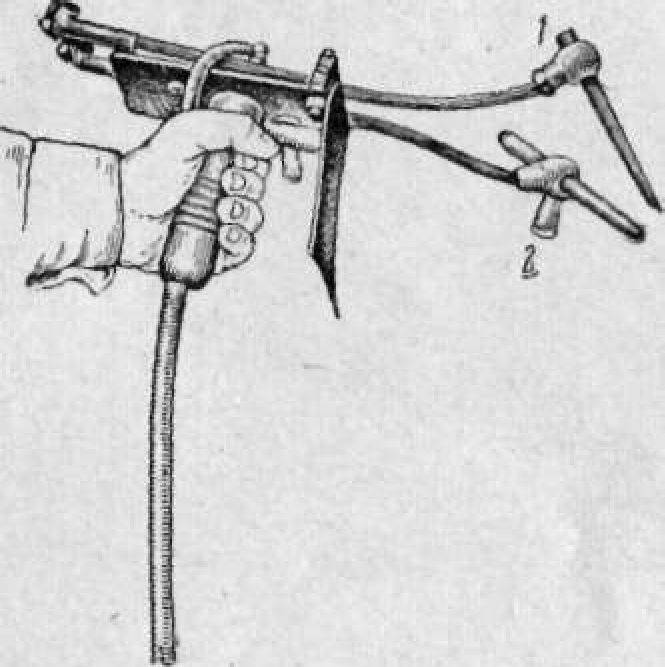

Рис. 60. Ручной плавильный аппарат с углеудерживающими (/ и 2) приспособлениями для получения вольтовой дуги.

громоздкими и дорогостоящими.