Анатомическую форму и величину коронки зуба моделируют с помощью специального моделировочного воска путем постепенного наслаивания его на поверхность гипсового зуба. Для этого берут шпателем небольшое количество кипящего воска и, не отнимая от поверхности зуба, равномерно распределяют его тонким слоем в направлении от середины к жевательной поверхности. Это предупреждает наплывание воска на шейку зуба. Следующими порциями расплавленного воска увеличивают объем зуба, и, пока воск находится в пластическом состоянии, смыкают окклюдатор для получения отпечатка зубов-антагонистов. Чтобы избежать склеивания гипсовых зубов-антагонистов с воском моделируемого зуба, их поверхности смазывают тонким слоем вазелина или смачивают водой. Восстановление анатомической формы зуба производят, ориентируясь на одноименный зуб противоположной стороны челюсти. Отмоделированный зуб по объему должен быть меньше восстанавливаемого на толщину слоя металла (0,25— 0,30 мм), а бугры должны иметь закругленную форму и быть менее выраженными, чем у естественного зуба. Поверхности отмоделированного зуба должны быть гладкими, без резкого перехода одной в другую, не иметь острых ребер и выступов, а просвет между соседними зубами должен быть равен толщине слоя металла. Моделировку зуба производят на затвердевшем воске.

После этого получают штампы зуба (гипсовый и металлический), для чего смоделированный зуб вырезают из модели пилкой или шпателем с удлинением в области корня, достигающим двойной высоты коронки. Поверхности корневой части гипсового штампа должны быть параллельны продольной оси зуба, а толщина должна быть равна диаметру в области шейки. Отступя на 1 мм от клинической шейки зуба, отмеченной карандашом, и параллельно ей делают канавку, глубиной 0,5 мм, что будет соответствовать длине края.металлической коронки При этом шпателем, направленным строго параллельно продольной оси зуба, удаляют излишки гипса с этого

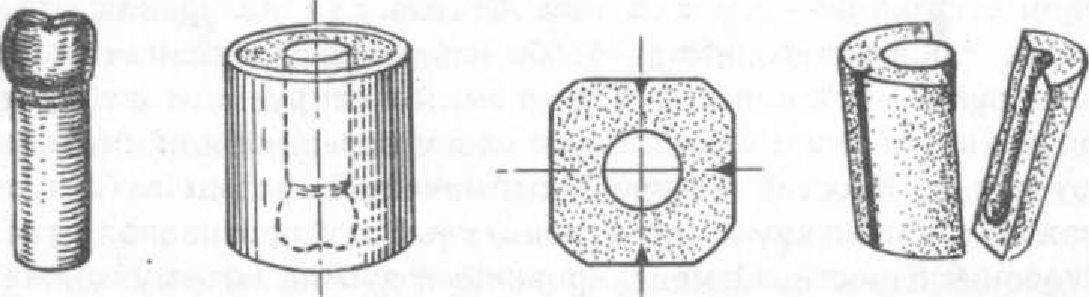

22. Изготовление штампованной металлической коронки:.

а — черчение шейки зуба карандашом, б — границы нанесения моделирсяочкого воска; в — вырезание гипсового зуба из модели; г — гипсовый зуб

23. Получение гипсовой формы и металлического штампа.

участка, не уменьшая его диаметра. Пространство между первой линией и канавкой будет соответствовать длине и ширине коронки в области шейки. Если диаметр гипсового зуба в этой области будет больше диаметра шейки, то коронка будет широка, если меньше — то узка. Удлинение края коронки на 1 мм дает возможность в последующем укоротить ее до 0,2 мм при припасовке на гипсовом штампе после окончательной штамповки (рис. 23).

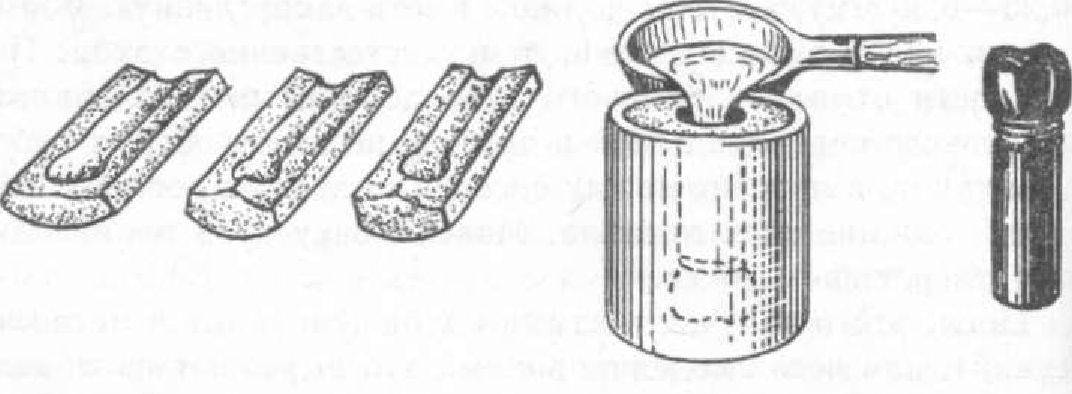

Коронки штампуют на металлических штампах из легкоплавкого металла, которые изготавливают по точной форме гипсового штампа. Для получения формы гипсовый штамп, предварительно замоченный в воде или клеевом растворе, погружают строго по центру в резиновое кольцо (диаметр 3— 4 см, высота 4 см), заполненное жидким гипсом. Для освобождения гипсового зуба из формы последнюю выталкивают из резинового кольца, подрезают поверхности, придавая форму квадрата или прямоугольника (без острых углов) и на двух противоположных сторонах его делают канавки глубиной до 2—3 мм, не доходя до гипсового зуба на 3 мм. Линия, соединяющая продольные надрезы на поверхностях формы, должна проходить посередине гипсового зуба. На тыльной поверхности гипсового столбика продольные линии соединяют поперечной такой же глубины, опасаясь повреждения гипсового зуба. Это помогает раскалыванию формы и освобождению гипсового зуба. Для раскалывания формы в один из надрезов на боковой поверхности вставляют шпатель, форму устанавливают в ладони левой руки и, пользуясь шпателем как рычагом, разъединяют форму на части (при этом освобождается гипсовый зуб). Если зуб остался в одной из половин формы, то их соединяют и делают дополнительный разрез (третий) на той половине формы, где остался гипсовый зуб. После освобождения гипсового зуба все половины формы соединяют по линиям раскола, устанавливают в резиновом кольце и заполняют расплавленным легкоплавким сплавом. Последний расплавляют в специальной ложке на пламени газовой или спиртовой горелки при температуре +65-^+95

С). Не рекомендуется использовать для этого паяльный аппарат (температура пламени до 1100 °С), так как при этом сгорают наиболее легкоплавкие компоненты сплава и металлический штамп становится хрупким и пористым.

Для каждого зуба отливают 2 штампа, из которых первый используют для окончательной штамповки, а второй — для предварительной. Возникающие на нонерхности штампа неровности и шероховатости удаляют напильником, особо осторожно в области шейки. Излишки металла на жевательной поверхности удаляют борами или кругами, не нарушая ее рельефа. В таком виде металлический штамп готов для штамповки коронки.

Если требуется изготовить несколько коронок, то применяют следующую методику. В изготовленную металлическую Рамку, шириной 5—6 см, высотой бортов 2 см и длиной 15— 20 см заливают жидкий гипс, в который опускают предварительно подготовленные зубы в горизонтальном положении на половину их толщины и на расстоянии t см друг от друга. После затвердевания гипса на обоих концах блока делают «замки» в виде углублений и опускают в холодную воду Для замачивания, затем отливают вторую половину формы. После затвердевания гипса второй половины их отделяют друг от друга легкими ударами молотка и извлекают гипсовые зубы. Затем соединяют обе половины формы, несколько расширяют входное отверстие каждого гипсового зуба и заполняют форму расплавленным легкоплавким сплавом. Дальнейшая подготовка штампов для штамповки металлических коронок не отличается от описанной выше.

Для изготовления коронок из нержавеющей стали используют стандартные гильзы (колпачки), различного диаметра и толщины (0.20—0,28 мм), выпускаемые промышленностью.

Для штамповки коронок из золота или платины применяют диски диаметром 23—30 мм и толщиной 0,25—0,28 мм.

Подготовка гильз к штамповке состоит в следующем. Подбирают гильзу соответственно диаметру коронки зуба с таким расчетом, чтобы она с некоторым трудом натягивалась на металлический штамп. Если нет гильз подходящего диаметра и они больше диаметра металлического зуба, то их протягивают через аппарат «Самсон» или «Шарп». Таким же методом получают гильзы из дисков (золото, платина). Конструктивной особенностью аппаратов «Самсон» и «Шарп» является наличие отверстий постепенно увеличивающегося диаметра на одной половине аппарата и соответственно им металлических стержней (пуансонов) несколько меньшего диаметра (на толщину металла). Последние являются подвижной частью аппарата и приводятся в движение вручную или пневматическим или гидравлическим устройством.

Для получения гильзы соответствующего диаметра стандартную гильзу или диск устанавливают против данного отверстия матрицы и протягивают с помощью пуансона. Переводя гильзу от одного отверстия к другому, добиваются нужного диаметра.

Многократное протягивание гильзы через отверстия приводит к изменению структуры металла и его свойств (он становятся менее пластичным, жестким и плохо поддающимся штамповке), поэтому для восстановления прежней структуры металла и его свойств гильзу в процессе работы необходимо неоднократно подвергать термической обработке. Так, золотую гильзу прокаливают до покраснения в пламени газовой горелки или спиртовки. Стальную гильзу прокаливают в спеииальной печи или в пламени паяльного аппарата (при 700-^800°С> с последующим охлаждением в воде или на воздухе.

Ориентировочную форму будущей коронки придают вначале на наковальне с помощью молоточка — рогового или пластмассового для золота и стального для стали. Для предупреждения образования складок на гильзе удары молотка должны быть направлены от жевательной поверхности к краю.

Для точного отображения в гильзе жевательной поверхности или режущего края металлического зуба можно рекомендовать следующую методику. Коронковую часть металлического зуба обертывают одним слоем липкого пластыря, оставляя свободной окклюзионную поверхность. В металлическую кювету высотой 1,5 см и диаметром 3 см с кратерообразным углублением наливают расплавленный легкоплавкий сплав и опускают в него металлический зуб жевательной поверхностью вниз на глубину 1—2 мм. После затвердевания металла зуб легко удаляется, а полученное отображение жевательной поверхности используется для предварительной штамповки окклюзионной поверхности коронки. Для этого после удаления со штампа лейкопластыря на него наколачивают предварительно отштампованную гильзу и ударами молотка вколачивают в углубление пластинки из легкоплавкого металла (рис. 24). Ударами молотка гильзе придают ориентировочную форму будущей коронки, добиваясь более плотного ее прилегания ко всей поверхности металлического штампа. На этом заканчивается предварительная штамповка коронки, которая проводится на втором штампе. Перед окончательной штамповкой гильзу вновь подвергают термической обработке по тому же режиму, а первый штамп подготавливают для окончательной штамповки коронки наружным или комбинированным способом.

Золотую гильзу после предварительной штамповки перед термической обработкой необходимо кипятить в 40— 50 % растворе хлористоводородной или азотной кислоты для удаления следов свинца, который придает золоту хрупкость и способствует образованию трещин при штамповке.