При высоком конусе образуется глубокая воронка, что затрудняет плавку металла, а при расплавленном металле образовавшийся высокий слой может обусловить самопроизвольное затекание металла в литниковую систему и закупорку литьевых каналов.

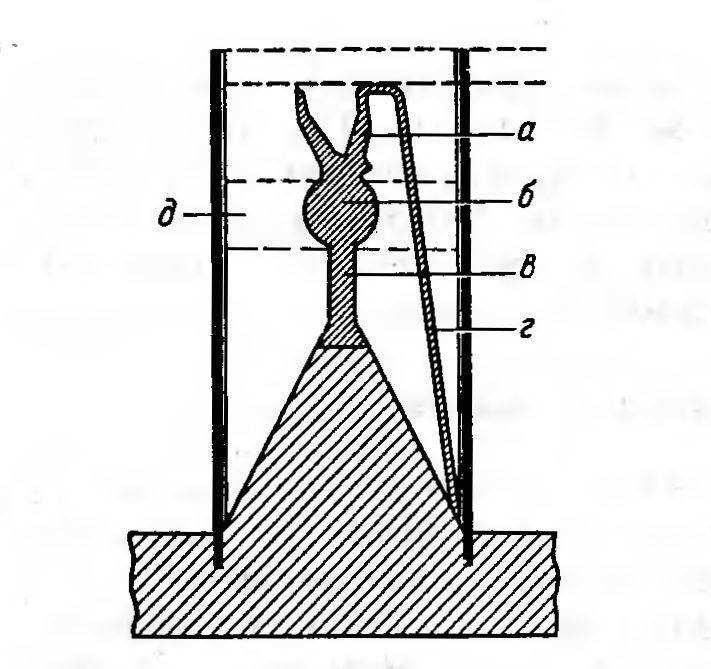

Для получения качественного литья важен уровень расположения отливаемой детали в литейной кювете. Отливаемая деталь должна располагаться на расстоянии 0,8—1,2 см от дна кюветы, вне зоны так называемого центра тепла кюветы. Такое расположение кюветы обеспечивает начало охлаждения литья именно с отливаемой детали. Зона тепла в кювете располагается по центру объема формовочной массы, и в ней расплавленный металл охлаждается в последнюю очередь. В этой зоне должны быть расположены и компенсационные муфты, поэтому подбору кюветы следует придавать большое значение (рис. 57).

Применение обычной кольцеобразной металлической опоки для деталей большого объема нецелесообразно, так как она препятствует объемному расширению формовочной массы как в процессе затвердевания, так и при нагревании, вследствие чего в облицовочном слое может появиться трещина. Чтобы предотвратить это, перед формовкой опоку с внутренней стороны обкладывают несколькими слоями пергаментной бумаги, служащей компенсатором. При высокой температуре она сгорает и формовочная масса имеет возможность свободно расширяться на толщину бумажного слоя (0,3 мм). Эффективно также использование тонкого слоя асбестовой бумаги. Еще лучших результатов можно добиться, применяя кювету, пред-

Рис. 57. Схема литьевой кюветы в разрезе.

а — восковая модель; б — противоусадочная муфта; в — литьевой канал; г — канал для отвода воздуха из литьевой формы; д — тепловая зона кюветы.

ложенную Д. Н. Цитриным, состоящую из двух раскрытых полуколец, соединенных телескоповидно.

Кювету с подопочным конусом и укрепленной на нем деталью устанавливают на вибратор и заполняют на всю высоту формовочной массой. Формовочной массой служит смесь речного песка с борной кислотой (90 частей песка и 10 частей борной кислоты) и гипсом в соотношении 1:1, смесь гипса с песком.

Компенсационную формовочную массу «Силаур» выпускает ленинградский завод зубоврачебных материалов. Масса «Силаур» представляет собой тонкую механическую смесь кремнезема с гипсом, обладает высокими огнеупорными и физико-механическими свойствами. Прочность на сжатие 80-90 кг/см

, термическое расширение при 700°С 1,16%.

Если в процессе формовки техник не пользуется подопочным конусом, то для правильной формовки необходимо на литникобразующий штифт нанести воском две отметки: одну на уровне края кюветы, другая является ориентиром глубины воронки. Только при помощи этих отметок можно правильно расположить восковую деталь так, чтобы она была в зоне первичного охлаждения, а компенсационные «муфты» — в центре тепла. При этом методе воронку в кювете техник вырезает шпателем (рис. 58).

В настоящее время широко используется литье на огнеупорных моделях. Для получения этих моделей разработаны массы «Силамин», «Кристосил-2».