Наиболее простым плавильным аппаратом, используемым также для прогрева металлических деталей и паяния, является бензиновый аппарат. Он состоит из компрессора или ножных мехов, бачка для бензина (карбюратор) и горелки (пистолет), соединенных резиновыми шлангами. Воздух попадает в карбюратор, где, проходя через бензин в виде мелких пузырьков, насыщается его парами и поступает в горелку. Горелка устроена таким образом, что струя насыщенного бензином воздуха проходит через регулировочный кран и металлическую сетку. Это позволяет регулировать силу подачи воздуха и менять форму плавления горелки.

Металлическая сетка предотвращает засасывание пламени по шлангу в карбюратор и, следовательно, возможность взрыва. Бензин в бачок следует наливать только до рифленой отметки. Для подачи воздуха в бачок может быть использован автоматический компрессор, рассчитанный на непрерывную работу при определенном давлении. При увеличении давления в воздушном резервуаре компрессора нагнетатель автоматически выключается. Пламя бензинового аппарата имеет температуру 1200°С.

Освоен промышленный выпуск высокочастотных печей. Сущность метода индукционного нагрева токами высокой частоты заключается в том, что расплавляемый металл помещают в электромагнитное высокочастотное поле индуктора. При этом в слитке металла индуктируются переменные токи, называемые вихревыми токами высокой частоты, плотность которых неравномерна по сечению. Благодаря большой плотности индуктированных токов на поверхности слитка происходят быстрый нагрев и расплавление металла.

Чем меньше частота тока, тем глубже его проникновение в толщу слитка. К токам высокой частоты относятся переменные токи частотой от 500 до 10000000 Гц (обыкновенный ток городской сети имеет частоту 50 Гц). Токи высокой частоты получают от высокочастотных генераторов.

В последние годы широкое распространение вновь получает плавка металлов кислородно-ацетиленовым и пропановым пламенем.

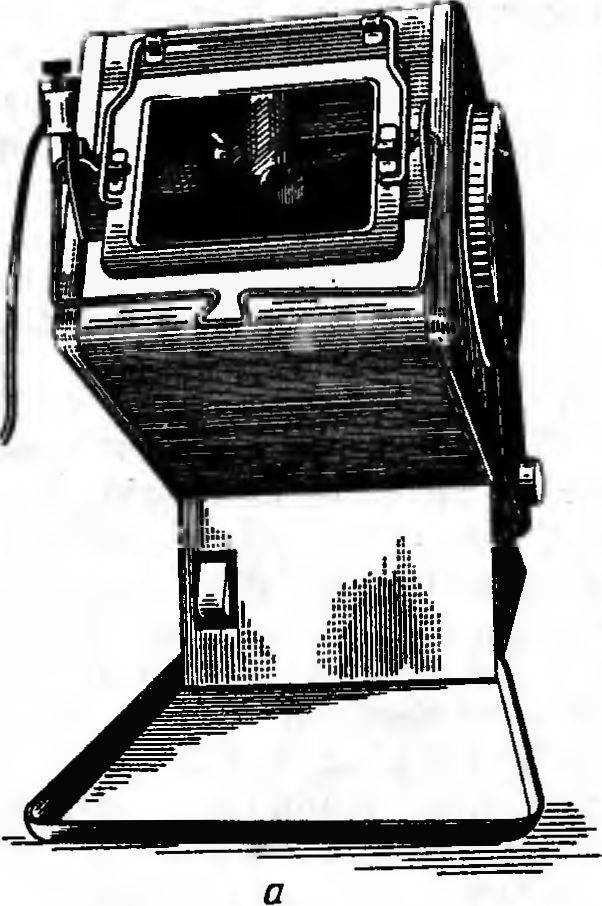

Рис. 59. Аппарат для плавки и литья сплавов металлов.

Литье может производиться как в специальных литьевых аппаратах, так и в аппаратах, сочетающих- плавку и литье металла (рис. 59).

Чтобы металл заполнил полость формы, образовавшуюся после выплавления воска, следует создать давление на металл. В зависимости от характера получаемого давления на металл различают следующие методы литья: а) под давлением; б) центробежное; в) вакуумное.

Литье под давлением и центробежное основаны на создании давления на металл извне. При таком литье получают более плотные отливки, оно исключает пористость, недоливки, усадочные раковины. Широкое распространение получило центробежное литье. Существует много систем аппаратов для литья, построенных на действии центробежной силы. Наиболее простым является ручная центрифуга. Разработана автоматическая центрифуга для литья деталей зубных протезов. Вакуумное литье основано на создании отрицательного давления внутри формы. Это способствует удалению пузырьков тазов из полости формы, что предупреждает образование пор, однако при этом получаются менее уплотненные отливки.

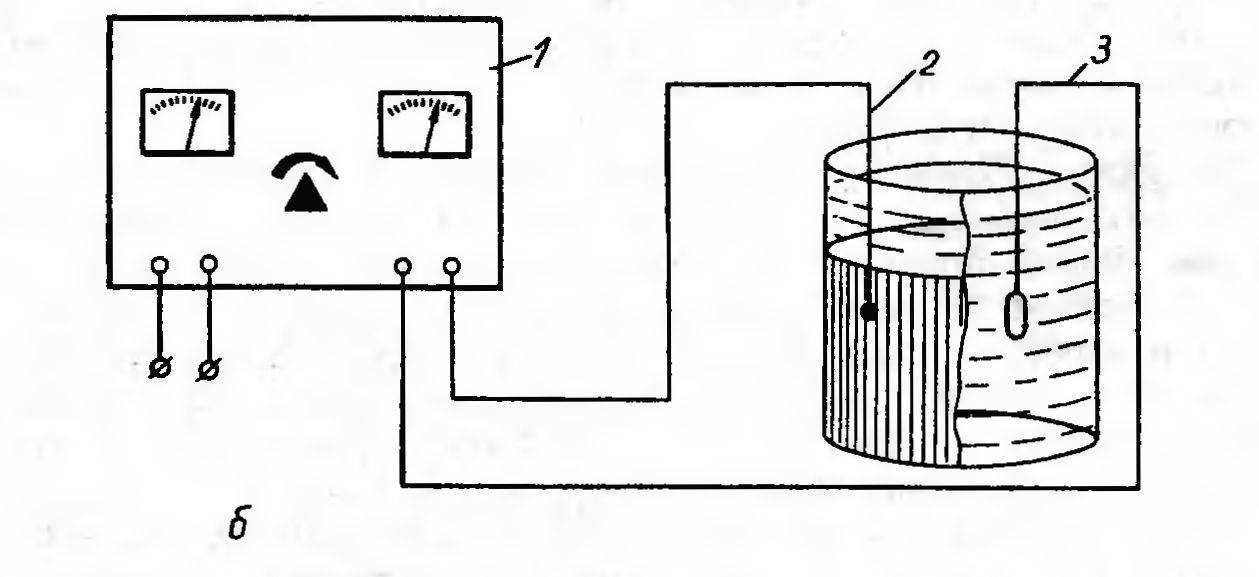

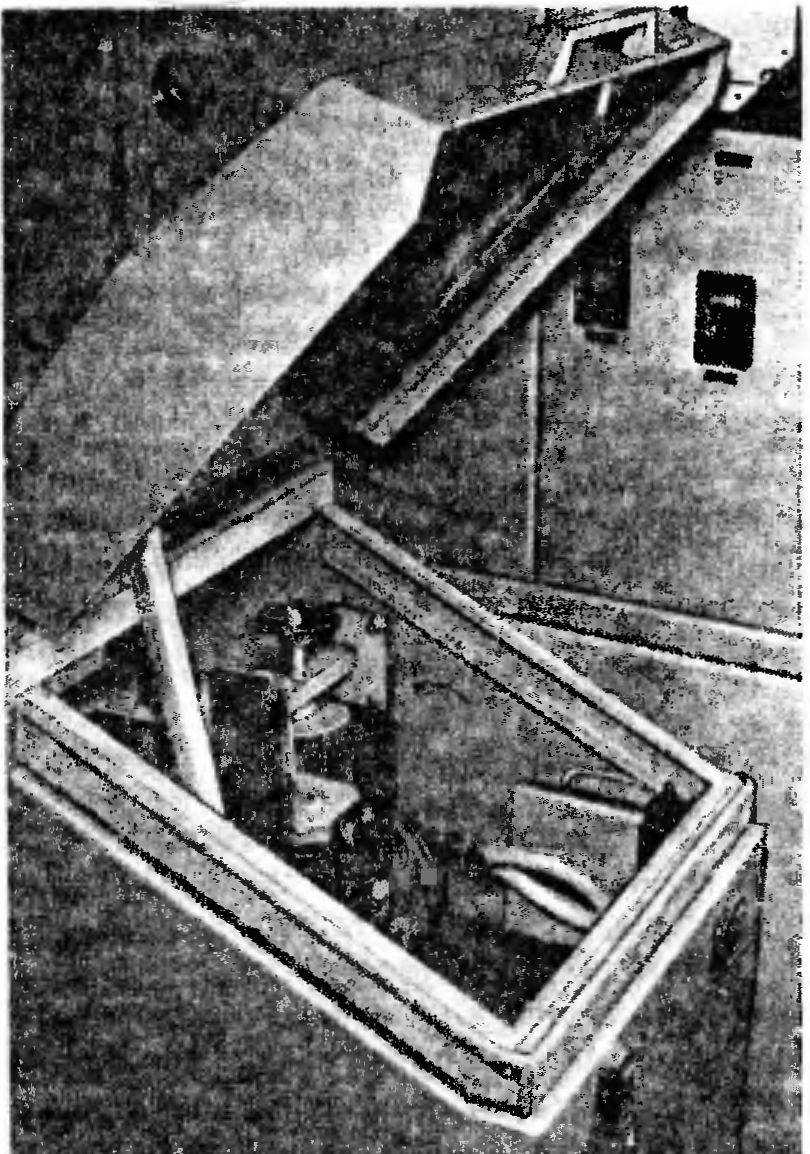

Рис. 60. Пескоструйный аппарат (а) и схема аппарата для электрополировки (б). 1 — выпрямитель; 2 — катод; 3 — анод.