КХС плавят в высокочастотной печи в тигле, предназначенном для плавки только этого сплава, или обычном, но после 3 — 4 плавок КХС с целью отливки бюгельных протезов. При плавке необходимо следить за тем, чтобы металл не перегревался. После отливки ждут, пока воронка перестанет светиться и охлаждают опоку в воде комнатной температуры. Такой режим охлаждения придает сплаву достаточную прочность и хорошую пластичность. Повторное использование остатков литья для изготовления других имплантатов недопустимо.

Качество отличных имплантатов проверяют на рентгеновском аппарате РУМ-17 при напряжении 150 кВ, плотности тока 3 мА и экспозиции 10 с. В кассете размером 15X20 см на пленке Р-500 производят снимок имплантата под разными углами. Применяя заслонку из свинца с прямоугольной вырезкой, на одной пленке можно получить 4 снимка, на которых видны отдель-

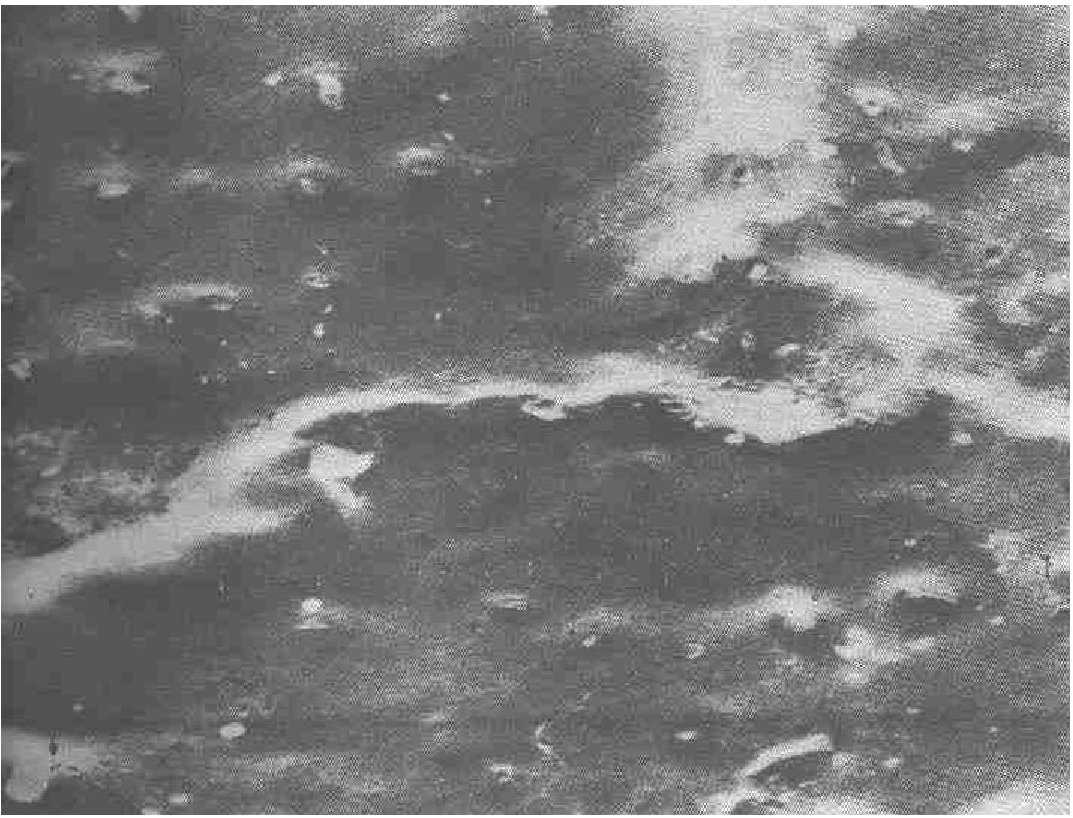

РИС. 28. Имплантат, отлитый из КХС с нарушением технологии, имеющий много инклюзий. Растровая микроскопия.Х 3000.

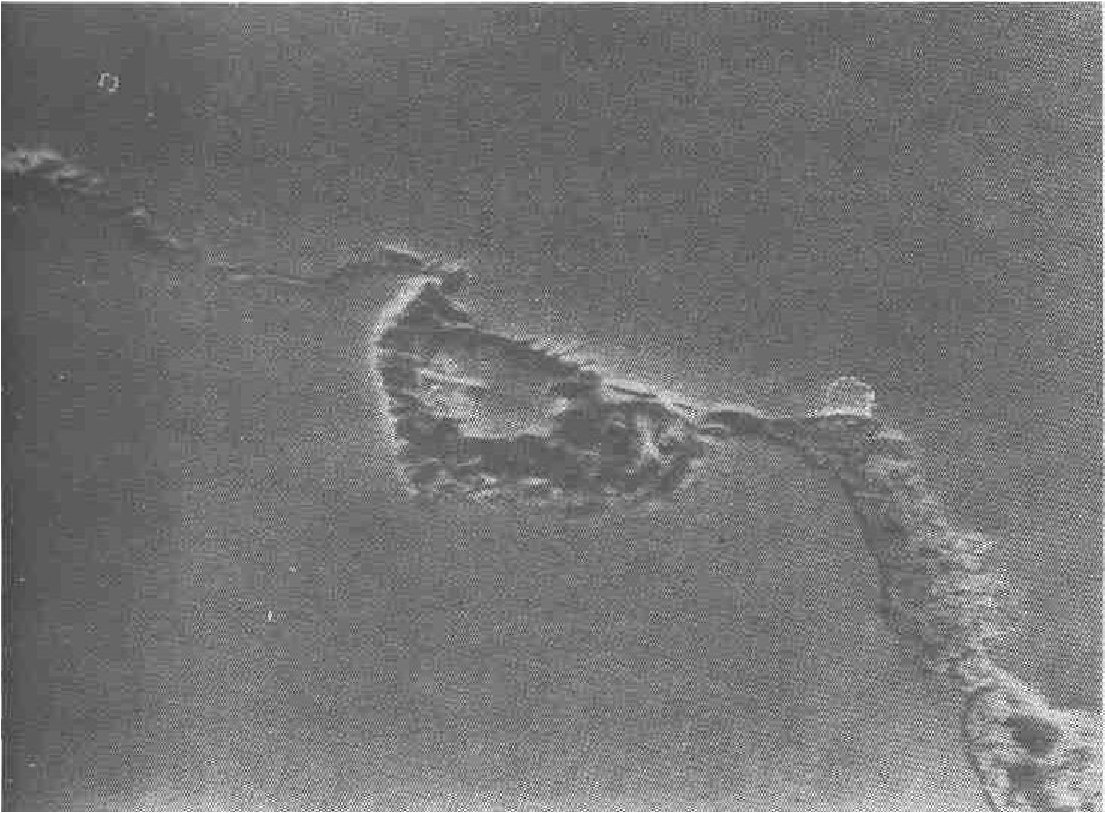

Рис. 29. Межкристаллические дефекты в сплаве КХС, выявленные после травления в царской водке. Растровая микроскопия.Х ЗООО.

ные элементы имплантата. Снимки рассматривают под увеличением, чтобы выявить пустоты, рыхлость и посторонние включения в отливке. Припасованные к контрольной гипсовой модели ЭИ и СИ импланты подлежат электрохимической полировке. Предварительно с помощью керамических головок, твердосплавных боров и эластичных дисков подготавливают их поверхность. Особое внимание обращается на поверхность шейки имплантата. Полируют имплантаты в электролите следующего состава. 12 % этилового спирта, 12 % воды 12 % фосфорной кислоты, 52 % этиленгликоля, 12 % концентрированной серной кислоты (компоненты следует смешивать в указанном порядке). Режим полировки постоянное напряжение 10 — 15 В, плотность тока 30 А/дм

, катод — свинец или нержавеющая сталь температура электролита 60 °С, время 20—30 с.

Качество полировки и механической обработки проверяют с помощью стереоскопического микроскопа МБС-1 при 88-кратном увеличении. В случае наличия мелких дефектов последние устраняют твердосплавными борами, после чего снова проводят электрополировку. Имплантаты промывают в теплой проточной воде, пользуясь кисточкой.

Необходимо подчеркнуть, что электролит для приведенного состава используется в промышленности и имеет большую работоспособность, устойчив. Изучение полученных имплантатов с помощью растрового микроскопа JHA-50A показало неудовлетворительное качество отливок из КХС. На рис. 28 видно много инклюдов и больших кристаллов различного химического состава по краям. Для выяснения прочности связи с основным сплавом указанные образцы подвергали травлению в нагретой царской водке. На рис. 29 видно, что края зоны кристаллов легко поддаются травлению. При детальном исследовании установлено, что эти образцы были отлиты в том же самом тигле, что и заготовки протезов из нержавеющей стали. Повторная плавка в отдельном тигле подтвердила недоступность плавки в тиглях, которые перед этим использовались для плавления других сплавов.

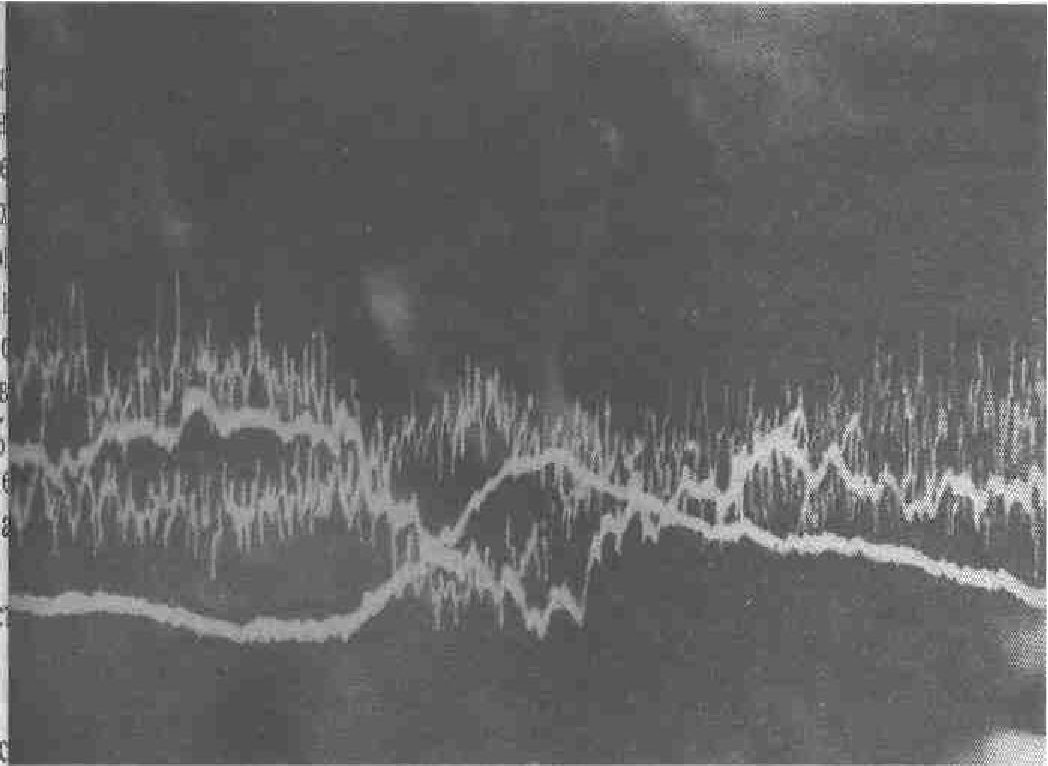

Исследование поверхности имплантатов из КХС, полученных в compo-режиме методом микрозондового электролиза, показало неравномерное распределение компонентов сплава. На рис. 30 видно скопление хрома и молибдена и обеднение кобальтом и углеродом, тогда как

Рис.30. Исследование инклюии КХС в compo-режиме. Неравномерное распределение компонентов сплава.

в других частях имплантатов — неравномерное распределение кобальта. Естественно, в этих местах будет плохая ЭХП. Надо отметить, что заводские заготовки имеют более однородную, но с микропорами посредине структуру. Уточнение технологии изготовления имплантатов позволило нам организовать их производство на должном уровне в поликлинических условиях. Учитывая актуальность имплантатов из КХС, необходимо совершенствовать сплав, технологию литья и окончательную обработкуповерхности.