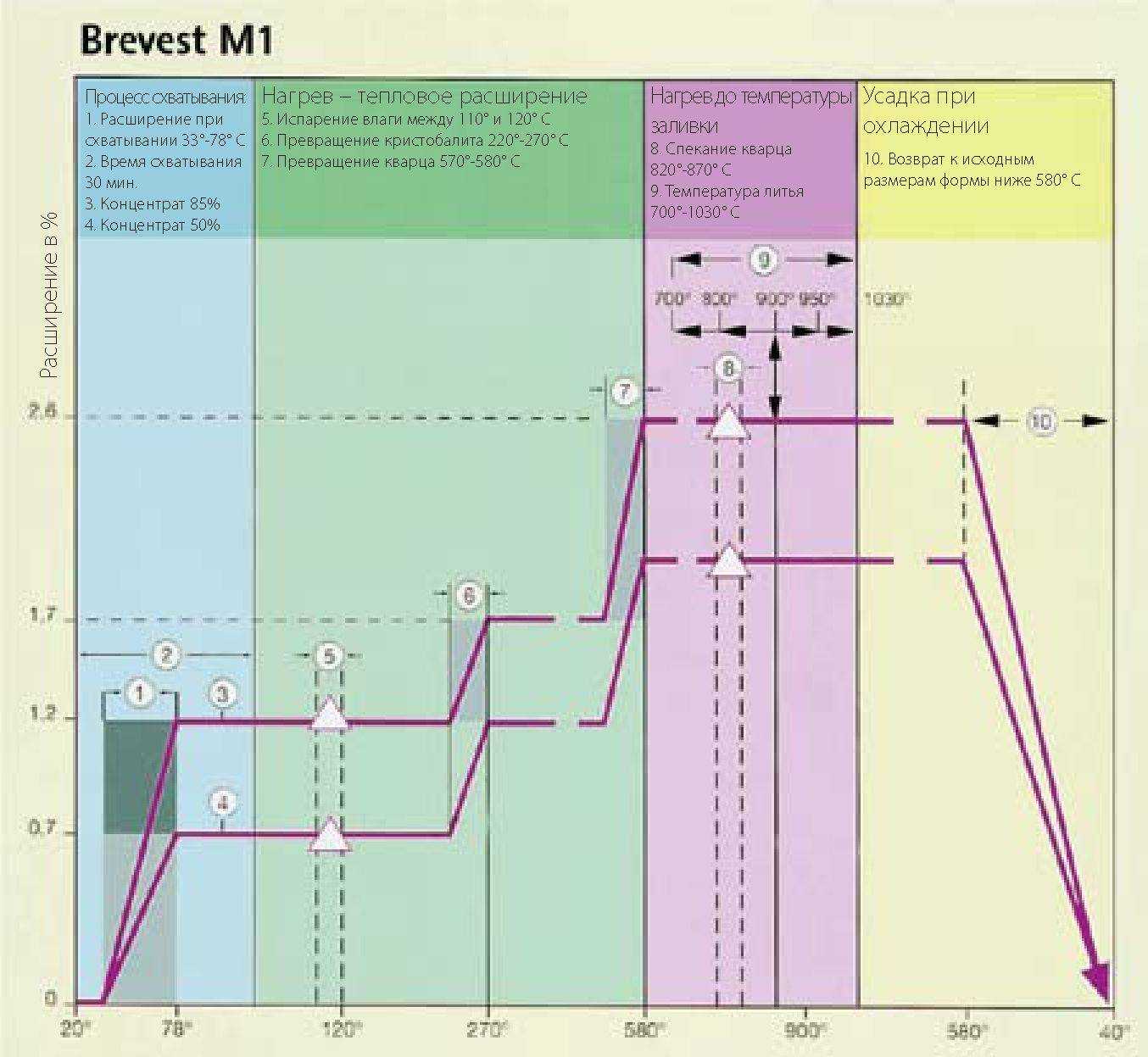

Кроме того, твердость формовочной массы определяется достаточно высокой температурой предварительного нагрева. Спекание кварца происходит между 820 ° C и 870°C. Если температура поднимается выше (между 950 ° C и 1000° C), спеченный кварц всегда приобретает высокую прочность. Кварц определяет изменение расширения формовочной массы при температуре от 570°C до 580 ° C. Дополнительно кварц отвечает за два физико-химических процесса: спекание кварца между 820 ° C и 870 ° C; восстановление параметров литейной формы при охлаждении. Кварц уменьшается в объеме при охлаждении примерно на 90% в сравнении с расширением при нагреве, но только в том случае, когда вся формовочная смесь полностью прогрета до температуры спекания кварца. Точность дозирования количества кварца в формовочной массе позволяет достичь возвращения параметров литейной полости к 0-пункту (к исходным размерам) при охлаждении и уменьшении объема формы. Это обеспечивает точную припасовку каркасов большой протяженности.

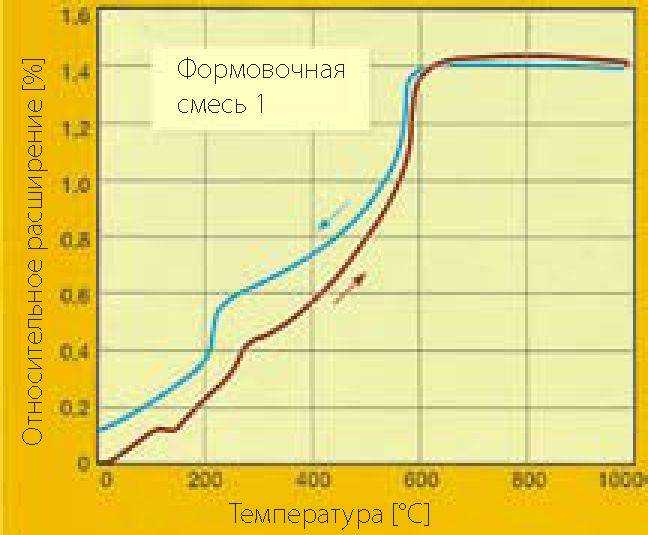

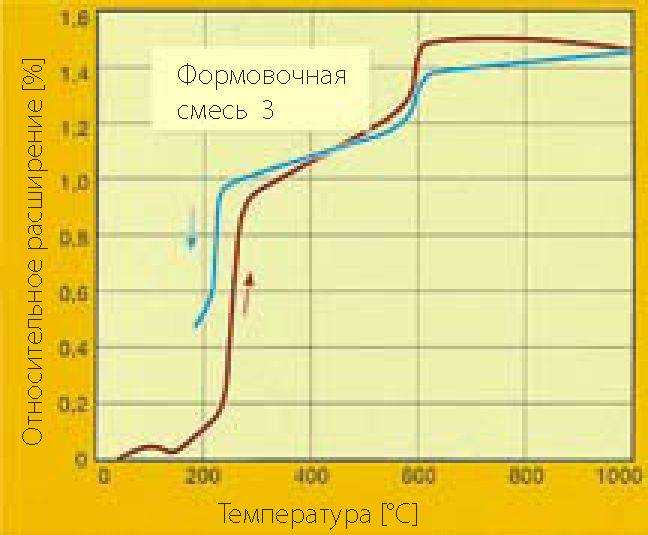

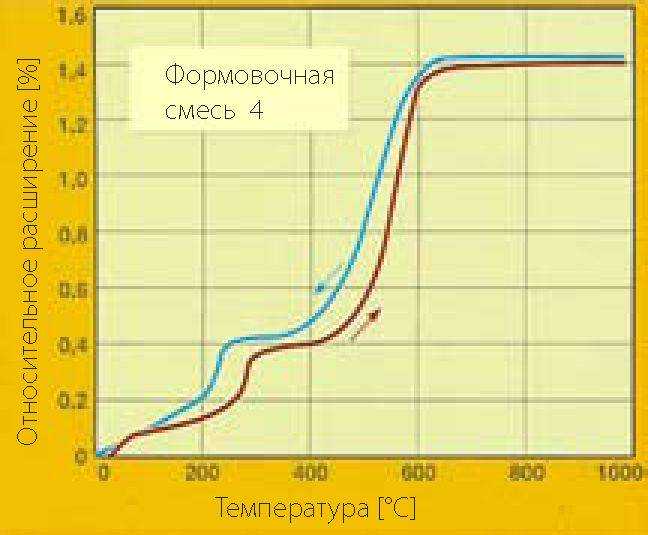

Рисунок: При термомеханическом анализе изменение размеров блока в областях превращений кристобалита и кварца находится в дилатометрическом измерении. Здесь становится также очевидным, что после преобразования кварца при 580 ° C формовочная масса больше не подвержена никаким последующим изменениям объема. Это важно для определения температуры нагрева, которой нужно достичь к моменту заливки. Форма должна быть прогрета до температуры не ниже 600 ° C, так как иначе не будет компенсирована усадка.

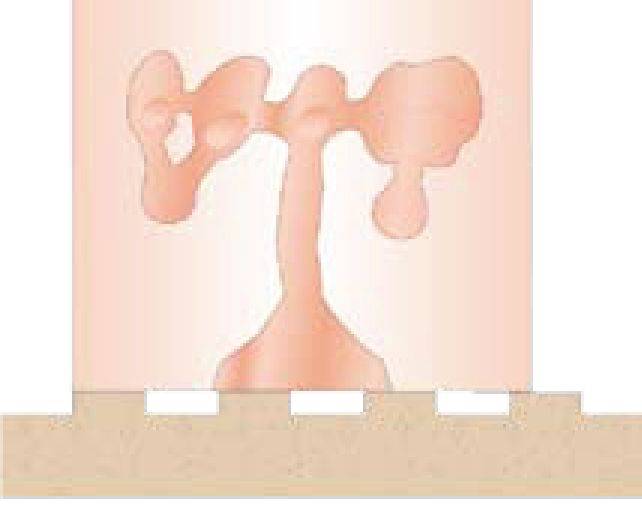

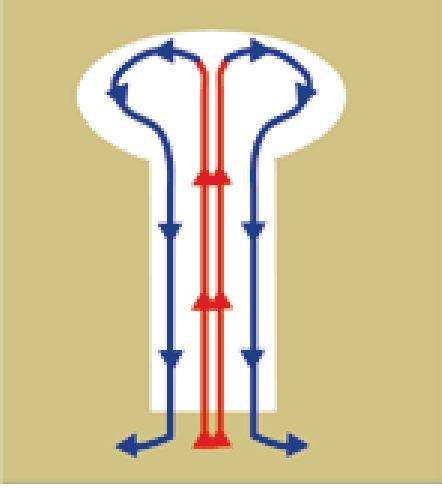

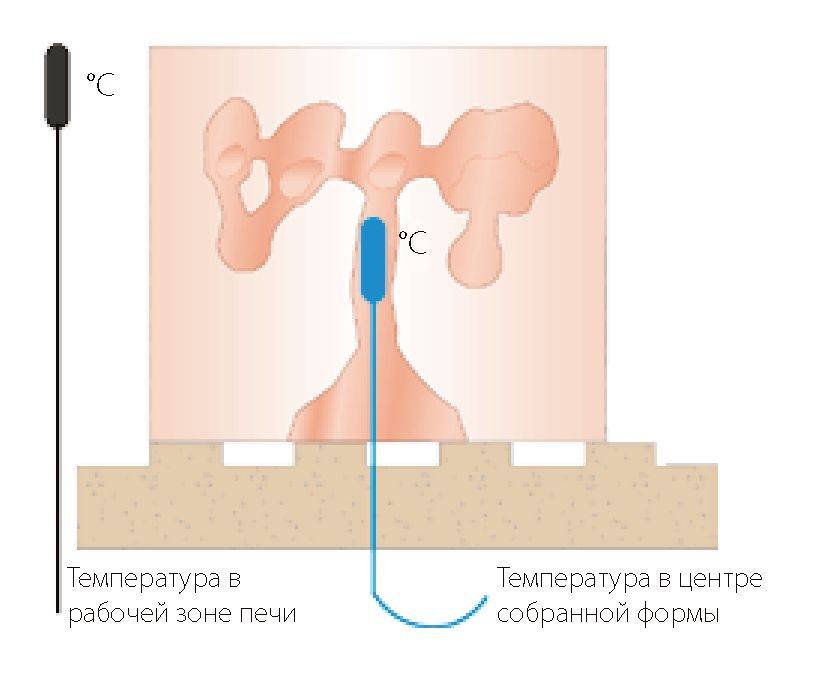

Перед нагреванием обращают внимание: Собранную форму ( опоку с формовочной смесью) помещают в печь предварительного нагрева (муфельную печь), имеющую комнатную температуру. Форму устанавливают на рифленую пластинку заливочной воронкой вниз, чтобы вытекающий воск сгорал и в пустотах возникала циркуляция горячего воздуха. В этом положении литейной формы расплавленный воск легко вытекает и сгорает в муфельной печи. Исходя из принципов термодинамики (теплый воздух поднимается вверх, холодный опускается вниз) в пустотах внутри формовочной массы возникает циркуляция воздуха. Формовочная смесь прогревается теплом печи извне, так что в центре формы ее температура ниже, чем у стенки. Если форма расположена заливочной воронкой книзу, более холодные пары воска могут быть вытеснены циркуляцией горячего воздуха и сгореть без образования золы в литейной полости формы. Чем выше поднимается температура, тем интенсивнее протекает циркуляция воздуха внутри формовочной массы и тем быстрее форма достигает конечного желаемого прогрева. Чтобы циркуляция горячего воздуха оптимально способствовала выгоранию воска, форму необходимо установить на керамической шамотной пластине с глубоким рифлением поверхности. Температура, муфельная печь и литейная форма На следующих диаграммах измерения динамики нагрева (2.11 и далее) фактическая температура печи представлена черной линией (определена управляемым зондом в центре камеры печи), синей линией изображена температура, измеренная в центре литейной формы.

|

Тепловое расширение кварц / кристобалит

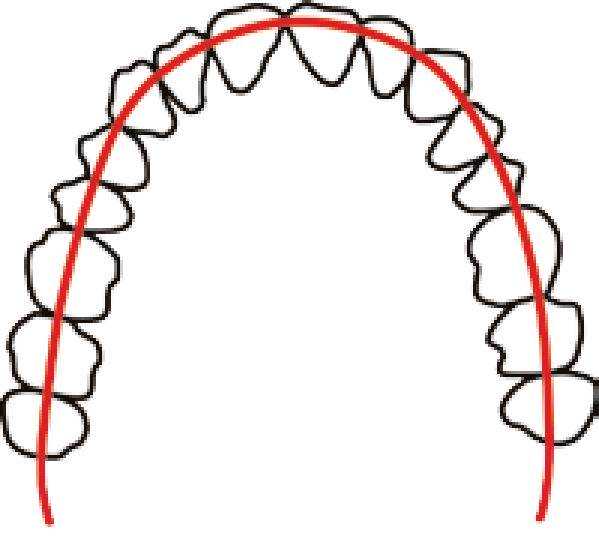

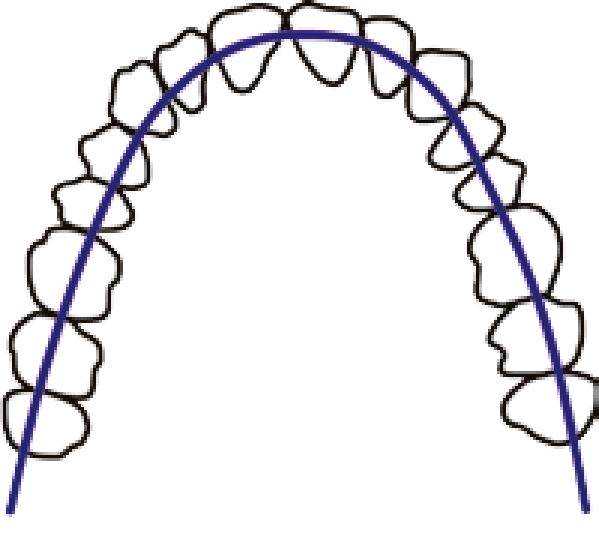

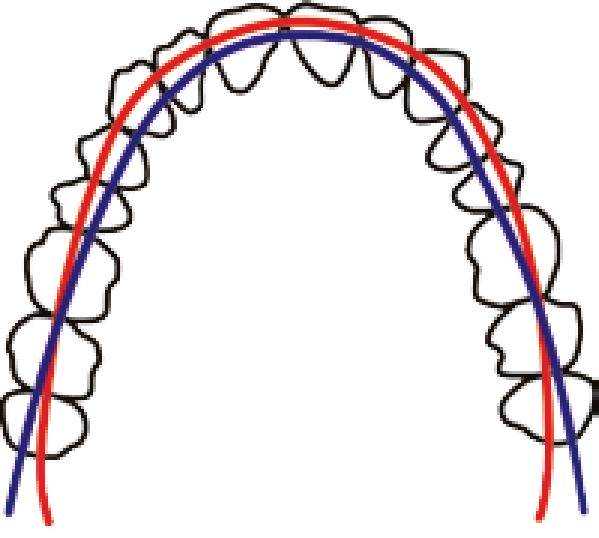

| Тепловое расширение кварц / кристобалит Перед нагревом обратить внимание: Во время нагревания опоки с формовочной массой протекает ряд физико-химических преобразовательных процессов. Основные компоненты формовочной массы - кварц и кристобалит - это термодатчики расширения. Расширение объема формовочной смеси в опоке необходимо для компенсации объемной усадки заливаемого сплава во время кристаллизации и охлаждения. В этой фазе расширения и усадки линейная геометрия середины зубной дуги должна сохраняться. У сплавов принципиально отсутствует проявление линейной усадки при литье округлых форм. Изменение геометрии зубной дуги влечет за собой уменьшение радиуса при охлаждении отливки. Усадка сплава должна быть компенсирована в литейной форме во время кристаллизации за счет свойств формовочной массы. Кристобалит как компонент в формовочной смеси относится к керамике. Кроме того, керамическая композиция считается самым стабильным и, следовательно, самым точным датчиком расширения, благодаря которому можно получить самые гладкие поверхности отливки. Кристобалит очень легко разупрочняется и позволяет легко извлечь отлитые каркасы. Кварц, как основной компонент, придает жесткость формовочной смеси в процессе спекания. Чем больше удельный вес кварца в смеси, тем жестче масса.

|