Объем «резервной» пластмассы, по нашим расчетам, должен составлять 10 % от установленного размера полостей в кювете.

Между эмульсионными частицами порошка в обычных условиях располагается воздух. Воздух будет частично вытеснен при добавлении мономера, но часть его в виде мельчайших пузырьков останется в пластмассе. Так как при литьевом прессовании воздух, оставшийся между частицами порошка после добавления мономера, выжимается в гипс, то для восполнения освобождающегося вследствие этого пространства, следует предусмотреть добавку в объеме 5 % от взятого порошка.

Надо иметь в виду, что 6—8 г от общего количества подготовленной пластмассы составляют так называемые неучитываемые расходы (остатки пластмассы на стенках стакана, на шпателе, выход пластмасс через выводные литники и т. п.). Неучитываемые расходы — величина постоянная. В расчете на каждый готовый протез они составят 1,5—2 г. Поэтому выгодно с экономической позиции использовать четырехместную кювету.

Примеры расчета.

Пример 1. В закрытую одноместную кювету через литниковую систему было залито 15 дл (см

) воды. К 15 дл воды следует добавить: на создание резервной части пластмассы 10 %, т. е. 2 см

; на вытеснение воздуха между эмульсионными частицами порошка 5 %, т. е. 1 см

; на неучтенные расходы — 6 г, т. е. 6 см

. Итого следует добавить 9 см

порошка.

Следовательно, для формования протеза • необходимо взять 24 см

порошка.

Пример 2. При опускании восковой конструкции полного съемного протеза в воду (способ второй) из сосуда было вытеснено 15 дл (см

) воды.

Следует вычесть: объем 6 фронтальных зубов — 2 см

, объем 4 премоляров — 2 см

, объем 4 моляров — 3,2 см

. Итого — 7,2 см

К оставшемуся объему надо прибавить: на входящий литник — 2 см

, на разводящие литники (на 1 см по 0,5 см

) — 2 см

, на неучтенные потери — 6 см

, на создание «резерва» для давления — 4 см

и на вытеснение воздуха 5%, т. е. 1 см

. Итого— 15 см

. Таким образом, для формования данного протеза необходимо взять 22 см

порошка пластмассы.

Количество мономера по отношению к определенному объему порошка берется в соответствии с инструкцией. Проводя расчеты и записав их в рабочем наряде, необходимо порошок, мономер, мерные цилиндры, а также сосуд в котором будет проведено замешивание, поместить в камеру холодильника и приступить к подготовке загрузочной камеры.

Подготовка загрузочной камеры. Этап формования пластмассы является наиболее ответственным. Брак, допущенный на этом этапе, фактически неустраним. В случае неудачи протез придется готовить заново. Это неприятно с психологической стороны для больного, врача и техника, не говоря о нежелательных материальных затратах.

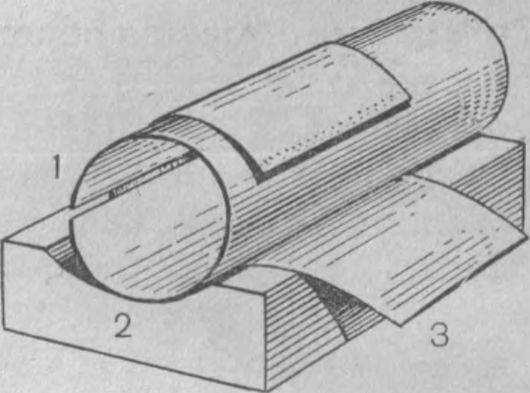

Тем зубным техникам, которые будут осваивать описанную методику формовки протезов путем литьевого прессования, рекомендуем сначала провести этот этап на фантомных протезах. Полагаем, что руководство поликлиники сможет выделить необходимое количество материалов за счет бюджетного фонда. На этапе формования пластмассы весьма важную роль играет подготовка загрузочной камеры после охлаждения кюветы. Загрузочная камера должна быть совершенно чистой, чтобы в литники не попали крошки гипса или остатки затвердевшей ранее использованной пластмассы. Загрузочная камера должна быть совершенно точно установлена в том положении, которое ей было придано в момент загипсовки. Если на поверхности соприкосновения прижимной плиты с поверхностью гипса произошел отлом гипса и кусочки утрачены, то, чтобы во время формования не произошла утечка пластмассы, следует в поврежденном участке поместить немного замазки на масляной основе и с усилием прижать прижимную пластинку, смазав предварительно поверхность ее вазелином, а затем снять прижимную плиту. Чтобы пластмасса, заливаемая в загрузочную камеру, не приставала к стенкам и остатки легко было удалить, следует на её стенках создать изоляционный слой. Лучшим изоляционным материалом является полиэтиленовая пленка. Для создания изоляционного слоя предлагаем использовать пустотелый цилиндр (рис. 23) из листовой латуни шириной 120 мм и толщиной 0,5 мм. Цилиндр изгибается так, чтобы между краями была щель в 5 мм. Наружный размер цилиндра должен быть на 2 мм меньше внутреннего диаметра загрузочной камеры. В процессе работы цилиндр оборачивают двумя слоями 0,1 мм полиэтиленовой

23. Приспособление для заготовки изоляционной пленки.

1 — металлический цилиндр, 2 — подставка, 3 — полиэтиленовая пленка.

пленки, чтобы края перекрывались на 5—6 мм. По линии перекрытия пленку отрезают горячим металлическим шпателем. Слои пленки в этом месте свариваются. Цилиндр сжимают рукой (размеры его благодаря расстоянию между краями уменьшаются) и полиэтиленовая заготовка свободно снимается. Заготовки рационально делать заранее.

Следующей манипуляцией является нанесение изоляционного слоя на гипс, где располагаются отверстия входных литников. К данной манипуляции приступают непосредственно перед помещением пластмассы в загрузочную камеру. На дне камеры имеются устья входных каналов. Если пластмасса затечет в ` канал до начала формования, то вследствие адсорбции мономера гипсовыми стенками канала попавшая в канал порция пластмассы потеряет текучесть и может образоваться «пробка», продавить которую не представляется возможным, иногда даже при очень усиленном давлении. Чтобы предотвратить затекание пластмассы в устьевую часть входных литников, над ними следует создать перекрытие. Перекрытие должно быть таким, чтобы при давлении на пластмассу резиновым поршнем оно свободно разрушилось и «пропустило» пластмассу по литниковой системе внутрь кюветы. При разработке этого технологического этапа мы испытывали промасленную бумагу, полиэтиленовую пленку и алюминиевую фольгу, используемую для обертки пищевых продуктов. Бумага плоха тем, что не позволяет плотно установить загрузочную камеру. Полиэтиленовая пленка, если имеются 2—4 входных литника, прорывается, как правило, сначала из одного входного литника, и только в конце формования у остальных. В результате первые порции пластмассы, заполнив основную полость, начинают после этого перемещаться в другие полости. Таким образом путь движения пластмассы слишком удлиняется, что нетехнологично. Лучшим изоляционным материалом в конечном итоге оказалась тончайшая пищевая алюминиевая фольга. Из фольги специальным пробойником или ножницами заранее вырезаются диски размером на 10 мм больше диаметра загрузочной камеры. Диск укладывают так, чтобы он перекрывал границу края загрузочной камеры на 5 мм. Загрузочную камеру с прижимной плитой устанавливают (по меткам) на прежнее место и с усилием прикручивают барашковыми гайками. Заглянув.

внутрь загрузочной камеры, надо убедиться, что мембрана не сместилась и плотно прижата по краям, и после этого в камеру вставить подготовленный «изоляционный цилиндр» из полиэтиленовой пленки. Таким образом, внутренние стенки и дно загрузочной камеры оказываются покрытыми изоляционным слоем (рис. 24). После этого кювету с загрузочной камерой, чтобы они не согревались, можно вновь поместить в холодильник.