/

мин, фторакс — 1 — 1 `/

мин, редонт—`/г мин—1 мин, протакрил — `/г—1 мин. За это время из пластмассы вверх перемещаются крупные пузырьки воздуха.

По истечении указанного времени над поршнем устанавливаются поршневое устройство и приступают к формованию. Быстрым вращением винта поршень погружают в камеру. Ограничительная мембрана прорывается, и пластмасса по литьевым каналам заполняет полости в кювете. О заполнении формуемого пространства судят по появлению пластмассы в выводных каналах. Как только пластмасса появилась в выводных каналах, их закрывают заранее приготовленными использованными спичками.

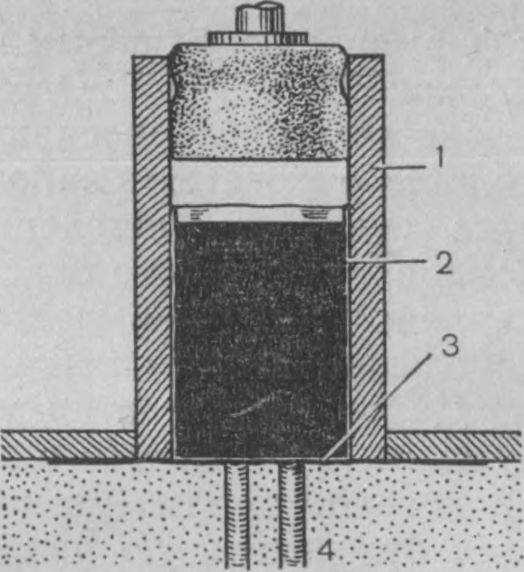

24. Схема изоляции фольгой в загрузочной камере. 1 — загрузочная камера, 2 — изоляция из пленки на стенках камеры, 3—изоляция из фольги на дне, 4 — литниковые каналы перекрытые фольгой.

Далее следует этап уплотнения формуемой массы путем периодического подкручивания винта. При этом происходит сжатие резинового поршня, что обеспечивает относительную непрерывность создаваемого давления.

Уплотнение проводится с целью выжима мономера, удаления воздушных пор и спрессования эмульсионных частиц порошка. При этом следует использовать таблицу с расчетными данными, в основе которых лежит объем формуемого первоначально взятого порошка.

Пример расчета (АКР-15). В кювете проводится формование пластмассы, на подготовку которой было взято 20 см

порошка. На 20 см

формуемого порошка по инструкции берется 10 см

мономера. Из 10 см

мономера может быть выжато в гипс не более 30 %, т. е. 3 см

. Может быть вытеснено до 5 % воздуха, расположенного между эмульсионными частицами, т. е. 1 см

. Следовательно, необходимо в процессе уплотнения компенсировать уменьшение объема на 4 см

. Исходя из формулы V = nr

-h, где: V — объем, утрачиваемый в процессе уплотнения; г — радиус цилиндра загрузочной камеры; h — перемещение поршня в процессе уплотнения, можно определить, на сколько оборотов следует вращать винт при определенном шаге винта.

Для удобства в работе мы исходя из размера нашей загрузочной камеры и шага винта сделали таблицу расчета, где отражено, какое число оборотов надо сделать, чтобы уплотнить определенное количество формуемой массы. Такую таблицу следует создать в каждой лаборатории. А когда шприц-кюветы будут выпускаться промышленным путем, то соответственно к ним будут придаваться инструкции с расчетом.

На основании многолетнего практического опыта рекомендуем, и это существенно важно, винт вращать с интервалами, так как мономер и мелкие пузырьки воздуха вытесняются в гипс постепенно. Образно говоря, надо дать время, чтобы они могли выйти — «протиснуться» сквозь вязкую массу пластмассы. Например, при расчете определено, что для уплотнения 20 см

пластмассы следует провести 2,5 оборота. Поступать следует так. В течение 1-й минуты провести по

/з оборота через каждые 15 с, затем в течение.

2-й минуты по `/

оборота через 20 с и в период.

3-й минуты по `/в оборота через 30 с. Таким образом, принцип уплотнения довольно прост. Величина оборота винта уменьшается, а время между оборотами увеличивается.

Когда уплотнение окончено, кювету надо выдержать при комнатной температуре 8—10 мин, сделать еще `/г оборота для деформации резинового поршня с целью создания резервного давления и приступить к полимеризации.