Рис. 48, Расположение и ширина литниковых каналов.

а — при лнтье коронок; б — при литье тел мостоввдного протеза.

Для получения качественной литой детали протеза необходимо тщательно выполнить все этапы, связанные с подготовкой литья, и правильно провести сам процесс литья.

Процессу литья деталей протезов предшествует моделировка образца детали из воска, изготовление и установка литниковой системы, покрытие восковой модели облицовочным огнеупорным слоем, формовка детали в кювету для литья, выплавление из кюветы воска, сушка формы, плавление и заливка в кювету металла.

Моделировка восковой модели для литья. Для получения литой детали протеза прежде всего необходимо изготовить восковую модель. Для изготовления восковой модели применяется специальный тугоплавкий моделировочный воск, окрашенный в голубой цвет, а также базисный воск.

Моделировка детали протеза (зубов, бюгеля, кламмера, полукоронки) производится на гипсовых или комбинированных моделях, полученных по слепкам или оттискам у больного, нуждающегося в протезировании.

При изготовлении промежуточной части мостовидного протеза между металлическим`!! коронками на модели в область дефекта укладывают валик моделировочного воска, размечают его на части в зависимости от количества отсутствующих зубов, производят гравировку каждого зуба с учетом анатомической формы и отношения к антагонистам.

При изготовлении литого бюгеля вначале на модели очерчивают границы формы, а затем по контурам моделируют из воска бюгель.

При изготовлении вкладок восковая модель может быть получена непосредственно в полости рта или также на модели. После моделировки восковую деталь снимают с модели, склеивают с литником и укрепляют на подставке с конусом для покрытия огнеупорной массой и формовки в металлическую кювету (опоку) (рис. 49).

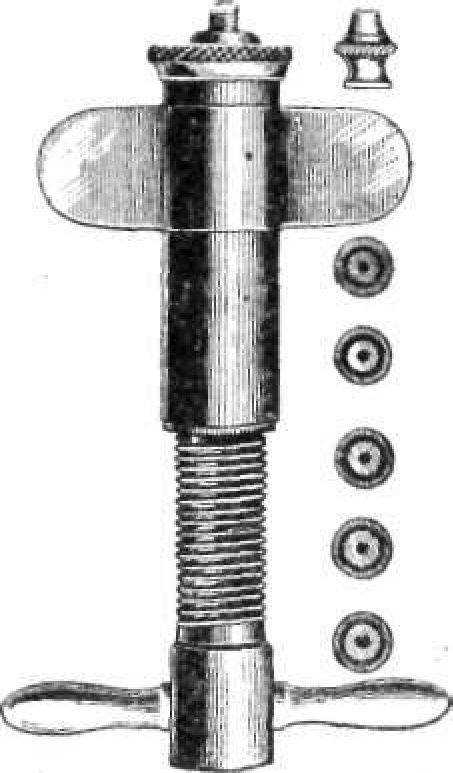

Изготовление и установка литниковой системы. Литники изготовляют из воска с помощью специального металлического шприца с винтовым поршнем. Шприц имеет канюли различного диаметра, он называется аппаратом для получения восковой нити (рис. 50).

В аппарат закладывают воск, корпус подогревают над пламенем спиртовки для размяг-* чения воска и винтовым поршнем через канюлю воск выдавливают в виде тонких стержней.

Литник можно изготовить из проволоки толщиной 2—2,5 мм в виде штифтов. Если отливается крупная деталь, количество литников на восковую модель устанавливают с расчетом равномерной разливки металла в форме.

При изготовлении литниковой системы следует учитывать возможность образования усадочных раковин в детали протеза. Как описывалось выше, избежать усадочных раковин.

можно путем создания дополнительного «депо» жидкого металла в воронкообразном расширении формы.

Для создания «депо» металла в литниковом канале на литнике, который подводят и склеивают с деталью протеза в виде штифта, делают шарообразное утолщение (муфта) из воска диаметром в 2—2,5 раза больше, чем диаметр литника. За счет такой конструкции литниковой системы после выплавки

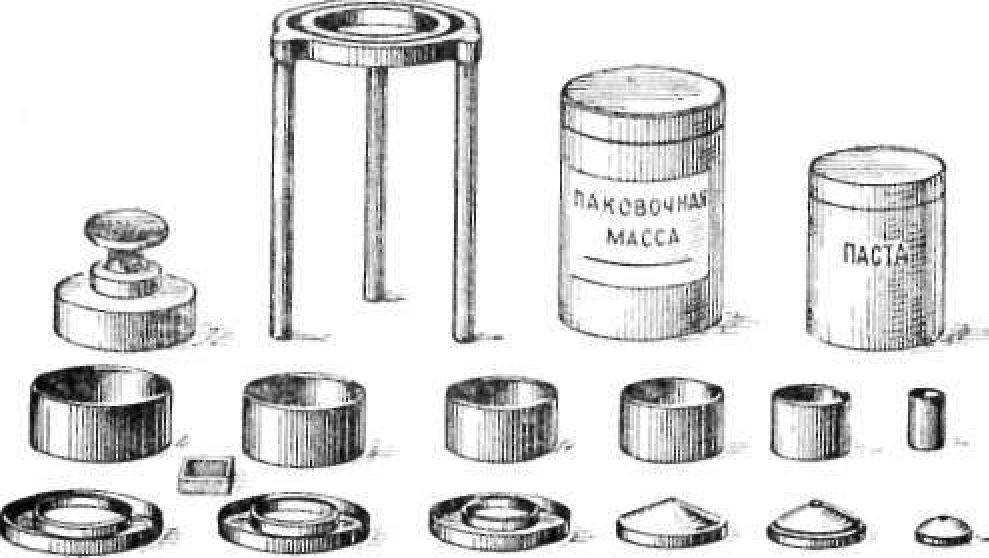

Рис. 49. Общий вид заготовки.

перед литьем. / — восковая модель зубов; 2 — литник; 3 — подставка с конусом; 4 — металлическая опока.

Рис. 50. Аппарат для получения восковой нити.

воска из кюветы и литья металла в образовавшееся расширение литникового канала затекает жидкий металл, предотвращающий образование усадочных раковин в детали протеза (см. рис. 48).

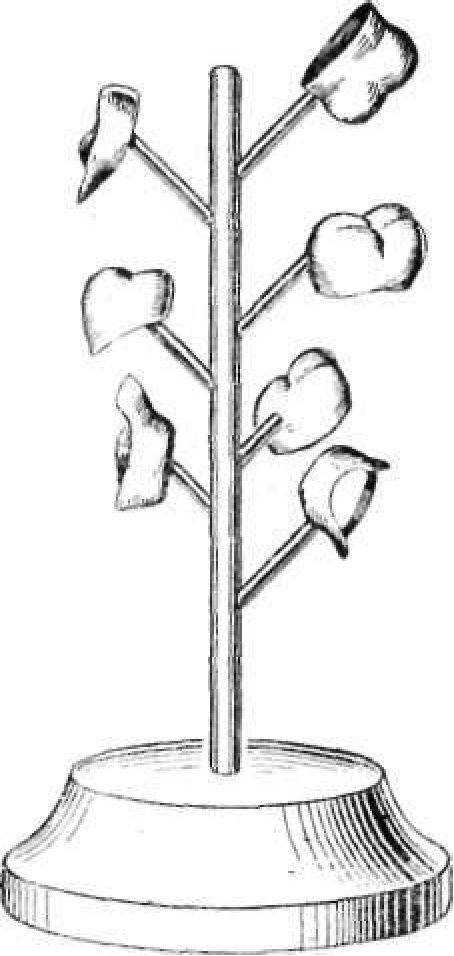

При изготовлении литниковой системы необходимо правильно располагать литники по отношению к детали протеза, чтобы меньше было крутых изгибов, тогда жидкий металл лучше затекает в форму. Если отливают одновременно несколько деталей, то литниковую систему, формируют в виде «елочки». От более толстого основного штифта диаметром 3—4 мм отходят более тонкие штифты диаметром 1,5—2 мм, с которыми соединена деталь протеза (рис. 51).

Формовка. Вторым этапом подготовки к литью является создание огнеупорного покрытия восковой модели и формовка.

Для формовки деталей протеза применяют металлическую кювету-опоку, представляющую собой толстостенное кольцо. Диаметр кольца зависит от величины отливаемой детали.

Восковую модель, предварительно покрытую огнеупорной «рубашкой», литниками укрепляют на конусе, накидывают кювету и через верхнюю открытую часть кюветы заливают упаковочную, формовочную массу (см. рис. 49).

При литье деталей из золотого и платинового сплава формовочная масса состоит из 2 частей гипса и одной части шамотной глины или пемзы или тонкого речного песка. Такая формовочная масса обладает хорошей связью, при нагревании не трескается, огнеупорна.

При литье из нержавеющей стали формовочная масса применяется двух видов: одна — для создания облицовочного слоя деталей и литников, вторая—для формовки.

Рис. 51. Расположение литникообразующих штифтов при отливке нескольких деталей.

Процесс формовки проводят следующим образом: восковую деталь, установленную на конус литниками, покрывают облицовочной массой с помощью кисточки пли несколько раз погружают деталь в жидкую массу.

Покрытая таким образом несколькими слоями облицовочной массы восковая деталь получает огнеупорную оболочку, которая подвергается просушке при комнатной температуре.

После просушки на конус устанавливают формовочную кювету (опоку) и заполняют ее формовочной массой.

Формовочная масса фиксирует и упрочняет облицовочный слой с внешней стороны. После просушки и выплавления воска из кюветы облицовочный слой имеет с внутренней стороны точные контуры восковой детали.

После формовки кювету снимают с конуса и устанавливают в сушильную печь или на пламя горелки для просушивания и обжига формы. Нагревание кюветы проводят вначале медленно при температуре 80—100° до выплавления воска; когда воск выплавится, температуру постепенно повышают до 800—900° (до красного каления) .

Просушивание и обжиг лучше проводить в муфельной печи. Быстрое нагревание кюветы при просушке и обжиге может привести к образованию трещин в формовочной массе, что отрицательно повлияет на литую деталь.

При литье из золота облицовочный слой восковых деталей можно не делать.

После моделирования деталь сразу формуется в кювету.

Формовочную массу размешивают в воде до жидкой сметанообразной консистенции и заливают в кювету, в которой на конусе укреплена модель для литья. При этом нужно следить, чтобы при заливке не образовались пузырьки вокруг восковых деталей.

Литье. Аппараты для литья имеют двоякое назначение. Одни применяются для плавления металла, вторые— для нагнетания расплавленного металла в кювету (форму).

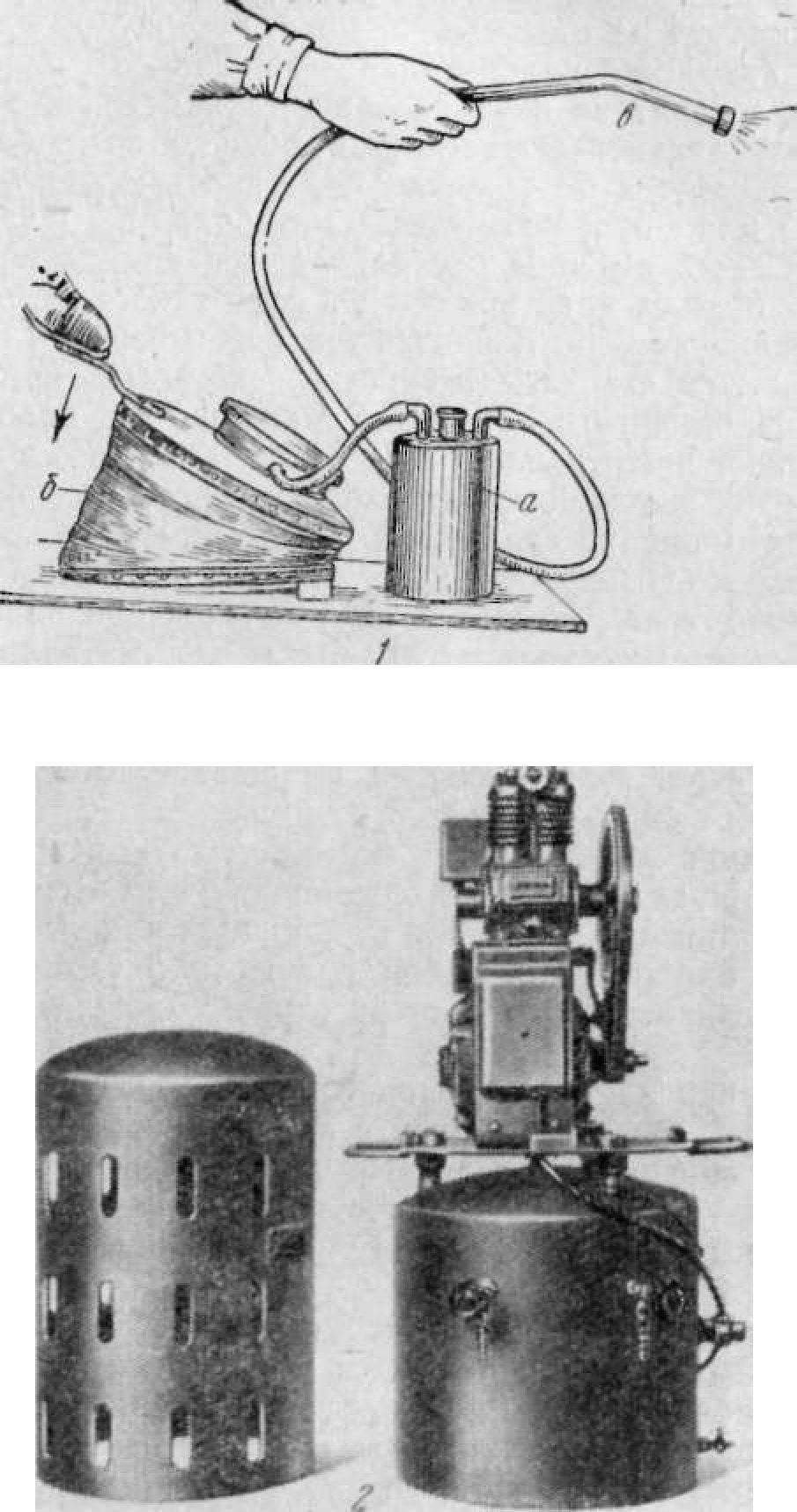

Для литья из золота плавильным аппаратом служит паяльный аппарат с механическим компрессором или

Рис. 52. Паяльный аппарат.

/ — ножной: а — Сачок; б — мех; в — паяльный наконечник (пистолет); 2 - компрессор электрический.

ножным кузнечным мехом (рис. 52, /, 2). Паяльный аппарат состоит из трех частей: меха, резервуара для бензина и паяльного наконечника — горелки.

Мех состоит из двух деревянных пластинок вытянутой, полуовальной формы, один конец их соединен шарниром. Снаружи по боковым поверхностям мех обтянут колеей или прорезиненным материалом. Пластинки с внутренней стороны расталкиваются спиральной пружиной. Между пластинками за счет такого устройства образована камера. В центре нижней и верхней пластинок имеются сквозные отверстия, которые прикрываются шарнирными, свободно падающими клапанами. Клапан на нижней пластинке открывается внутрь меха, клапан на верхней пластинке — наружу, под воздухосборник (колпак, сделанный из резины). От воздухосборника к бензиновому бачку отходит резиновый шланг, по которому нагнетается воздух в бачок при работе мехом. Воздух поступает в бачок через металлическую трубку, впаянную в крышку бачка. Трубка опущена почти до дна. Это сделано для того, чтобы струя воздуха, проходя через толщу бензина, смешиваясь с его парами, образовала смесь бензина с воздухом.

Из бачка горячая смесь через короткую вторую трубку, впаянную в крышку и соединенную со вторым резиновым шлангом, поступает в паяльный наконечник. Последний представляет собой полую трубку, один конец которой соединен со шлангом, второй заканчивается раструбом.

Регулировка поступления горячей смеси производится краном, вмонтированным в наконечник.

Мех приводится в действие ногой через педаль. За счет воздухосборника, установленного на крышке меха, во время работы мехом воздух почти непрерывной струей поступает в бачок.

Паяльный аппарат с электрическим компрессором отличается от ножного аппарата тем, что мех заменен системой механического компрессора. Воздух накачивается в воздухосборник с помощью насоса, который приводится в движение электромотором.

Давление воздуха в аппарате поддерживается постоянным. Регулировка работы компрессора — включение и выключение мотора — автоматическая.

При сгорании горючей смеси в паяльном наконечнике температура развивается до 1200°.

Для плавления нержавеющей стали используют электропечи конструкции Д. Н. Цитрина, И. П. Корнеева (рис. 53, а, б) и электропечи с высокочастотным током.

Наиболее старым методом плавления стали является метод плавления вольтовой дугой и ацетиленовой горелкой. Температура вольтовой дуги может достигнуть 3000°.

После плавления стали или золота в электропечи или с помощью паяльного аппарата следует провести заливку жидкого металла в форму.

Жидкий расплавленный металл обладает достаточной жидкотекучестью, однако самотеком заполнить всю форму не может. Для заполнения формы металлом применяют три принудительных метода заливки: 1) литье под давлением; 2) центробежное литье; 3) вакуумное литье.

Литье под давлением.

Существуют две системы аппаратов для заливки жидкого расплавленного металла под давлением: аппарат Зольбрига— Платшека и аппарат Бернса для литья под давлением сжатым воздухом (рис. 54, а, б).

Аппарат Зольбрига— Платшека имеет массив-

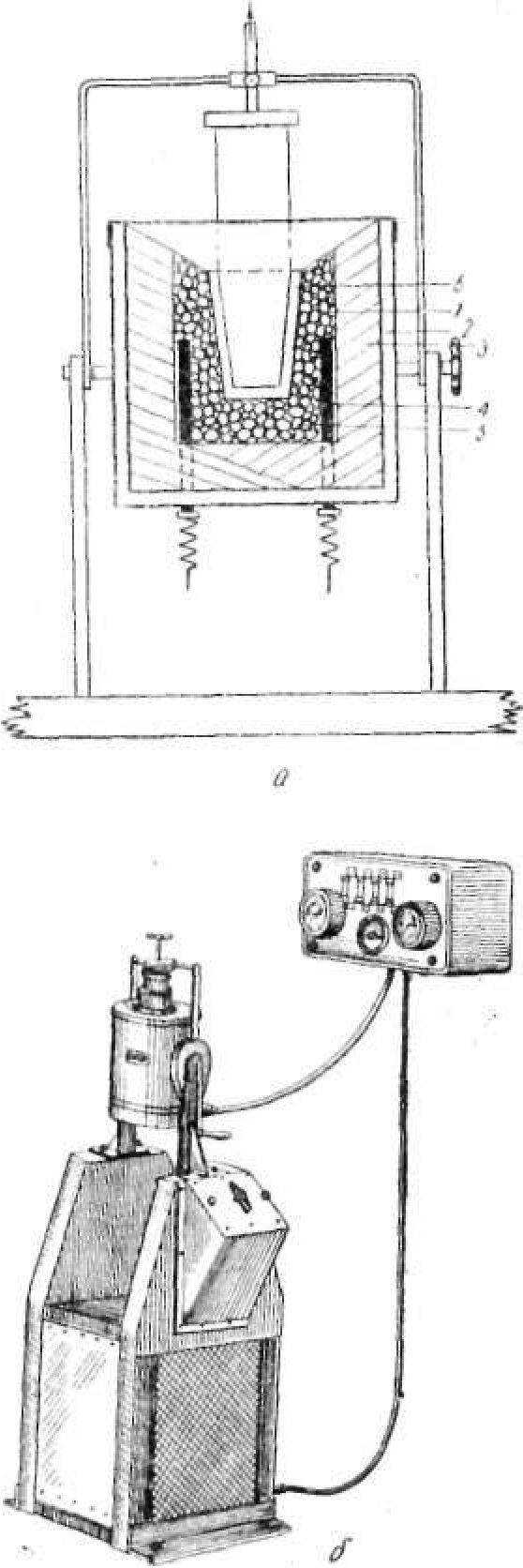

Рис. 53. Электропечи для плавки стали.

а — конструкции Цитрина: / — керамический цилиндр; 2— металлическая печь; 3 — огнеупорный слой асбеста; 4 — угольные электроды; 5 — кусочки графита; 6 — огнеупорный тигель; б — конструкции Корнеева!

ную Металлическую подставку. На подставке сделан прилив для укрепления рычага. К средней части рычага прикреплена крышка, в которую закладывается смоченный.

водой асбест. Соответственно расположению крышки на подставке имеется гнездо для установки кюветы, в которой есть полость по форме детали протеза.

Приготовленную форму (прогретую до температуры 600—800°) устанавливают на подставку, плавят металл в воронкообразном углублении формы и, как только металл расплавится, рычаг опускают на кювету, при этом крышка плотно закрывает кювету. Под крышкой образуется пар, создается давление на расплавленный металл, и металл хорошо затекает через канальцы в форму.

По такому же принципу устроен аппарат Бибера (рис. 55). Аппарат Бибера состоит из серии кювет, подставок для кювет, конуса для загипсовки восковой модели и металлической хлопушки. Асбест или влажную глину закладывают в хлопушку. Процесс литья в аппарате Бибера проводится так же, как в аппарате Зольбрига— Платшека.

Аппарат Бернса имеет более сложную конструкцию. На подставке установлен ручной насос типа велосипедного, только большего размера, шланг насоса соединен с баллоном — воздухосборником объемом примерно 15—20 дм

. На крышке баллона установлен манометр, определяющий давление в баллоне (не следует превышать 3 атм). От воздушного баллона отходит шланг, соединенный с системой рычагообразной передачи и крышкой для накрывания кюветы (формы) после расплавления металла.

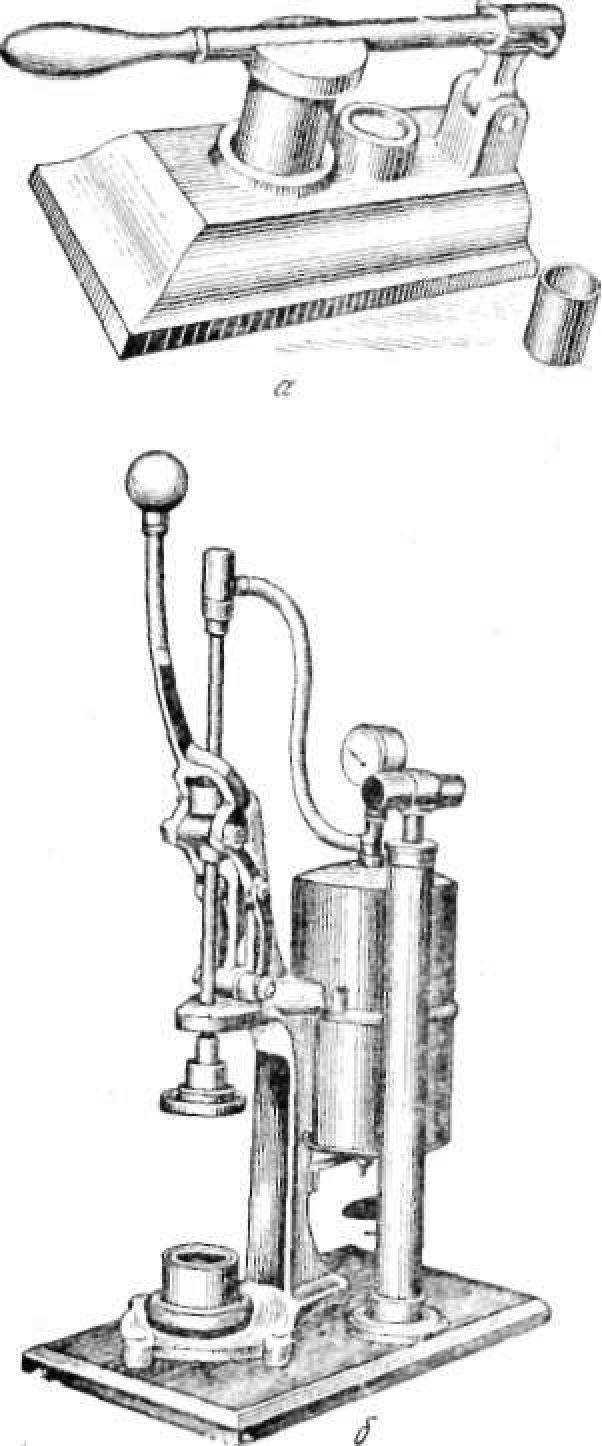

Рис. 54. Аппараты для литья.

— Зольбрнга—Платшека; 6 — Бернса.

Рис. 55. Приспособления для литья Бнбера.

Когда рычагом к кювете прижимается крышка, в это время открывается кран и воздух устремляется под крышку, создается давление на расплавленный металл, заполняется форма (см. рис. 54, б).

Система указанных аппаратов используется для литья золота и нержавеющей стали при непосредственной плавке в кювете при помощи паяльного аппарата, ацетиленовой горелки или вольтовой дуги.