Выпускаемые промышленностью стандартные образцы проволоки на всегда могут быть использованы в качестве сырья, поэтому в зуботехнических лабораториях следует иметь оборудование для изготовления проволоки.

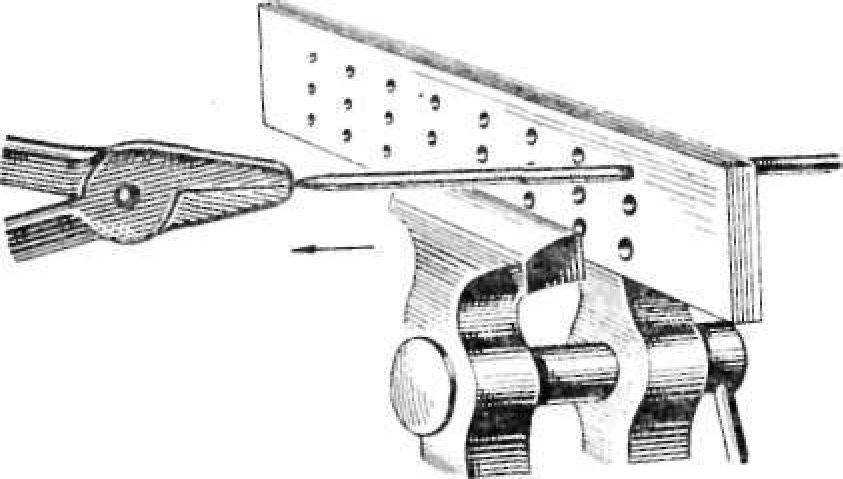

Проволоку получают методом волочения: протягивают через специальные приспособления с отверстиями— волочильные доски (рис. 70).

В промышленности процесс волочения механизирован, используются специальные волочильные машиныстанки, на которых можно получить проволоку различного диаметра, толщиной до 0,1 мм и различной формы в сечении: круглую, квадратную, чечевицеобразную, полукруглую.

В основе процесса волочения лежит протягивание проволоки через волочильные доски, изготовленные из твердых сплавов стали, или вставленные в доску алмазные плашки. Протягиваться могут только те металлы и сплавы, которые обладают достаточно высокой вязко стью и текучестью.

При протягивании металл пропускают последовательно через отверстия волочильной доски, постепенно перемещая его от наиболее крупного отверстия к отверстиям с меньшим диаметром. Переход диаметра отверстий от одного к другому сделан по определенному расчету для различных металлов. Например, для золота разница в диаметре может быть не более 15%, для железа — 10%, для стали — 5%.

В условиях зуботехнической лаборатории волочение производится через специальные волочильные доски (см. рис. 70).

Рис. 70. Волочильная доска, закрепленная в тисках, для протягивания проволоки вручную.

Волочильную доску закрепляют в настольных тисках, берут металлический стержень, предварительно полученный методом литья, или проволоку крупного диаметра, отжигают пламенем паяльного аппарата для придания большей вязкости — снятия наклепа, поверхность прутка смазывают мыльным порошком или машинным маслом для уменьшения трения при протягивании через отверстие доски, один конец вставляют в отверстие доски и протягивают вручную, захватив конец крупными плоскогубцами.

Последовательно переводя из одного отверстия в другое, получают проволоку нужного диаметра. В процессе волочения, так же как и при прокатке, изменяются структура и механические качества металла.

Поверхностные слои металла из кристаллического состояния переходят в волокнистое. Волокна на поверхности будут более длинными, чем в подлежащих слоях. В средней части стержня структура может оставаться кристаллической, но от механического усилия и здесь происходит перераспределение молекул.

Изменение структуры металла во время волочения приводит к понижению вязкости, увеличению хрупкости, образуется так называемый наклеп. Для придания обрабатываемому металлу прежних свойств следует периодически его прокаливать.