Эластомерные оттискные материалы относятся к полимерам, которые применяются при температуре выше температуры их стеклования,Т

. В таких материалах текучесть все более и более возрастает с подъемом температуры относительно температуры их стеклования.

Вязкость полимеров, используемых для оттискных материалов, прежде всего зависит от их молекулярной массы, (т.е. длины полимерных цепей), а также от присутствия добавок, таких как наполнители.

Таким образом, мы имеем дело с материалами, которые обладают текучестью при комнатной температуре, но могут отверждаться за счет соединения длинноцепочечных макромолекул. Этот процесс со единения молекулярных цепей с образованием трехмерной сетки известен под названием поперечного сшивания макромолекул,( этот процесс представлен в Главе 1.6). Именно данный процесс является основой перехода всех эластомерных материалов из жидкого состояния в твердое эластичное.

Существуют три основные группы эластомерных оттискных материалов:.

♦ полисульфиды.

♦ полиэфиры.

♦ силиконы.

Вначале будет представлена химическая основа этих оттискных материалов, а затем мы обсудим их свойства.

Полисульфиды.

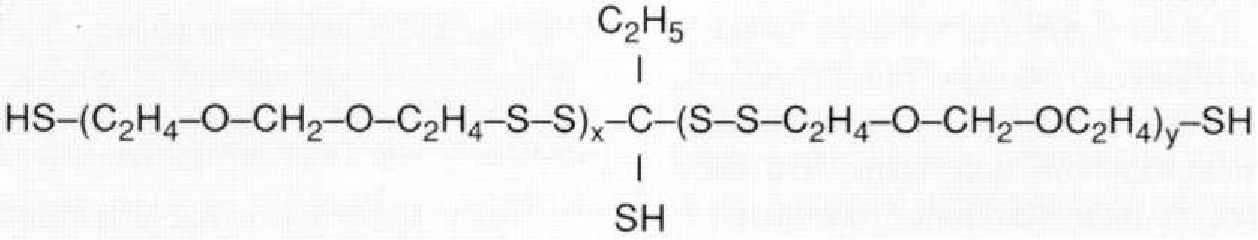

Ниже представлены формула полисульфидного по лимера с молекулярной массой 2000 — 4000, имеющего концевые и подвесные меркаптановые группы (SH), (см. Рис. 2.7.6). Буквами х и у на Рис. 2.7.6 обозначено различное количество повторяющихся элементарных звеньев. Эти материалы также называются тиоколовыми резинами, так как они являются производными тиолов, сульфоводородных аналогов обычных спиртов, (например, этантиол CH

CH

SH аналогичен этанолу СН

СН

ОН).

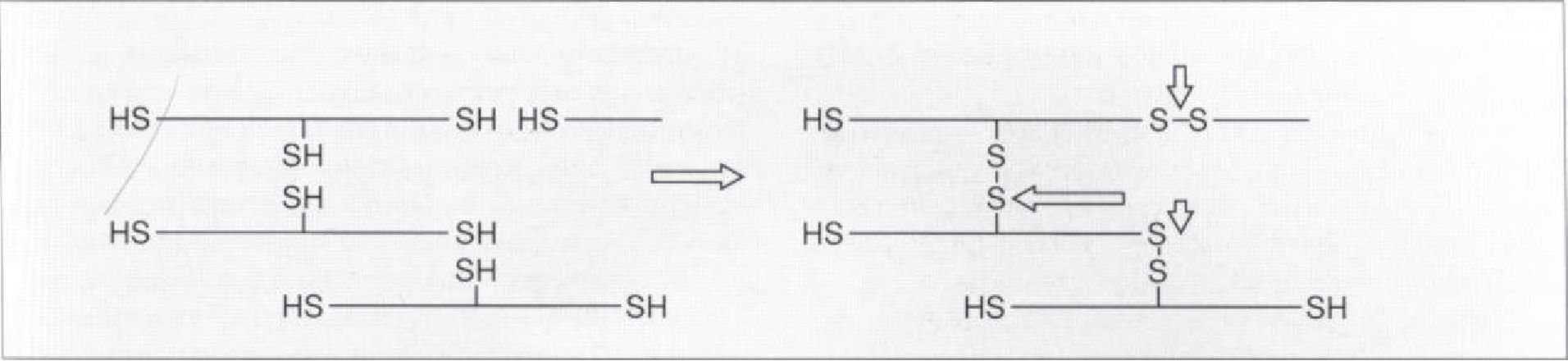

Меркаптановые группы окисляются под действием ускорителя, что приводит к удлинению цепи и поперечному сшиванию, по схеме, представленной на Рис. 2.7.7. Эти реакции вызывают быстрый рост молекулярной массы полимера, в результате чего пастообразный материал превращается в резину. Побочным продуктом реакций отверждения является вода.

Процесс отверждения носит экзотермический характер с типичным возрастанием температуры на 34°С, хотя этот рост зависит от количества полисульфида, участвующего в процессе.

Рис. 2.7.6. Структурная формула типичного полисульфида

Рис. 2.7.7. Схема реакций сшивания и удлинения молекулярных цепей полисульфидного оттискного материала

Форма выпуска материала

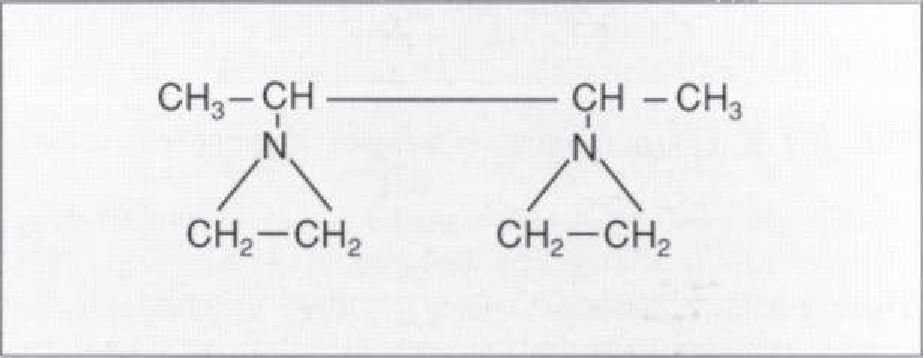

Рис. 2.7.8. Структура полиэфира

Полисульфидные материалы выпускают в виде основной пасты,(содержащей полисульфид и инертный наполнитель, такой как двуоксид титана с размером частиц 0,3 мкм), и активаторной пасты, (содержащей двуоксид свинца, который окрашивает пасту в коричневый цвет, серу и дибутил или диоктилфталат).

Полиэфиры

Интересно, что полиэфирные оттискные материалы были разработаны специально для стоматологии. Их разработали в конце 60-х годов. Структура этого полимера в упрощенном виде показана на Рис. 2.7.8. Отверждение материала происходит в результате реакции иминовых концевых групп. Эта реакция представлена на Рис. 2.7.9. В результате реакции не выделяются побочные продукты, что является одной из причин хорошей размерной стабильности материала. Однако при хранении материал имеет склонность к поглощению воды, и поэтому его надо хранить в сухих условиях; его никогда не следует помещать в тот же контейнер или пакет, в котором обычно хранят оттиски из альгинатов.

Форма выпуска.

Полиэфирные материалы выпускают в виде двух паст: основной пасты, (содержащей полиэфир, пластификатор, такой как гликолевый эфир или фталат, и коллоидальный оксид кремния в качестве инертного наполнителя), и активаторной пасты, (содержащей ароматический сульфоновый эфир, пластификатор и инертный наполнитель).

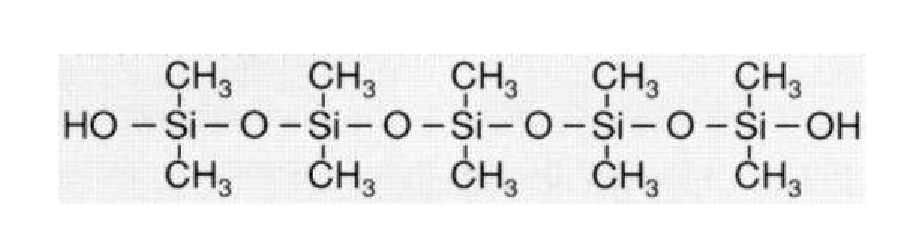

аддитивного отверждения. Обе группы основаны на полидиметилсилоксановых полимерах, отличающихся типом концевых групп, которые ответственны за различие в механизмах отверждения.

СИЛИКОНЫ конденсационного оотеерждеия.

Эти материалы основаны на полидиметилсилоксановом полимере с гидроксильными концевыми группами, как показано на Рис. 2.7.10. Реакция сшивания проходит при добавлении тетраэтилсиликата (ТЭС), который способен связывать три полимерные цепочки, как это видно из Рис. 2.7.11. Для образования сшитой сетчатой структуры присутствие трех функциональных групп необходимо, иначе две функциональные группы смогут привести только к удлинению полимерной цепи. Побочным продуктом этой реакции является спирт (R-OH).

Клиническое значение.

Выделение спирта ограничивает стабильность описка при хранении.

Форма выпуска

Силиконы

Существуют две важные группы силиконовых оттискных материалов.Одна группа называется силиконы.

конденсационного отверждения , а другая — силиконы.

Материал выпускают в виде основной пасты, содержащей жидкий силиконовый каучук и наполнитель, и активаторной пасты, основным компонентом

Рис. 2.7.10. Полидиметилсилоксан с гидроксильными концевыми группами

которой является тетраэтил сил икат (ТЭС,сшивающий агент). Важно соблюдать точную пропорцию при добавлении активаторной пасты.Недостаток ТЭС приводит к неполному отверждению, давая материал с плохими механическими свойствами, с высокой остаточной деформацией. Но и избыток ТЭС может также вызвать неполное отверждение, сохраняя в материале много неп рор еагир овавш их концевых этиловых групп.

Силиконы аддитивного отверждения.

Эти материалы похожи на конденсационные силиконы тем, что в их основе также имеется полидиметилсилоксановый полимер; однако у него на концах макромолекул присутствуют виниловые группы, как это можно видеть на Рис. 2.7.12. Реакция отверждения за счет взаимодействия платинового катализатора и силана (водородсодержащего силана) схематично представлена на Рис. 2.7.13. Важным отличительным свойством этой реакции является отсутствие побочного продукта.

Форма выпуска.

Силиконы аддитивного отверждения выпускают в виде основной пасты, (поливинилсилоксана, силанола и наполнителя), и катализаторной пасты(поливинилсилоксана, платинового катализатора и наполнителя) .