Восстановление зубов керамикой показано в тех случаях, когда к эстетике предъявляются повышенные требования, и когда нет ограничений по глубине препарирования, при которых рекомендуется только прямая реставрация полимерными композитами.

ИСТОРИЧЕСКАЯ СПРАВКА

Керамику традиционно применяли для изготовления искусственных зубов для частичных и полных съемных протезов, коронок и мостовидных протезов. Начиная с 80-х годов ушедшего века, применение керамики расширилось, и из фарфора стали изготавливать виниры, вкладки/накладки, коронки и небольшие мостовидные протезы для передней группы зубов. Такие протезы обычно изготавливают в зуботехнических лабораториях квалифицированные зуб-.

Гончарное ремесло в Европе до 1700 года н.э.

Изготовление красивой и удобной посуды было настоящим искусством, и гончарам прошлого удавалось его освоить только после многочисленных проб и ошибок. Сырьем для изготовления посуды была обычная глина, и ее применение было связано с двумя серьезными проблемами.

Первое затруднение, с которым сталкивался неопытный гончар, заключалось в получении глины та1кой консистенции, из которой можно было формовать гончарные изделия и обжигать их. При обычном смешивании глины с водой смесь липла к рукам, преодолеть это удалось при добавлении к глине песка и измельченных ракушек. Кроме того, глина давала усадку при высыхании и твердении. Если усадка глины оказывалась неравномерной из-за быстрого высыхания глиняного изделия или разной толщины его стенок, то еще до проведения обжига в нем появлялись трещины. И опять добавление грубозернистого наполнителя помогло в какой-то степени решить эту задачу.

Еще более серьезные проблемы возникли при обжиге керамического изделия. Присутствие газов в керамической массе, независимо от того, являлись ли они пузырьками воздуха или газами, образовавшимися в процессе нагревания (например, водяными парами или двуокисью углерода), приводило к образование пор в толще керамики, которые могли вызывать растрескивание глиняного изделия во время обжига. Древние гончары избавились от этого недостатка с помощью утрамбовывания глиняной массы перед формовкой, что позволяло удалить, содержащийся в ней воздух, (для описания этого процесса ремесленники часто использовали термин обжим). Другим достижением гончаров стало умение очень медленно и постепенно повышать температуру обжига, что позволяло парам влаги и газам выходить из глины медленно, не разрывая поверхности керамической посуды и не вызывая образования трещин.

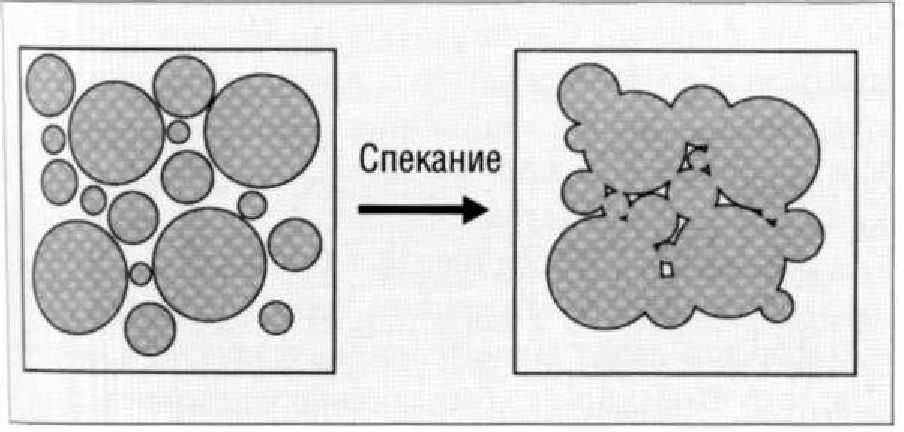

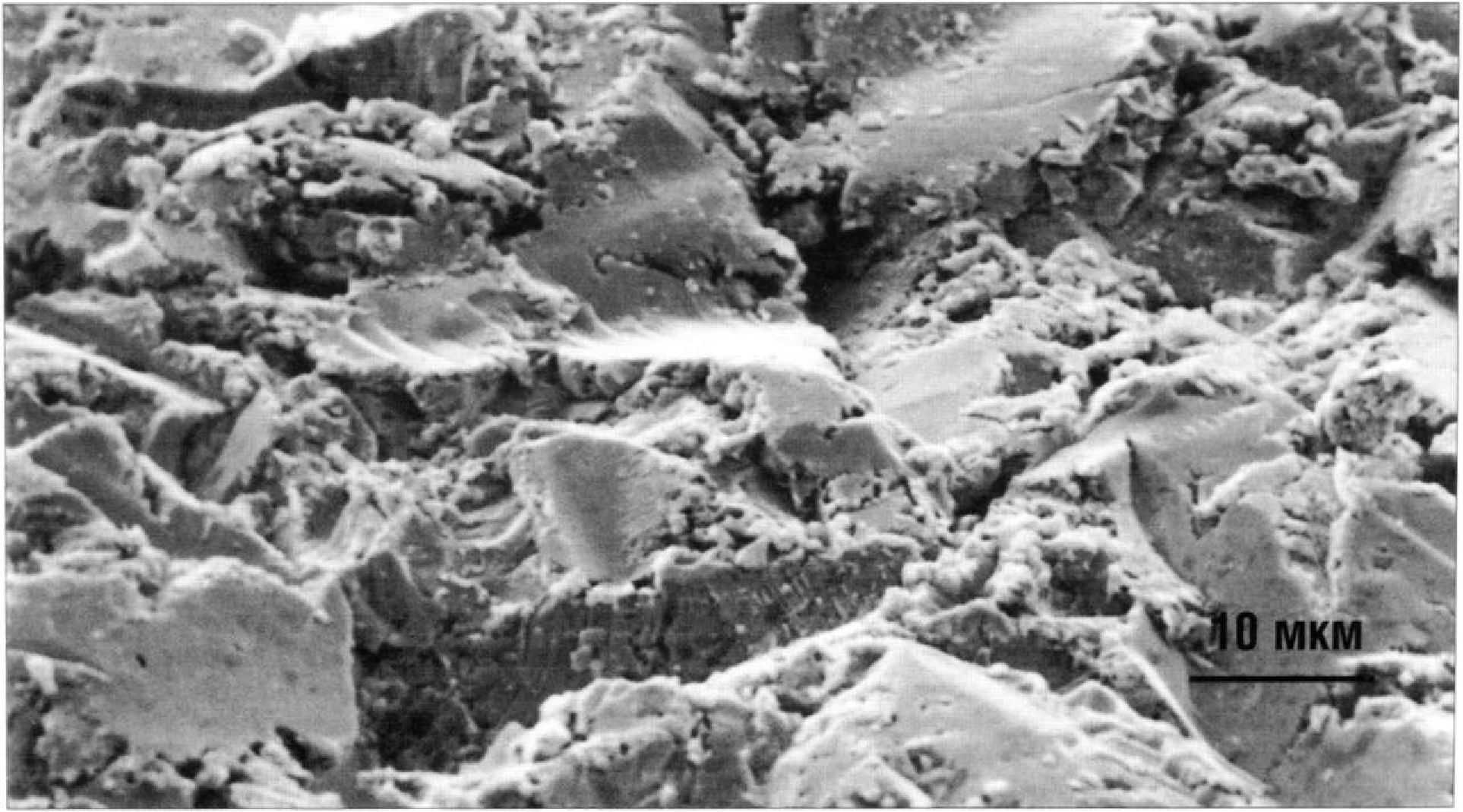

Самой серьезной проблемой, с которой пришлось столкнуться на раннем этапе развития технологии керамики, была температура обжига глиняной посуды. Превращение мокрой глины, состоящей из отдельных частиц порошка, соединенных с помощью воды в формовочную массу, в плотное твердое тело происходит во время процесса, называемого спеканием. При спекании при достаточно высокой температуре в точках соприкосновения между отдельными частицами появляется керамический расплав (Рис. 3.4.1).

Рис. 3.4.1. Спекание керамических частиц

Процесс плавления основан на диффузии, которая существенно ускоряется при повышенных температурах. Равномерного нагревания керамического изделия до высокой температуры не удавалось получить на открытом пламени, что привело к изобретению гончарных печей — горнов. У первых гончарных печей печные газы поднимались вверх, благодаря чему температура внутри печи повышалась, а нагрев обжигаемых изделий становился более равномерным за счет прохождения воздуха через пламя и помещения обжигаемой посуды в поток поднимавшихся горячих газов.

В первых горнах можно было достичь температуры до 900°С, а глиняная посуда, обожженная при этих температурах, называлась гончарными изделиями (или земляной керамикой). После обжига получалось пористое изделие, так как спекание происходило только в точках контакта между частицами глины. Такая посуда была пригодна только для хранения твердой пищи, а жидкость держать в ней было нельзя. Этот недостаток был устранен после покрытия поверхности горшков тонким слоем стекловидного материала, называемого глазурью. Такая технология была известна еще за 5500 лет до нашей эры в разных государствах, включая Турцию.

Постепенно совершенствовалось устройство печей для получения более высоких температур обжига, благодаря чему стало возможным проводить процесс расплавления большего количества глины. При охлаждении расплавленной жидкой фазы и ее затвердевании она превращалась в стекло, которое заполняло пространство между спеченными частицами, и получалась непроницаемая глиняная посуды, названная керамической. Такой керамический материал еще называют каменной керамикой, которая появилась в Европе в 15 и 16 веках нашей эры.

Китайский фарфор.

В отличие от Европы, керамические изделия производились в Китае еще в 100 г. до нашей эры, а к X веку нашей эры технология изготовления керамических изделий в Китае продвинулась настолько, что там могли выпускать:

керамические изделия такой белизны, что ее можно было сравнить только со снегом, такой прочности, что стенки сосудов были толщиной не более 2-3 мм, и через них мог проникать свет. Внутренняя структура изделий была настолько плотной, что, если слегка ударить по керамическому блюду, оно звучало как колокольчик.

Это и был фарфор!.

По мере развития рынка на Дальнем Востоке, этот, несомненно, превосходный материал в течение

XVII века пришел из Китая в Европу. До этого времени европейцы мало интересовались сервировкой стола. Большинство населения пользовалось деревянной посудой, а благородные сословия — металлической. В особых случаях подавалась золотая и серебряная посуда.

Все изменилось с появлением на рынке китайского фарфора, появился спрос на керамическую посуду высокого качества. Однако торговля с Дальним Востоком не могла удовлетворить этот растущий спрос, поэтому европейская гончарная промышленность усиленно занималась созданием керамического материала, похожего на китайский фарфор.

Фарфор, напоминающий китайский, удалось получить при добавлении в глазурь оксида олова, (это позволило создать белые керамические изделия), однако попытки воспроизвести полупрозрачность китайского фарфора оказались безуспешными. В 1708 году Мейсен в Германии наладил производство керамики, названной «белым фарфором», но полученные изделия по внешнему виду напоминали скорее не фарфор, а каменную керамику, изготавливаемую в Северном Китае. Многие другие производители (сейчас их имена хорошо известны) также не смогли получить настоящий китайский фарфор, но, накопив многолетний опыт, предложили свою собственную продукцию, которая оказалась ничем иным, как высококачественной каменной керамикой, примерами которой служат майолики из Италии, Веджвуд из Англии и Голубой Дельфийский фаянс из Голландии.

Эти фирмы овладели технологией достижения высоких температур в гончарных печах восходящего потока с выходом вверх отработанных газов, хотя китайские мастера, используя печи нисходящего потока, могли превосходно контролировать температурный режим обжига. Оставалась еще одна проблема воспроизведения китайского фарфора — это выбор сырьевых материалов и технологии их обработки. Многие заявляли об открытии секрета китайского фарфора, однако на самом деле подобно John Dwight из Фулхэма, которому в 1671 году Чарльз II вручил патент, им удалось произвести всего лишь белое изделие из белой каменной керамики.

При производстве настоящего фарфора материал должен оставаться белым или приобретать белизну при обжиге и быть настолько прочным, чтобы обеспечить возможность изготовления сосудов с толщиной стенки менее 3 мм. При толщине стенок изделия более 3 мм даже настоящий фарфор будет непрозрачным. Таким образом, главное отличие между керамикой и фарфором в том, что фарфоровое изделие белое по цвету, и его можно изготовить такой толщины, что оно станет полупрозрачным. Каменная керамика тоже могла иметь белый цвет, но из-за большой толщины стенок изделие из нее всегда казалось непрозрачным.

В 1717 году секрет производства фарфора был вывезен из Китая миссионером-иезуитом отцом d`Entercolles. Его миссия находилась в местечке Кинь-деЧинь, которое в то время являлось центром производства фарфора в Китае. Посещая людей на их рабочих местах, ему удалось добыть образцы сырьевых материалов, которыми те пользовались. Он отправил образцы своему другу во Францию вместе с подробным описанием процесса получения фарфора. Образцы и описание попало к М. de Reamur, которому удалось идентифицировать и найти в их составе основные компоненты китайского фарфора — каолин, кремнезем и полевой шпат.

Каолин, известный как китайская глина, является гидратированным алюмосиликатом. Кремнезем находился в форме кварца и после обжига оставался в тонкодисперсном виде, а полевой шпат представлял смесь алюмосиликатов натрия и калия. Компоненты смешивали в следующей пропорции: 25-30% полевого шпата, 20-25% кварца и 50% каолина. Следует отметить, что к началу 1700-х годов Мейсенский завод в Дрездене уже производил похожий фарфор на основе каолина, кремнезема и алебастра.

До сих пор вызывает удивление, почему потребовалось так много времени для раскрытия секрета к№ тайского фарфора? Изготовление фарфора не связано с вовлечением в процесс сложной химии. Оно базируется на использовании трех распространенных минералов (каолина, полевого шпата и кремнезема) и ш обжиге при высоких температурах. Как только тайна изготовления фарфора была раскрыта, не потребовалось много времени для разработки новых видов фарфоров в Европе. Скоро стало возможным получение фарфора любого цвета или оттенка, а его полупршрачность обеспечивала такую глубину цвета, что не потребовалось много времени, чтобы увидеть большие возможности для применения этого материма в стоматологии.

Применение фарфора в стоматологии датируется 1774 годом, когда французский аптекарь Алексис Душатье (Alexis Duchateau) посчитал возможным заменить слоновую кость при изготовлении зубных протезов на фарфор. Слоновая кость, будучи пористой, впитывала ротовую жидкость, из-за этого принимав грязноватый цвет и становилась негигиеничной. Душатье с помощью производителей фарфора с завода Guerhard в Сен Жермен-на-Л ее удалось изготовить для себя первый фарфоровый зубной протез. Это бьло выдающимся достижением, даже, несмотря на то. что фарфор давал значительную усадку при обжиге Для того чтобы протез был хорошо подогнан в полости рта, приходилось принимать в расчет вероятную степень усадки фарфора. В дальнейшем, другие мате-1

риалы типа эбонита и более позднего полиметилметакрилата смогли заменить фарфор в съмных зубных протезах.

Фарфоровые зубы в сочетании с акриловым базисом зубного протеза широко используются и по настоящее время. Сегодня трудно переоценить значимость применения стоматологического фарфора для изготовления виниров, вкладок, коронок и мостовидных протезов, где эстетическое качество фарфора превосходит все современные материалы, заменяющие эмаль и дентин.

Фарфор был первым материалом, из которого изготовили фарфоровую жакетную коронку. За последние годы на рынке появилось множество новых материалов, которые относят к фарфору. В действительности, при сравнении с ранними видами фарфора они представляют собой самые разнообразные керамические материалы.

Клиническое значение.

В настоящее время более правильно использовать общий термин стоматологическая керамика, тогда как стоматологический фарфор являются всего лишь одной из групп материалов этого класса.

СОСТАВ СТОМАТОЛОГИЧЕСКОГО ФАРФОРА.

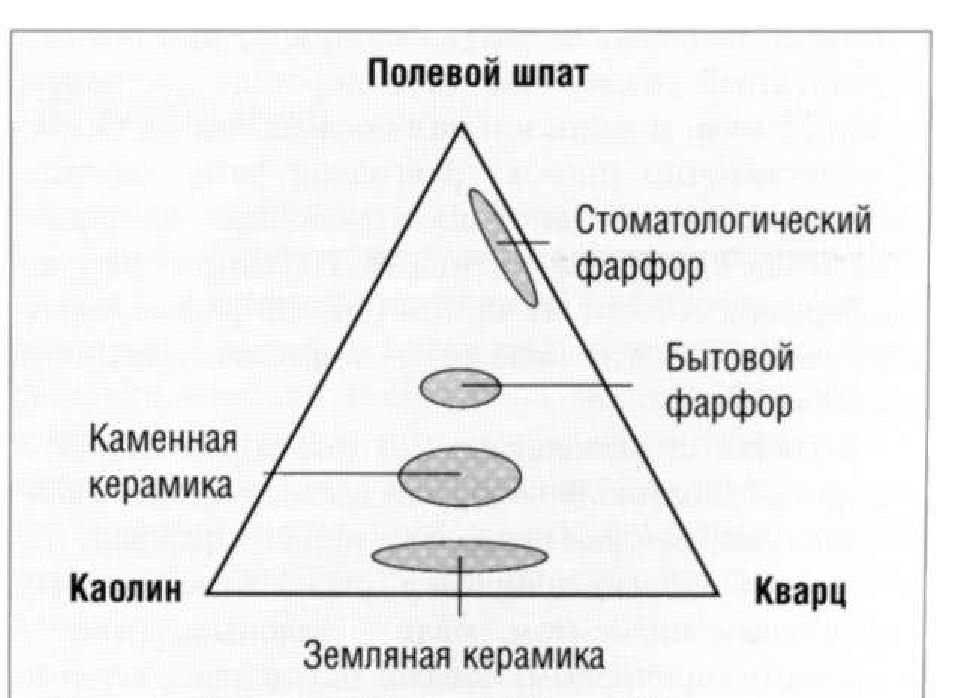

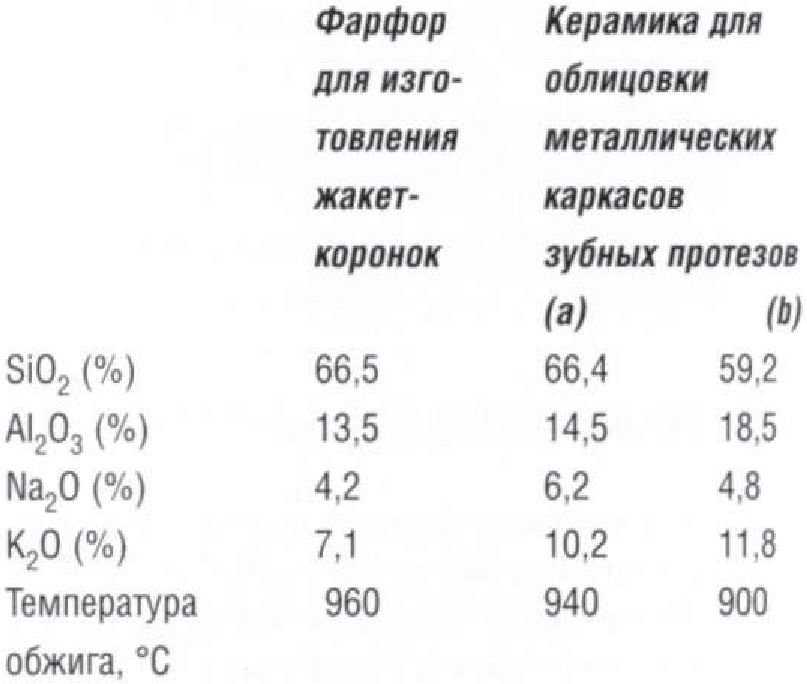

Первые стоматологические фарфоры представляли собой смеси каолина, полевого шпата и кварца, и они коренным образом отличались по составам от земляной керамики, каменной керамики и бытового фарфора (Рис. 3.4.2). Только в 1838 году Elias Wildman изготовил стоматологический фарфор, по прозрачности и расцветке отдаленно напоминавший натуральные зубы. Составы бытового и стоматологического фарфора представлены в Таблице 3.4.1.

Каолин является водным алюмосиликатом (Al,0

3

.2Si0

2

.2H

2

0) и действует, как связующее вещество, позволяя моделировать необожженный фарфор. Каолин непрозрачен, даже если он присутствует в небольших количествах, поэтому у первых стоматологических фарфоров отсутствовала необходимая прозрачность. Таким образом, каолин был исключен из состава стоматологического фарфора, который сегодня представляет полевошпатное стекло с включениями кристаллического кварца.

Кварц остается неизменным в процессе обжига и действует, как упрочняющий компонент состава. Он присутствует в виде тонкокристаллической дисперсии в стеклофазе, образовавшейся в результате расплавления полевого шпата. При охлаждении расплава полевого шпата образуется стеклянная матрица.

Полевые шпаты представляют собой смеси алюмосиликата калия (K

2

0.Al

2

0

3

.6Si0

2

) и алюмосиликата натрия (Na

2

0.Al

2

0

3

.6Si0

2

), также называемого альбитом. Полевые шпаты являются природными минералами, поэтому соотношение между содержащимся в них поташом (К

2

0) и содой (Na

2

0) может заметно колебаться. Это оказывает влияние на свойства полевого шпата — сода снижает температуру плавления полевого шпата, а поташ повышает вязкость расплавленного стекла.

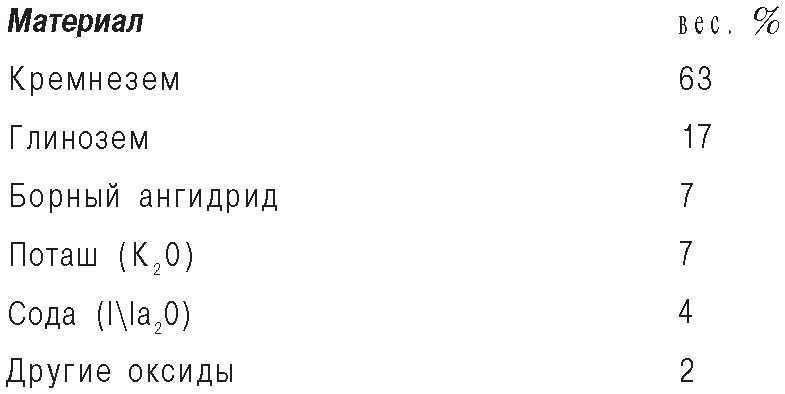

При обжиге фарфора всегда существует опасность возникновения избыточной пиропластической текучести, которая может привести к оплавлению углов и потере формы обжигаемой коронки. Для предупреждения этого явления необходимо, чтобы в составе стоматологической керамики присутствовало достаточное количество поташа. Эти щелочные оксиды обычно присутствуют в составе полевого шпата, но для обеспечения правильного соотношения между содержанием ионов калия и натрия их можно добавить в состав шихты в виде карбонатов. Типичный оксидный состав стоматологического фарфора представлен в Таблице 3.4.2.

Порошок фарфора, используемый зубными техниками, — это не простая смесь ингредиентов, представленных в Таблице 3.4.2. Эти порошки уже прошли один обжиг. Производитель стоматологической керамики смешивает компоненты, добавляет в смесь оксиды металлов, расплавляет шихту и

Рис. 3.4.2. Относительные составы керамических изделий, изготовленных на основе полевого шпата, каолина и кварца

Таблица 3.4.1 Составы бытового и стоматологического фарфоров.

фарфор каолина % кварца % полевого.

шпата %.

Бытовой 50 20 - 25 2 5 - 30.

Стоматоло- 0 25 65.

гический.

выгружает расплавленную массу в воду. Полученный в результате этого продукт называют фриттой, а сам технологический процесс — фриттованием. В результате быстрого охлаждения внутри расплавленного стекла образуются высокие напряжения, которые приводят к обширному растрескиванию массы. Полученный таким образом материал легко поддается измельчению, которое проводят для получения тонкого порошка, используемого зубными техниками.

Во время проведения обжига, например, фарфоровой жакет-коронки, между компонентами состава не происходит никакого химического взаимодействия, а просто по достижении температуры стеклования стекло начинает плавиться, частицы сплавляются друг с другом за счет образования жидкой фазы, а затем коронку снова охлаждают. Таким образом, единственное, что происходит в процессе обжига — это спекание отдельных частиц с образованием сплошного твердого материала.

Распределение частиц порошка по размерам является решающим фактором, влияющим на плотность упаковки частиц в сыром изделии. Чем плотнее их упаковка, тем меньше усадка материала при обжиге. Усредненный размер частиц в порошке составляет около 25 мкм, и диапазон разброса частиц по размерам достаточно широк, благодаря чему частицы меньших размеров заполняют свободные пространства между крупными частицами. Некоторые порошки фарфора состоят из частиц разной формы и разных размеров, что позволяет повысить плотность упаковки.

В состав стоматологических фарфоров вводят и ряд других добавок. В число этих добавок входят оксиды металлов, которые позволяют придать фарфору необходимую окраску, например, оксид железа служит коричневым пигментом, медь — зеленым, титан — желтовато-коричневым, кобальт окрашивает керамику в голубой цвет. В состав стоматологического фарфора можно также ввести органическое связующее вещество, состоящее из сахара и крахмала, и это облегчит работу с порошками.

Таблица 3.4.2 Типичные оксиды в составе стоматологического фарфора

ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ ФАРФОРОВОЙ КОРОНКИ.

Изготовление фарфоровых жакет-коронок состоит из трех зуботехнических этапов:.

♦ моделирование с уплотнением керамической массы.

♦ обжиг.

♦ глазурование.

Уплотнение керамической массы.

При моделировании фарфоровых жакет-коронок порошок фарфора смешивают с водой до получения at нородной пасты. Пасту наносят на штампик, покрытый тонким слоем платиновой фольги, что позволяет снять коронку со штампика и перенести ее для обжига.

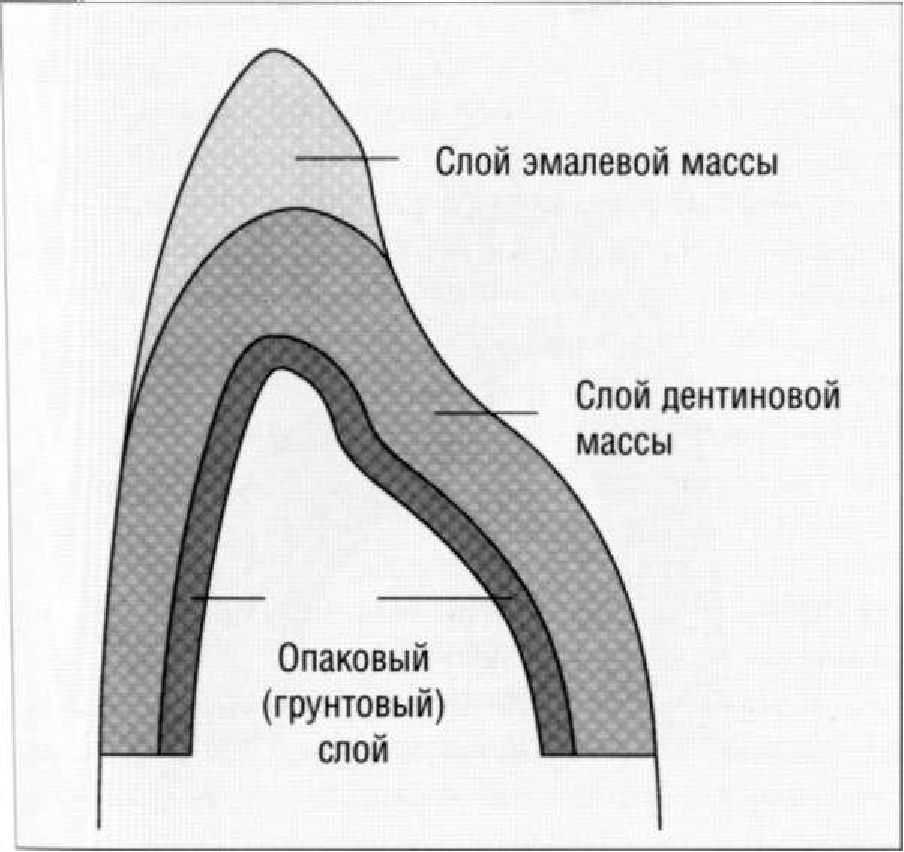

Для изготовления фарфоровой коронки используют разные керамические массы, поскольку невозможно передать все эстетические особенности зуба с п> мощью только одного порошка. Обычно используют три основных типа фарфоровых порошков. Ими являются опаковый (грунтовый) фарфор, позволяющий замаскировать неэстетичный цвет расположенной под ним структуры, которой может быть амальгама или металлическая культевая вкладка; дентинный фарфор, и, наконец, эмалевый. Конструкция готовой коронки представлена на Рис. 3.4.3.

Порошок смешивают с водой и связующим веществом для получения шликера, который можно наносить на штампик разными способами, например, с помощью шпателя, кистью, с последующим промоканием влаги или уплотнением вибрацией. Целью всех методов нанесения керамической массы является уплотнение или конденсация порошка. Meтоды конденсации предназначены для удаления повозможности большего количества влаги, благодаря чему частицы порошка распределяются в массе более компактно. Это позволяет повысить плотность упаковки частиц в сыром изделии и уменьшить усадку при обжиге керамики. Размеры и форма частиц оказывают существенное влияние на технологические параметры керамической массы, и от них зависит величина усадки при обжиге. Связующее вещество помогает соединить частицы порошка, поскольку материал находится в сыром состоянии и является предельно хрупким.

Обжиг.

Сначала коронки медленно прогревают перед входом в печь. Это делают для того, чтобы удалить избыток влаги до того, как она обратится в пар. Если влага, содержащаяся в керамической массе, обратится в пар в самой печи, это может привести к разрушению хрупкого сырого изделия, поскольку пар будет стремительно выходить из материала. После подсушивания уплотненной массы коронку помещают в печь, где происходит выгорание связующего вещества. На этом этапе происходит некоторое уплотнение материала.

Затем фарфор начинает плавиться, однако непрерывная структура образуется только в точках контакта между частицами порошка. Материал все еще остается пористым, и такой материал называют низкотемпературным бисквитом. По мере удлинения выдержки

Рис. 3.4.3. Нанесение фарфора при изготовлдении фарфоровой жакет-коронки

при высокой температуре, происходит дальнейшее плавление полевого шпата, и расплав начинает проникать между частицами, соединять их друг с другом и заполнять находящиеся между ними пустоты. На этом этапе происходит максимальное уплотнение фарфора (-20%), а спеченный материал фактически не содержит пор. Следовательно, причиной высокой усадки при обжиге фарфора является плавление частиц во время процесса спекания, благодаря чему они вступают в более тесный контакт.

Обжиг фарфора следует проводить, точно соблюдая инструкции производителя. Если коронку оставить в печи на слишком длительное время, она может потерять свою форму в результате появления пиропластической текучести (перемещению расплавленного стекла), кроме того, коронка может приобрести избыточный блеск.

Для того, чтобы избежать образования глубоких или сетчатых трещин, коронку следует охлаждать медленно. Существующие печи обычно в той или иной степени автоматизированы, и их можно использовать как для проведения вакуумных обжигов, так и для обжигов в атмосфере воздуха. Плотность фарфора после обжига в вакууме выше, чем у фарфора, обожженного на воздухе, поскольку в первом случае во время обжига воздух выходит из материала. В фарфоре вакуумного обжига остается меньше пор и пустот, и в результате удается получить более прочную коронку с более предсказуемой расцветкой. Пористость коронок, полученных обжигом на воздухе, приводит к снижению прозрачности коронки, поскольку поры рассеивают падающий свет. Еще одной проблемой, связанной с обжигом на воздухе, является обнажение пор при шлифовании керамики, что приводит к ухудшению эстетики и появлению шероховатостей на поверхности коронки.

Глазурование.

Некоторая шероховатость, небольшие поры и пустоты всегда присутствуют на поверхности фарфора. Это делает материал доступным для проникновения бактерий и ротовых жидкостей, и поверхность фарфоровой коронки может стать местом образования зубного налета. Для того, чтобы этого избежать, поверхность керамического изделия глазуруют, создавая гладкий, блестящий и непроницаемый наружный слой. Существует два способа создания этого слоя:.

1. Поверхность обожженной коронки покрывают стеклами, называемыми глазурями, которые плавятся при низких температурах. Для того, чтобы глазурь растеклась по поверхности коронки и образовала непроницаемый слои, достаточно провести непродолжительный обжиг при относительно низкой температуре.

2. Во время проведения глазуровочного обжига с точным поддержанием режима происходит плавление поверхностного слоя керамики и его превращение в непроницаемую глазурь. Этот процесс называют самоглазурованием.

СВОЙСТВА.

СТОМАТОЛОГИЧЕСКОГО ФАРФОРА.

Стоматологический фарфор обладает высокой химической стабильностью и прекрасными эстетическими свойствами, которые со временем не ухудшаются. Теплопроводность и коэффициент термического расширения стоматологического фарфора совпадают с аналогичными характеристиками дентина и эмали, поэтому если края реставрации хорошо прилегают, то проблемы, связанные с появлением краевой проницаемости, будут минимальными.

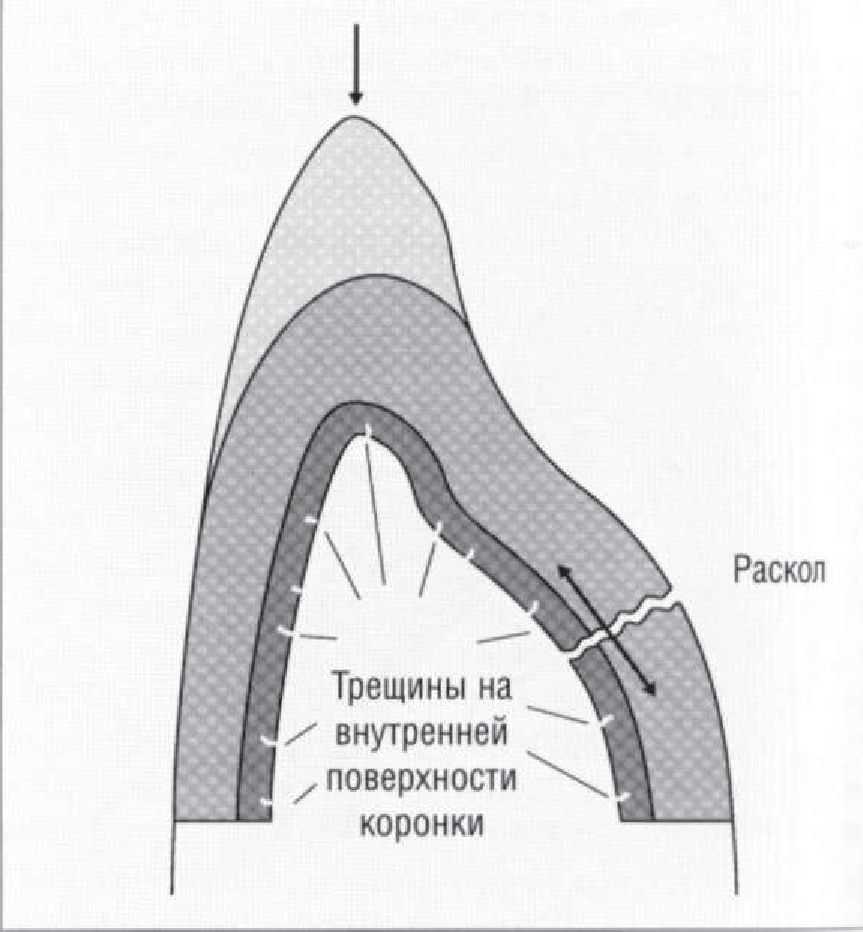

Хотя стоматологический фарфор обладает достаточно высокой прочностью при сжатии (350 — 550 МПа), прочность при растяжении является очень низкой (20 — 60 МПа), что является типичным свойством хрупких твердых веществ. Материал, состоящий в основном из стекла, отличается отсутствием области вязкого разрушения (повышенной хрупкостью). Максимальная деформация, которую способно выдержать стекло без разрушения, составляет менее 0,1%. Стекла чрезвычайно чувствительны к появлению в них поверхностных микротрещин, и это препятствует широкому использованию стоматологического фарфора. При охлаждении коронки, нагретой до температуры обжига, наружные слои фарфора остывают быстрее, чем внутренние, в частности из-за того, что фарфор обладает низкой теплопроводностью. Вначале наружная поверхность коронки сжимается быстрее, чем внутренняя, что приводит к развитию напряжений сжатия на наружной поверхности. При этом, внутренняя поверхность будет находиться под действием остаточных напряжений растяжения, поскольку ее сжатию будет препятствовать наружный слой.

Если различие размерных изменений между слоями в материале окажется слишком высоким, то на внутренней поверхности коронки, находящейся под действием напряжений растяжения, будут возникать разрывы. В результате этого на внутренней контактной поверхности коронки образуется большое количество микротрещин, что может в конце концов привести к катастрофическому разрушению коронки (Рис. 3.4.4).

Нанесение глазури с несколько более низким, ^м у фарфора, коэффициентом расширения позволило бы заполнить микротрещины, а поверхность материала могла бы подвергаться действию напряжений сжатия. К сожалению, внутреннюю поверхность коронки нельзя покрывать глазурью, поскольку это может привести к неправильной постановке коронки. Таким образом, фарфор оказался не настолько прочным, чтобы можно было из него изготавливать протезы протяженностью в несколько единиц, даже при изготовлении одиночных жакет-коронок для передних зубов возникали сложности, особенно, если эти коронки устанавливали пациентам со сложной окклюзией. Крошечные поверхностные трещины на внутренней поверхности коронки являлись участками инициирования катастрофических разрушений. Низкая прочность при растяжении, присущая полевошпатному фарфору (

< 60 МПа), ограничивала показания к его

Рис. 3.4.4. Раскол фарфоровой жакет-коронки пс язычной поверхности, возникший в результате развит трещины на внутренней поверхности

применению, только для восстановления передних зубов, испытывающих самые низкие функциональные нагрузки. Решением проблемы было создание прочного каркаса в качестве надежной и прочной опоры фарфору. В настоящее время существует ряд систем, отвечающих этому требованию.

КЛАССИФИКАЦИЯ СОВРЕМЕННОЙ СТОМАТОЛОГИЧЕСКОЙ КЕРАМИКИ.

Одним из самых серьезных недостатков описанных выше первых составов стоматологического фарфора было отсутствие прочности и хрупкость, которые серьезно ограничивали применение этого материала. Еще в 1903 году Land в журнале Dental Cosmos описал способ изготовления фарфоровых коронок и упомянул об их хрупкости. Pincus представил принцип процесса изготовления керамического винира в журнале Californian Denial Association Jornal, но также подчеркнул низкую прочность фарфора того времени. В те годы по причинам эстетики каолин не добавляли в состав стоматологического фарфора или добавляли в малых количествах.

Существует два решения, позволяющих избавиться от проблемы низкой прочности и хрупкости стоматологического фарфора. Первое — обеспечить стоматологический фарфор опорой из более прочной подлежащей структуры. Второе решение — разработать керамику, обладающую более высокой прочностью и меньшей хрупкостью. В связи с этим, всю стоматологическую керамику можно разделить на три категории в зависимости от системы упрочнения:.

♦ керамика с упрочненным керамическим каркасом;.

♦ керамика для фиксации полимерными адгези-.

вами;.

♦ металлокерамика.

Основным принципом, позволяющим достигнуть хорошего эстетического результата протезирования, являлось создание прочной опоры для керамики. Очевидно, что идеальная керамика должна обладать как прочностью, так и высокими эстетическими свойствами, чтобы отвечать как функциональным, так и эстетическим требованиям.

При использовании упрочненных керамических каркасов, опорой для эстетической керамики будет другой материал, обладающий более высокой прочностью и меньшей хрупкостью, но, возможно, худшими эстетическими свойствами.

При фиксации керамических протезов полимерными адгезивами, она будет опираться на твердые ткани препарированного зуба, то есть, непосредственно на эмаль и дентин. В этом случае, керамика обеспечит необходимое эстетическое качество протезу, а прочность реставрации будет определяться ее адгезионной прочностью в соединении с твердыми тканями зуба.

Клиническое значение.

Для керамических зубных протезов, которые фиксируют полимерными адгезивными цементами, успех лечения будет зависеть от прочности адгезионной фиксации, поскольку разрушение этого соединения приведет к утрате опоры для керамики и, в конечном итоге, к разрушению последней.

Подобный подход стал возможен только с разработкой способов применения адгезивов для эмали и дентина, описанных в главе 2.5, и адгезионной фиксации керамики, рассмотренной в главе 3.6. Сочетание эстетики и высокой прочности было бы идеальным решением, поскольку позволило бы надеяться не только на прочность адгезионной связи, но и на прочность самого материала, а также дало бы возможность разработать цельнокерамические мостовидные протезы с адгезионной фиксацией.

В случае металлокерамических зубных протезов эстетичная керамика опирается на прочный металлический каркас с высокой вязкостью разрушения. Металлокерамика подробно описана в главе 3.5.

Подробное описание процедур и материалов для цементирования или фиксации керамических и металлокерамических зубных протезов представлено в главе 3.6.

УПРОЧНЕННЫЕ.

ЦЕЛЬНОКЕРАМИЧЕСКИЕ.

КАРКАСЫ.

В ранней публикации Land с соавторами было показано, что одной из проблем, связанных с использованием цельнокерамических коронок для передних зубов, является опасность разрушения фарфора, начиная от внутренней поверхности фиксации до внешней поверхности протеза. Некоторое повышение прочности фарфора было достигнуто с разработкой вакуумных зуботехнических печей, которые позволяли снизить по-

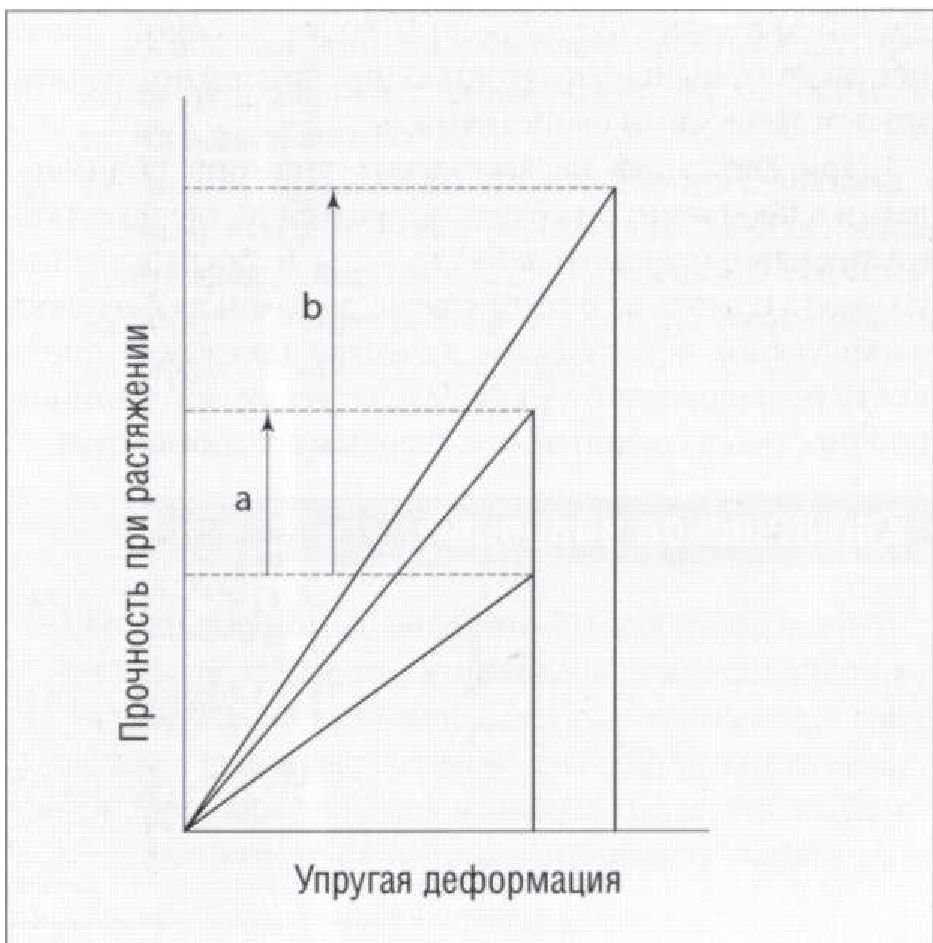

Рис. 3.4.5. Упрочнение керамики с помощью:.

(a) повышения модуля упругости материала;.

(b) повышения сопротивления развитию трещин

ристость материала и повысить его прочность при изгибе от 20-30 МПа до приблизительно 50-60 МПа. Однако, эта прочность также оказалась недостаточной, поэтому начались поиски каркасного материала, который смог бы обеспечить необходимую прочность и упругость для избавления от разрушений, связанных с развитием трещин от внутренней к внешней поверхности коронки.

Поскольку керамика склонна к разрушению при одной и той же критической деформации порядка ~0,1 %, поэтому повысить прочность материала можно только путем повышения его модуля упругости. Если, одновременно создать препятствия развитию трещин, то фарфоровый материал сможет выдержать без разрушения более высокие деформации, в результате чего его прочность повысится (Рис. 3.4.5). В Таблице 3.4.3 представлены показатели прочности некоторых керамических материалов. Поскольку прочность при растяжении оценить очень сложно (из-за большого разброса результатов), обычно у материала определяют прочность при изгибе.

Несмотря на то, что нитриды и карбиды кремния привлекательны с точки зрения прочности, они непригодны из-за сложности изготовления из них индивидуальных коронок, неподходящего темного цвета и термической несогласованности с эстетическими фарфоровыми покрытиями.

Оксиды алюминия и циркония обладают белизной и прочностью, поэтому в настоящее время эти материалы использованы в ряде систем для изготовления цельнокерамических зубных протезов.

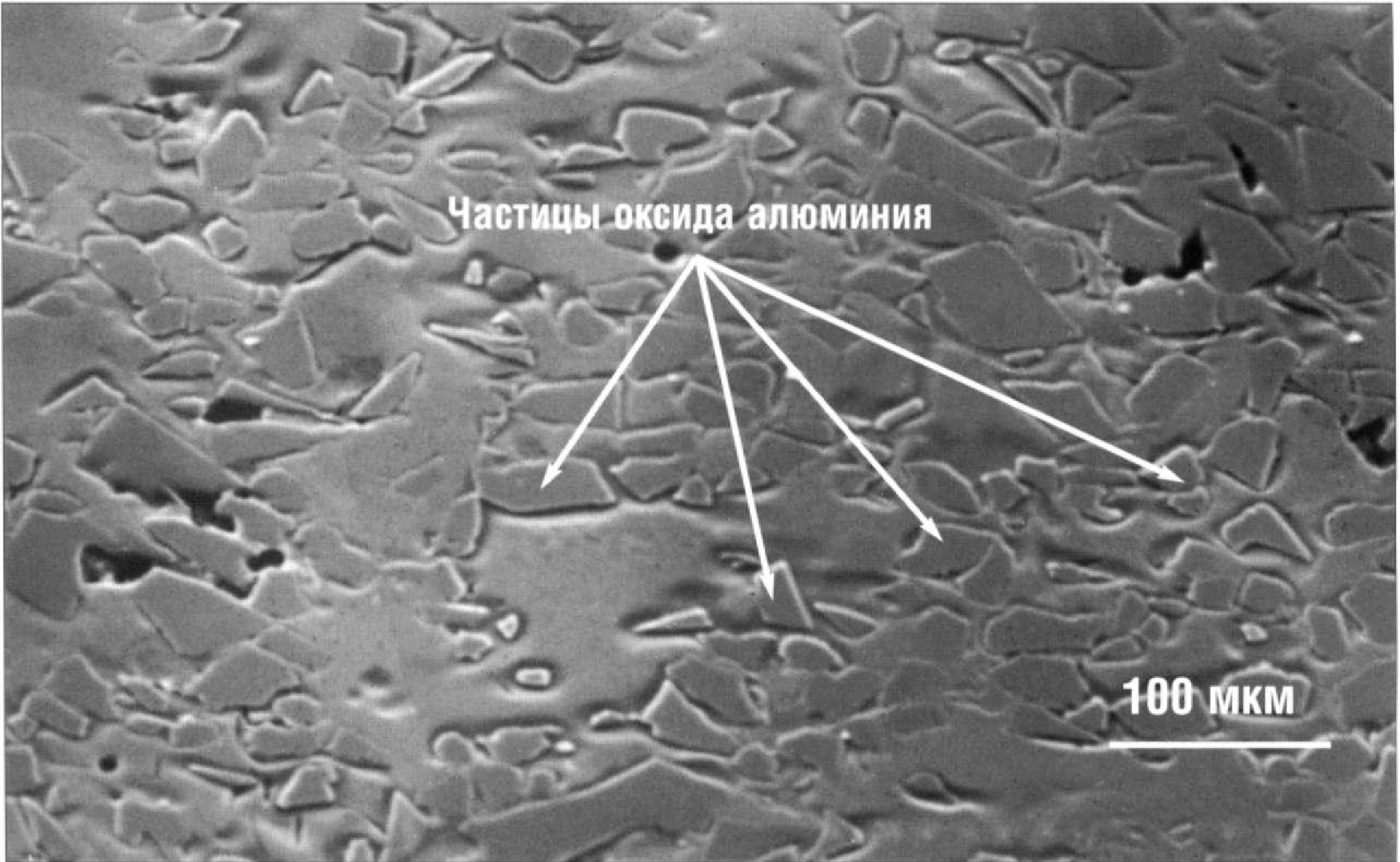

В середине 60-х годов McLean и Huges разработали каркасный материал на основе полевошпатного стекла, упрочненного оксидом алюминия, часто называемый алюмооксидным фарфором для жакет-коронок. С тех пор были разработаны другие составы и технологии для изготовления цельнокерамических реставраций. В 1988 году была создана стеклонасыщенная высокопрочная керамика для каркасов зубных протезов (In-Ceram, Vita Zahnfabrik, Bad Sackingen, Германия), а в начале девяностых появились каркасы, полностью состоящие из плотноспеченного оксида алюминия (Techceram, Techceram Ltd., Procera AllCeram, Nobel Biocare).

Фарфоровые жакет-коронки, упрочненные оксидом алюминия (A0K).

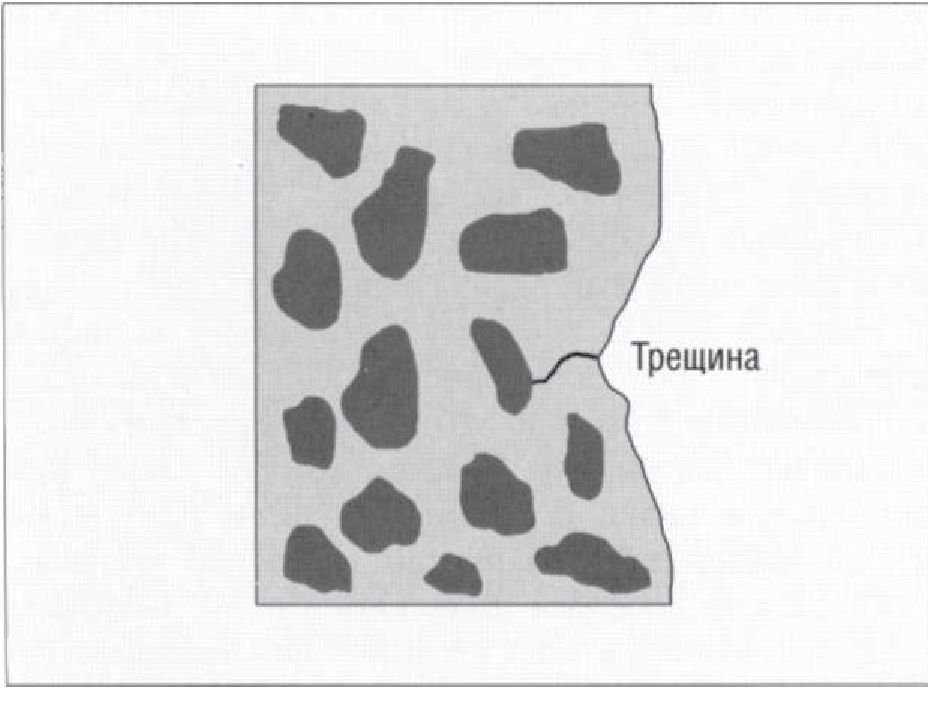

В начале 60-х годов McLean и Huges предложили упрочнение опакового (грунтового) слоя коронок оксидом алюминия. Предложенный материал представлял собой полевошпатное стекло с добавкой 40 — 50% оксида алюминия (Рис. 3.4.6). Частицы оксида алюминия обладали намного большей прочностью, чем стекло, они более эффективно предупреждали развитие трещин, чем кварц, и, по существу, представляли собой препятствия для распростанения трещины (Рис. 3.4.7). В то время как прочность при изгибе полевошпатных фарфоров, в лучшем случае, составляла не более 60 МПа, добавка оксида алюминия позволяла повысить этот показатель до 100 — 150 МПа.

При изготовлении коронки опаковый слой, представленный на рис. 3.4.3, изготавливали из алюмооксидного фарфора. Однако по-прежнему приходилось использовать непрочные композиции дентинного и эмалевого фарфора, поскольку получение полупрозрачной алюмооксидной керамики пока оставалось невозможным — добавка оксида алюминия приводила к появлению блеклой окраски и непрозрачности.

Основным назначением алюмооксидных коронок является восстановление передних зубов. Несмотря I на значительное повышение прочности, этот показа- I тель все еще оставался низким, что не позволяло использовать алюмооксидный фарфор для восстановле- I ния групп жевательных зубов, а возможность I изготовления из алюмооксидного фарфора мостовидных протезов, хотя бы из трех единиц, и вовсе не рассматривалась.

Клиническое значение.

Потребность в разработке более прочных каркасных материалов из керамики все еще существует, если подразумевается использовать керамику для восстановления жевательных зубов.

Стеклонасыщенная высокопрочная керамика для изготовления цельнокерамических каркасов.

В состав полевошпатнсго стекла можно вводить не более 50-60 % (по объему) оксида алюминия из-за ограничений, связанных с проведением фриттования. Альтернативным подходом стало изобретение новой системы, названной In-Ceram (Vita). В составе материала для изготовления керамических каркасов в этой системе содержится около 85% оксида алюминия.

Рис. 3.4.6. Снятая на растровом микроскопе микрофотография каркасного материала, на которой изображены частицы оксида алюминия, внедренные в стеклянную матрицу, состоящую из застывшего расплава полевого шпата

Керамический каркас моделируют на огнеупорной модели из тонкого шликера, содержащего порошок оксида алюминия. Этот процесс называется шликерным литьем. После сушки штампика, его обжигают в течение 10 час при температуре 1120°С. Температура плавления оксида алюминия, необходимая для полного уплотнения порошка за счет жидкофазового спекания, очень высока, поэтому происходит только твердофазовое спекание материала. Следовательно, полученный подобным образом керамический каркас, образован частицами оксида алюминия, спекшимися в точках контакта, поэтому он обладает пористой структурой. Прочность пористого каркаса невысока — она составляет всего 6-10 МПа. Затем пористый каркас насыщают лантановым стеклом, которое плавят при температуре 1100°С в течение 4-6 часов. Лантановое стекло обладает очень низкой вязкостью расплава. Этот расплав способен проникать в поры, благодаря чему получается плотный керамический материал. Для создания функциональной и эстетически привлекательной формы коронки каркас облицовывают обычной стоматологической полевошпатной керамикой.

Каркасная керамика данного типа, как было заявлено, обладает очень высокой прочностью при изгибе (400 — 500 МПа), что позволяет применять ее для изготовления коронок передних и жевательных зубов с прекрасным результатом.

Было сделано несколько попыток изготовления консольных протезов для передних и жевательных зубов из трех единиц с применением стеклонасыщенной керамики; такие попытки для данного вида керамики являются достаточно смелыми, но представляются весьма перспективными.

Аналогичный подход был использован для изготовления цельнокерамических каркасов из магнезиальной шпинели (MgAl

2

0

4

) или диоксида циркония, заменивших оксид алюминия. Материал на основе магнезиальной шпинели In-Ceram-Spinel позволял получить более высокое эстетическое качество по сравнению с алюмооксидным In-Ceram-Alumina, однако отличался несколько более низкой прочностью при изгибе (~350МПа), поэтому этот материал рекомендуется использовать для изготовления вкладок. In-Ceram-Zirconia получен на основе керамики In-Ceram-Alumina, в состав которой введена добавка 33% масс, диоксида циркония. In-Ceram-Zirconia отличается повышенной прочностью и позволяет изготавливать керамические каркасы с прочностью ~700 МПа.

Альтернативным подходом к описанной выше технологии шликерного литья является изготовление цельнокерамических реставраций с применением технологии CAD-CAM (компьютерное моделирование/ компьютерное управление процессом изготовления).

Рис. 3.4.7. Частицы оксида алюминия действуют, как препятствия для развития трещины

Эта технология изготовления реставраций используется как в системе CEREC (Siemens), так и в системе Celay (Vident). Блоки из керамики In-CeramSpinel/Alumina/Zirconia, подлежащие механической обработке для получения готовых реставраций, изготовляются путем сухого прессования, что позволяет получить более плотный и более однородный материал с открытой пористостью, благодаря чему повышается прочность керамики при изгибе после ее насыщения лантановым стеклом.

Керамические каркасы из чистого оксида алюминия.

Было бы логичным после разработки керамики, упрочненной оксидом алюминия, о которой говорилось выше, рассмотреть возможности использования цельнокерамических каркасов, изготовленных из чистого оксида алюминия. На рынке такие каркасы из чистого оксида алюминия представляют по меньшей мере два производителя — Procera AllCeram (Nobel Biocare АВ, Gotenburg, Швеция) и Techceram system (Techceram Ltd, Shipley, Великобритания). Потенциальными преимуществами такой керамики являются ее более высокая прочность и лучшая светопроницаемость (полупрозрачность), чем у стеклонасыщенных каркасных материалов.

Процесс изготовления керамических каркасов Procera AllCeram состоит из снятия оттиска, изготовления штампика, сканирования геометрии штампика и моделирования желаемой формы реставрации на экране компьютера с помощью использования специально разработанной для этого компьютерной программы, передачи информации через модем в лабораторию в Стокгольме. Все это выполняется в специально уполномоченных зуботехнических лабораториях, ставших членами сети Procera Network. Керамические каркасы изготовляют по особой технологии, в которую входит спекание частого оксида алюминия со степенью очистки 99,9% при температурах 1600 — 1700°С, что позволяет получить плотноспеченный материал с отсутствием пористости.

Керамические каркасы затем отсылают в зуботехническую лабораторию для нанесения эстетического покрытия, представляющего собой полевошпатные стекла, совместимые с плотноспеченным алюмооксидом. Время технологического цикла составляет около 24 час. Прочность при изгибе плотноспеченного алюмооксидного каркасного материала составляет около 700 МПа, что близко совпадает с аналогичным показателем керамики ln-Ceram-Zirconia.

В системе Techceram применен совершенно иной подход. Полученный оттиск можно отослать на фирму Techceram Ltd, где по нему изготовят специальный штампик, на который методом горяче-плазменного напыления из плазменной пушки будет осажден оксид алюминия. Плотность керамических каркасов составляет 80-90%. Для достижения более высокой прочности и прозрачности, каркасы, полученные методом напыления в горячей плазме, подлежат дальнейшему спеканию при температуре 1170°С. Готовый керамический каркас отсылают в зуботехническую лабораторию, где зубные техники-керамисты создадут анатомическую форму и воспроизведут внешний вид натуральных зубов с помощью нанесения полевошпатных стекол.

Клиническое значение.

Одним из потенциальных преимуществ керамических каркасов из чистого плотноспеченного оксида алюминия является их светопроницаемость (полупрозрачность), которая выше, чем у материалов, представляющих собой композиции стекла и оксида алюминия.

Основным недостатком всех вышеупомянутых высоко прочных цельнокерамических каркасов является то, что они не поддаются протравливанию кислотой для создания микромеханической связи с их поверхностью, хотя некоторая связь с материалом цемента все-таки может возникнуть за счет шероховатости поверхности каркасов после их изготовления. Это объясняется тем, что внутренняя поверхность протеза, предназначенная для фиксации, состоит в основном из оксида алюминия, а не из оксида кремния, и потому никакие из существующих аппретов не могут обеспечить прочную связь между керамическим каркасом и полимерами. Без наличия эффективного аппретирующего агента или поверхности, обладающей идеальной микромеханической ретенцией, все эти плстнсспеченные цельнокерамические каркасы будут непригодными для фиксации полимерными адгезивами на твердых тканях зубов, и поэтому не позволят реализовать дополнительные преимущества, связанные с применением метода адгезионной фиксации керамики.

Клиническое значение.

Упрочнение каркасной керамики основано на повышении прочности и ударной вязкости керамического материала и правильной конструкции протеза, что позволит ему выдерживать окклюзионные нагрузки.

КЕРАМИКА ДЛЯ ФИКСАЦИИ ПОЛИМЕРНЫМИ АДГЕЗИВАМИ.

АДГЕЗИВНЫМИ ЦЕМЕНТАМИ.

Одним из путей, позволяющим оспорить традиционный подход к цементированию реставраций, стала разработка новых адгезионных технологий. Эти технологии позволили использовать керамику в тех областях, где раньше ее применение считалось невозможным. Сочетание адгезии к эмали, дентину и керамике и улучшенных прочностных свойств керамических материалов позволило изготавливать реставрации, отличающиеся замечательной механической целостностью. Фактически, адгезионная связь позволяет избавиться от микротрещин на внутренней поверхности реставрации, и, тем самым, снижает возможность разрушения. Изобретение адгезионной технологии привело к росту использования керамики для изготовления коронок, виниров и вкладок.

Применение керамики для изготовления виниров не является новостью, ее применял доктор Charles Pincus из Беверли Хиллз, который изготавливал фарфоровые виниры для актеров Голливуда. Фарфоровые виниры обжигали на платиновой фольге и крепили на зубах порошками-адгезивами для фиксации съемных протезов. Однако виниры часто раскалывались из-за повышенной хрупкости тонкого фарфора, и их нередко приходилось заменять. С изобретением в 1937 году акриловой пластмассы, Pincus полностью переключился на использование этого материала для изготовления виниров голливудским актерам. В результате это привело к повсеместному использованию композитных виниров, и керамика была на долгое время забыта.

Повторное появление цельнокерамических виниров можно отнести к началу 80-х годов прошлого века. К этому времени доктор Horn из Америки освоил изготовление виниров на платиновой фольге и обнаружил, что протравливание внутренней поверхности реставрации плавиковой кислотой улучшает микромеханическую ретенцию материала (см. главу 3.6). Используя метод травления эмали фосфорной кислотой, Horn смог осуществить постоянную фиксацию керамических виниров на зубах композитным полимерным цементом. С тех пор прочность связи твердых тканей зуба с керамикой была значительно улучшена благодаря дополнительному использованию силановых аппретов.

До изобретения керамических виниров, фиксируемых полимерными адгезивами, единственными способами восстановления неэстетичных зубов были композитные виниры, фарфоровые жакет-коронки и металлокерамические коронки.

Считается, что керамические виниры во многом превосходят полимерные композиты, поскольку керамика обладает лучшей эстетикой, устойчивостью окраски, поверхностным блеском, износостойкостью, и совместимостью с тканями организма. Кроме того, керамические материалы отличаются высокой химической стабильностью, а их коэффициент термического расширения совпадает с таковым у натуральной эмали. Из-за повышенной твердости фарфоровых виниров их шлифование и полирование являются более трудоемкими процедурами, чем обработка композитов. Тонкие выступающие края виниров легче скалываются, чем края коронок, независимо от того, где с ними работают — в зуботехнической лаборатории или в кабинете. Явным преимуществом керамических виниров перед фарфоровыми коронками является то, что улучшение эстетики может быть достигнуто при минимальном препарировании твердых тканей зуба, а небная поверхность зуба останется незатронутой, благодаря чему сохраняется саггитальный резцовый путь.

С тех пор было разработано много керамических материалов, предназначенных для фиксации полимер-

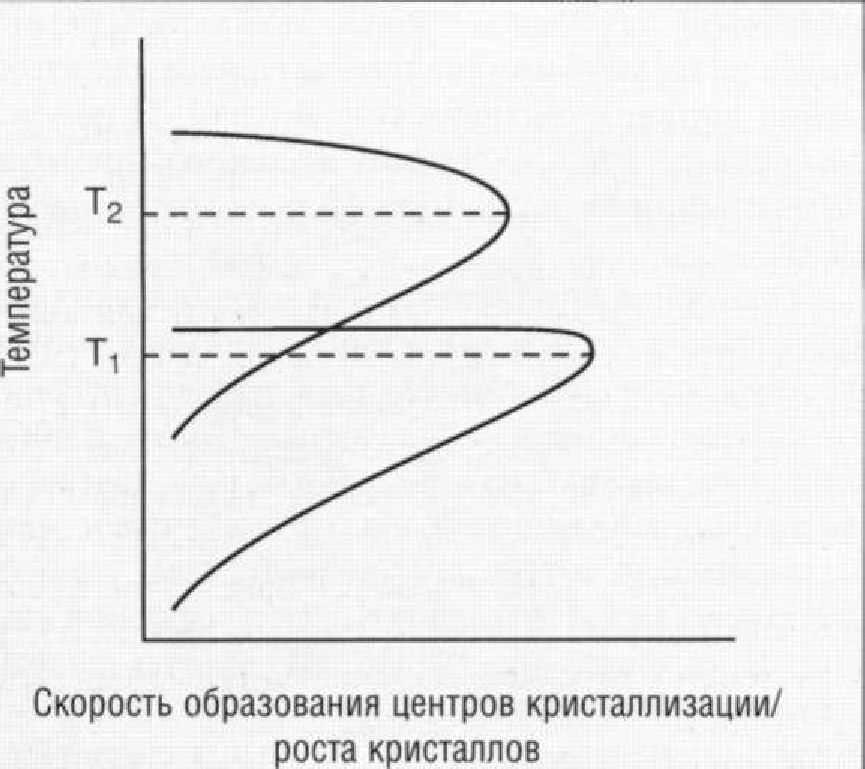

Рис. 3.4.8. Скорость образования центров кристаллизации и роста кристаллов (Т2) в стеклофазе керамики

ными адгезивами. Новые материалы позволили расширить круг показаний к использованию цельнокерамических реставраций от виниров до коронок и вкладок для передних и жевательных зубов. Материалы, предназначенные для адгезионной фиксации полимерами, фактически представляют собой разные группы керамики определенного строения, объединенные под общим названием «стеклокерамика». Природа стеклокерамических материалов будет рассмотрена ниже. Вслед за ней будут описаны стоматологические стеклокерамические материалы, предназначенные для изготовления реставраций, фиксируемых полимерными адгезивами, а также рассказано о новых технологических методах, разработанных одновременно со стеклокерамикой.

Стеклокерамика.

Впервые стеклокерамика была разработана на предприятии Corning Glass Works в конце 50-х годов прошлого века. В принципе, изделие формируют, пока стеклянная масса находится в расплавленном состоянии, однако в результате ее охлаждения образуется метастабильное стекло. При последующей тепловой обработке метастабильного стекла происходит кристаллизация, которая возникает за счет образования центров (зародышей) кристаллизации и последующего увеличения размеров кристаллов, находящихся внутри материала. Процесс превращения стекла в частично закристаллизованное стекло называется ситаллизацией. Таким образом, стеклокерамика представляет собой многофазное твердое вещество, содержащее остатки стеклофазы, в которой распределена тонкодисперсная кристаллическая фаза. Управление процессом кристаллизации стекла позволяет получить тончайшие кристаллы, которые равномерно распределены по всей стеклянной матрице. Число кристаллов, скорость их роста и, следовательно, их размеры, можно регулировать путем изменения температуры тепловой обработки материала и времени выдержки при заданной температуре.

Существует два важных направления образования кристаллической фазы: образование центров кристаллизации и рост кристаллов. На Рис. 3.4.8 схематически изображена скорость образования центров кристаллизации и скорость роста кристаллов. Эти кривые проходят через максимум при разных температурах. Следовательно, процесс ситаллизации представляет собой двухэтапную тепловую обработку. Первый этап тепловой обработки стекла проводят при температуре, способствующей образованию максимального числа центров кристаллизации. Затем, после определенной выдержки материала, его температуру повышают для обеспечения роста кристаллов. Выдержку при повышенной температуре проводят до тех пор, пока не сформируются кристаллы оптимального размера.

Для того,чтобы получить гарантированно высокую прочность стеклокерамического материала, необходимо, чтобы число кристаллов было как можно большим, и чтобы все они были равномерно распределены внутри стеклофазы. Содержание кристаллической фазы в процессе ситаллизации будет постепенно расти, и, в конечном итоге, она может занимать от 50% до -100% объема материала.

Механические свойства стеклокерамических материалов.

Считают, что на механические свойства материалов большое влияние оказывают:.

♦ размер частиц кристаллической фазы;.

♦ доля кристаллической фракции в объеме материала;.

♦ прочность связи в областях поверхностей раздела кристаллической и стеклянных фаз;.

♦ разница в величине модуля упругости;.

♦ разница коэффициентов термического расширения.

Разрушение хрупких твердых веществ почти всегда начинается от небольшого внутреннего или поверхностного дефекта, такого, как микротрещина, который действует, как концентратор напряжения. Если кристаллическая фаза обладает достаточной прочностью, то трещины начнут образовываться в стеклянной фазе. Таким образом, размер образующихся микротрещин может быть ограничен расстоянием между кристаллическими частицами. Следовательно, решающим параметром будет средний путь свободного распространения микротрещины в стеклофазе, L

c

, который рассчитывают по уравнению:.

Ц = с1(1-Уф)/Уф.

где d - диаметр кристалла, а УФ — объем всей кристаллической фракции в стеклокерамическом материале. Таким образом, чем меньше размер кристаллов и чем больше доля объема кристаллической фракции в материале, тем короче будет средний путь свободного распространения микротрещины в стеклофазе, и, следовательно, тем выше будет механическая прочность материала.

Одной из особенностей стеклокерамики является то, что размеры кристаллов и количество кристаллической фазы в материале можно точно регулировать в ходе проведения ситаллизации.

Большинство стеклокерамических материалов являются непрозрачными или мутными и непригодными для стоматологического использования. Впервые стеклокерамика была применена в стоматологии МасCulloch в 1968 году для изготовления искусственных зубов для съемных протезов. За основу этого материала была взята трехкомпонентная система Li

2

0.Zn0.Si0

2

. Позднее более широко стали применять искусственные акриловые зубы, и идея использовать стеклокерамику в съемном протезировании в дальнейшем была забыта. В настоящее время существует широкий круг стеклокерамических материалов и методов изготовления цельнокерамических реставраций, фиксируемых полимерными адгезивами.

Полевошпатная стеклокерамика, упрочненная лейцитом.

Керамика,используемая Horn в первых экспериментах представляла собой полевошпатное стекло, содержащее кристаллы лейцита (KAlSi

2

0

6

), которое он использовал для изготовления металлокерамических зубных протезов (см. главу 3.5). Для обеспечения связи с поверхностью металла в керамику были введены специальные добавки. Стеклокерамические материалы, используемые в настоящее время для изготовления реставраций, фиксируемых полимерными адгезивами, представляют собой усовершенствованный вариант керамики, с которой работал Horn. Главное отличие новых материалов от керамики для металлокерамических протезов, состоит в том, что составы и микроструктура первых были изменены для получения оптимального распределения кристаллов лейцита в стеклофазе (с целью повышения прочности). В то же время, термическая согласованность этих материалов с металлическими сплавами для металлокерамики не рассматривалась.

Оптимальное распределение кристаллов лейцита достигается путем тщательно подбора состава материала и точного регулирования параметров процесса ситаллизации.

В то время, как прочность при изгибе полевошпатной керамики для облицовки металлокерамических протезов составляет от 30 до 40 МПа, прочность таковой, упрочненной лейцитом, приближается к 120 МПа.

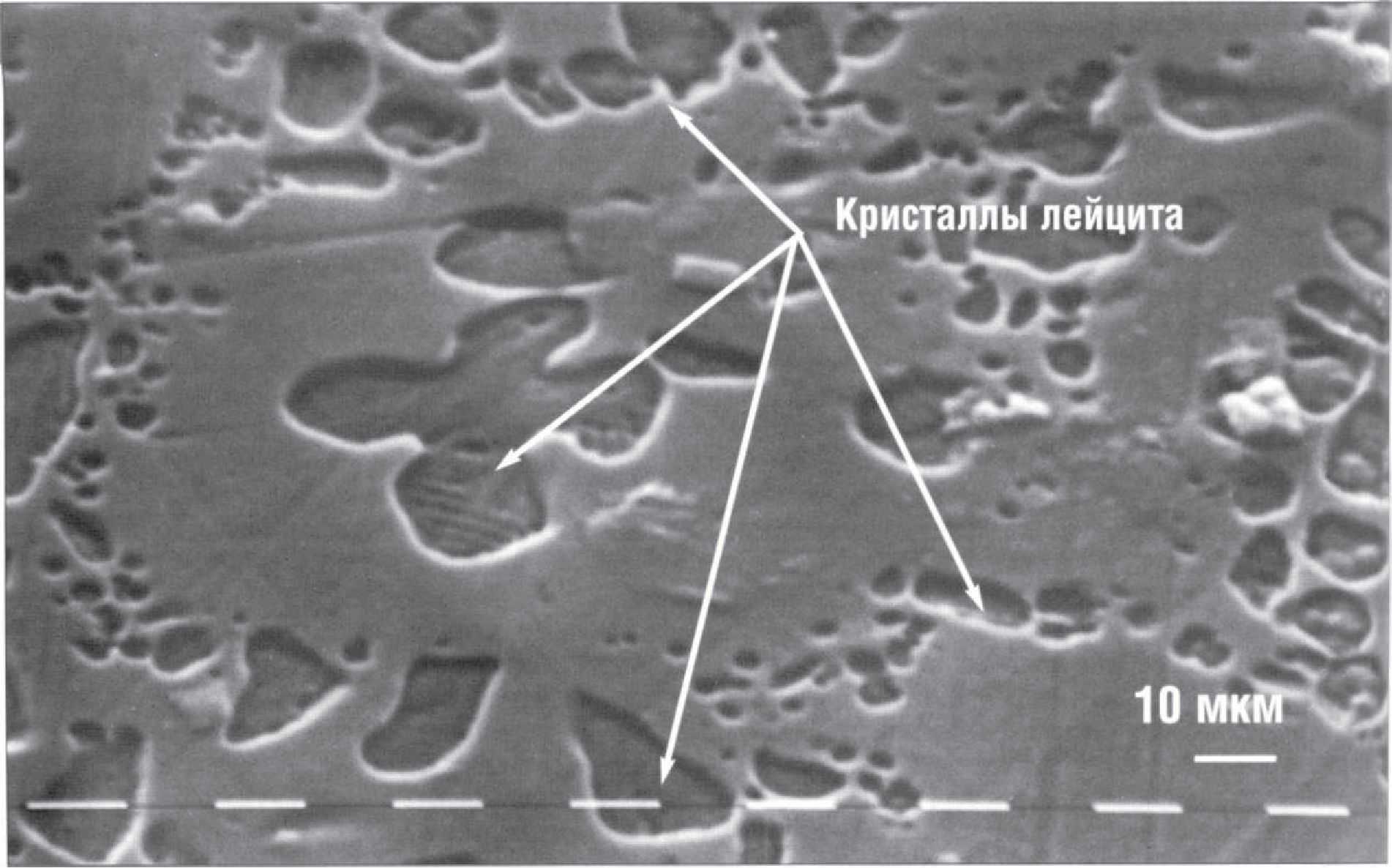

Типичный пример структуры керамики, упрочненной лейцитом, представлен на Рис. 3.4.9.

Цельнокерамические реставрации из полевошпатной керамики, упрочненной лейцитом, можно изготовить либо спеканием, представляющим собой измененную версию ранее описанного процесса изготовления жакет-коронок, либо методом, называемым горячее прессование.

Рис. 3.4.9. Снятая на растровом электронном микроскопе микрофотография структуры стеклокерамики, упрочненной лейцитом

Метод спекания керамики.

(такой, как Fortess, Otec-HSP).

В этом случае, керамическую массу наносят непосредственно на огнеупорный штампик (в отличие от метода покрытия гипсового штампика платиновой фольгой для изготовления фарфоровых жакет-коронок). Массу высушивают и обжигают в вакуумной зуботехнической печи для обжига фарфора. На нижний слой керамики наносят несколько слоев керамической массы для воспроизведения особенностей натуральных зубов пациента. Эту работу должны выполнять зубные техники только самой высокой квалификации, способные создавать реставрации с самыми лучшими функциональными и эстетическими свойствами,.

ГорЯЧве ПреССОВЭНИе КерЭМИКИ (ТЭКОЙ, КЭК.

Empress, Ivoclar-Vivadent, Shaan, Лихтенштейн).

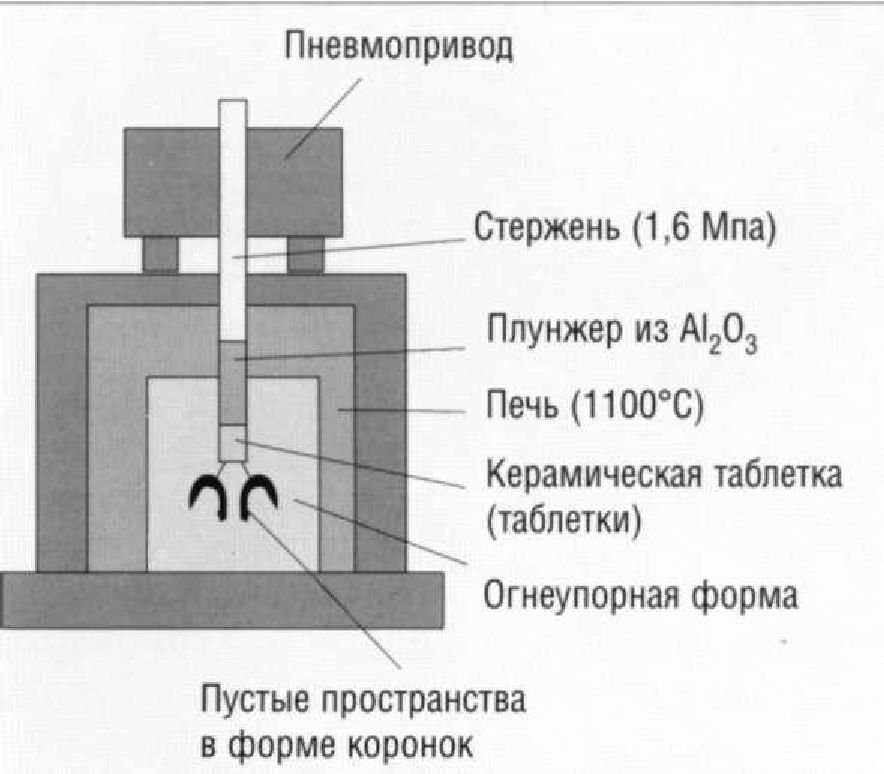

Для того, чтобы избавиться от проблемы неточного прилегания краев керамики, полученной спеканием в вакуумной зуботехнической печи, связанной с высокой усадкой керамической массы в процессе обжига. были сделаны попытки использовать процесс литья стеклокерамики для изготовления коронок, виниров и вкладок. Одним из таких подходов является горячее прессование. Метод горячего прессования частично основан на применении техники литья по выплавляемой модели. Как и при литье металлических каркасов, сначала создают восковую модель реставрации, а затем эту модель заливают огнеупорным формовочным материалом. Воск выжигают, и в полученной форме остается место для заполнения стеклокерамикой, упрочненной лейцитом. Затем, в специально

Рис. 3.4.10. Схематическое изображение процесса горячего прессования, применяемого для изготовления реставраций из стеклокерамики, упрочненной лейцитом

разработанной для этого прессовочной печи, пространство в форме заполняют стеклокерамикой, полученной разогревом керамической таблетки до состояния вязкого расплава при температуре 1180°С (Рис. 3.4.10).

Клиническое значение.

Потенциальным преимуществом использования технологии горячего прессованя является улучшение краевого прилегания раставраций по сравнению с реставрациями, полученными методом спекания.

Окончательная окраска реставраций для жевательных зубов может быть получена нанесением поверхностных (наружных) красителей. Для изготовления протезов передних зубов коронку или винир срезают по режущему краю, а затем эту область покрывают керамической массой (представляющей собой смесь порошка упрочненной лейцитом стеклокерамики с водой или моделировочной жидкостью) и проводят обычный обжиг в вакуумной зуботехнической печи. Благодаря высокой прозрачности, флюоресценции и опалесценции стеклокерамики на основе лейцита, эстетические результаты будут превосходными, однако механическая прочность стеклокерамических материалов этого класса будет недостаточной для изготовления из них цельнокерамических мостовидных протезов.

Стеклокерамика на основе цисиликата лития и апатита.

Для того, чтобы расширить показания к применению цельнокерамических реставраций, фиксируемых полимерными адгезивами, и иметь возможность использовать стеклокерамику для изготовления мостовидных протезов, были разработан новый материал в системе Si0

2

— Li

2

0 (Empress, Ivoclar-Vivadent, Shaan, Лихтенштейн).

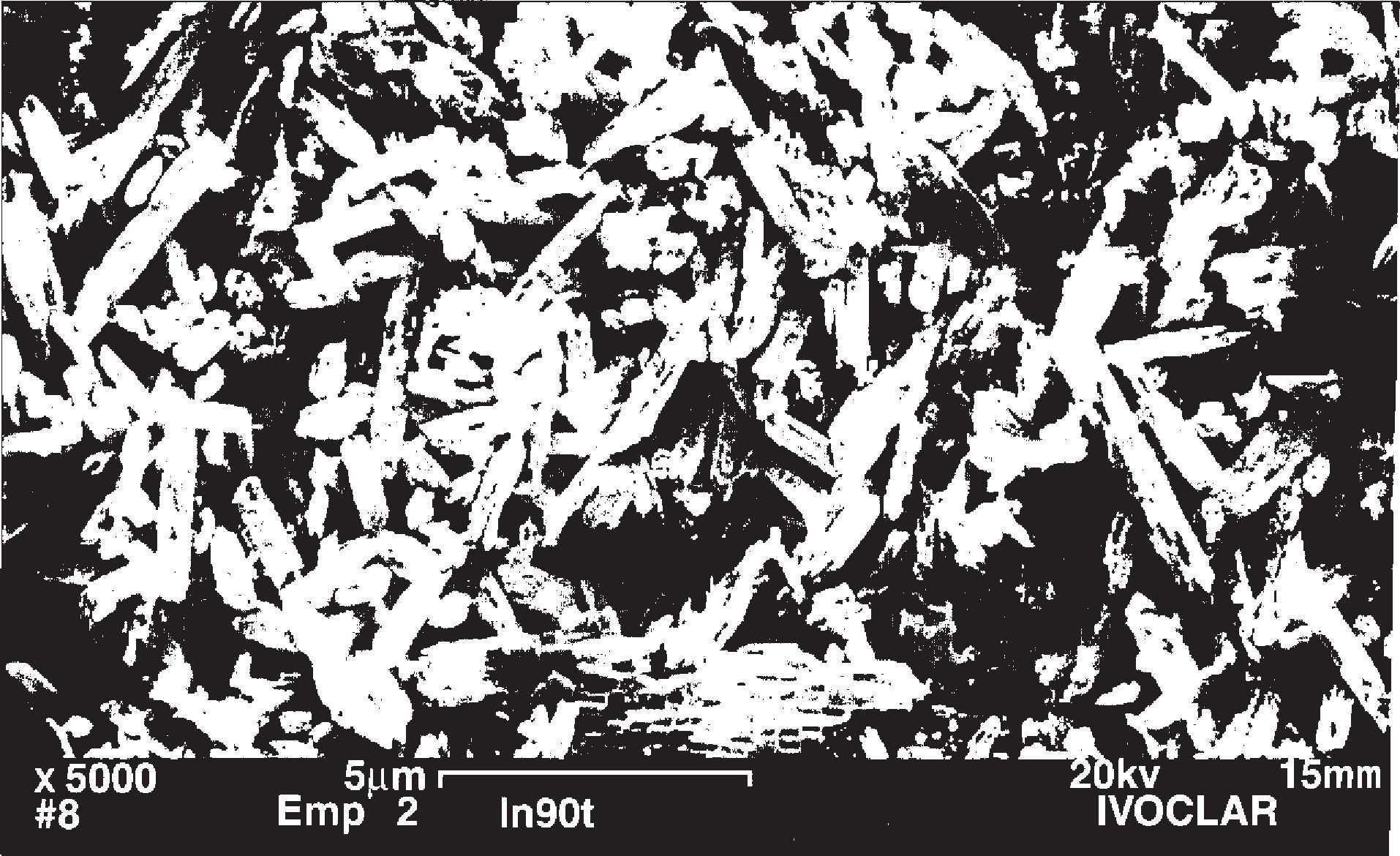

Образующаяся кристаллическая фаза представляет собой дисиликат лития (Li

2

Si

2

0

5

) и занимает до 70% объема материала. Дисиликат лития отличается необычной микроструктурой, состоящей из множества произвольно ориентированных сцепленных друг с другом мельчайших игольчатых кристаллов плоской формы (Рис. 3.4.11). Такая форма является идеальной с точки зрения прочности, поскольку присутствие в структуре материала мелких игольчатых кристаллов приводит к отклонению направления, разветвлению или прекращению роста возникающих микротрещин. Таким образом, кристаллы дисиликата лития блокируют развитие микротрещин в структуре стеклокерамики, что приводит к существенному повышению прочности материала при изгибе.

Кроме того, в структуре стеклокерамики присутствует вторая, зачительно большая по объему, кристаллическая фаза, состоящая из орто-фосфата лития (Li

3

P0

4

).

Описываемая здесь стеклокерамика значительно превосходит по механической прочности обычную стеклокерамику на основе лейцита. Прочность при изгибе стеклокерамики на основе дисиликата лития находится в диапазоне от 350 до 450 МПа, а ее упругость почти в три раза превышает аналогичный показатель лейцитовой стеклокерамики.

Клиническое значение.

Повышенная прочность стеклокерамики на основе дисиликата лития позволяет изготавливать из этого материала не только одиночные коронки для передних и жевательных зубов, но и цельнокерамические мостовидные протезы.

Было заявлено, что стеклокерамика на основе дисиликата лития обладает повышенной светопроницаемостью за счет совпадения оптических параметров стеклянной матрицы и кристаллической фазы, благодаря чему рассеяние света, проходящего сквозь материал, сведено к минимуму. Для изготовления реставраций из стеклокерамики на основе дисиликата лития также применяется технология горячего прессования, однако процесс проводят при температуре 900°С, которая является более низкой, чем в случае использования стеклокерамики на основе лейцита.

Когда на цельнокерамический каркас из материала на основе оксида алюминия наносят слои пслевсшпатного фарфора для придания протезу эстетического внешнего вида, необходимо, чтобы коэффициенты термического расширения этих материалов были.

7.

близки и имели значения около 70 — 80 х 10~ 1/°С. В протезах из стеклокерамики на основе лейцита каркасный материал и полевошпатнсе покрытие близко совпадают по составу, и поэтому их коэффициенты термического расширения тоже совпадают. Однако расхождение между коэффициентами термического расширения стеклокерамики на основе дисиликата.

7.

лития и полевсшпатнсго стекла составляет 10 х 10" 1/°С, поэтому потребовалась разработка нового покрытия. Новый материал для покрытия стеклокристаллических каркасов на основе дисиликата лития представляет собой апатитовую стеклокерамику. При проведении процесса ситаллизации апатитовых стекол образуется кристаллическая фаза — гидроксилапатит, [Са

10

(РО

4

)

6

.2ОН], который является тем самым веществом, из которого состоит эмаль натурального зуба. Таким образом, новый материал, по крайней мере по составу, более соответствует эмали натуральных зубов, чем любые другие существовавшие до него керамические покрытия.

Рис. 3.4.11. Снятая на растровом электронном микроскопе микрофотография микроструктуры стеклокерамики на основе дисиликата лития. Произвольно ориентированные взаимозапирающие друг друга игольчатые кристаллы (Микрофотография любезно предоставлена Ivoclar-Vivadent UK Ltd, Лейчестер, Великобритания)

Стеклокерамика на основе слюды с добавкой фторидов (например, Dicor).

Стеклокерамические материалы на основе слюды с добавкой фторидов представляют собой продукты состава Si0

2

.K

2

0.Mg0.Al

2

0

3

.Zr0

2

с добавкой фторидов некоторых металлов для придания зубным протезам флюоресцентных свойств, аналогичных наблюдаемым у натуральных зубов. Для материалов этого состава процесс ситаллизации приводит к образованию центров кристаллизации и росту тетрасиликатных кристаллов слюды внутри стеклянной матриш, Как и в стеклокерамике на основе дисиликата лития, кристаллы слюды обладают игольчатой формой и блокируют развитие трещин внутри материала. Механические испытания показали, что прочность при изгибе этого материала составляет от 120 до 150 МПа, что в сочетании с адгезией к твердым тканям зуба, будет вполне достаточным для изготовления коронок жевательных зубов, но недостаточным для изготовления цельнокерамических мостовидных протезов.

Прохождение света сквозь материал зависит от размера кристаллов и расхождений по индексам рефракции между кристаллической и стеклянной фазой. Если размер кристаллов меньше длины волны видимого света (0,4-0,7 мкм), стекло будет прозрачным. Индекс рефракции небольших кристаллов слюды близко совпадает с аналогичным показателем окружающей стеклофазы, поэтому этот материал будет меньше рассеивать свет, чем алюмооксидный фарфор.

Клиническое значение.

Благодаря этому, светопроницаемость стеклокерамических материалов на основе слюды с добавкой фторидов приближается к аналогичному показателю эмали.

Процесс изготовления реставраций из стеклокерамики на основе слюды с добавкой фторидов основан на тех же принципах, что и литье металлических зубных протезов по выплавляемой модели. Сначала на штампике обычным способом изготавливают восковую модель реставрации. Восковую модель снимают со штампика и заформовывают, используя формовочный материал на фосфатной связке. Затем заготовку литьевой стеклокерамики расплавляют в специальном тигле и проводят литье центробежным способом при температуре 1380°С. Полученную отливку подвергают дальнейшей температурной обработке для образования кристаллической фазы и повышения прочности материала. Требуемую расцветку получают путем нанесения на поверхность реставрации самоглазурующихся окрашенных фарфоров. Концепция изготовления реставраций методом литья не нова, первые попытки отливки зубных протезов относятся к 1920 году. Однако только с изобретением литьевой стеклокерамики использование метода литья стало возможным.

Таблица 3.4.4 Относительные достоинства ряда систем для керамических коронок

ЗАКЛЮЧЕНИЕ.

За последние 15 лет произошли революционные изменения керамических материалов, предлагаемых для изготовления зубных протезов, и в настоящее время стало возможным применение цельнокерамических реставраций как для передних, так и для жевательных зубов. Не исключена и возможность ограниченного использования керамики для изготовления цельнокерамических мостовидных протезов. Без сомнения, развитие и совершенствование новых материалов и технологий будут продолжаться, и будет расти роль керамики в изготовлении эстетических реставраций. Принятие решения о выборе наиболее подходящей из существующих систем керамики будет нелегкой задачей: относительные достоинства каждой из систем, которые следует принять во внимание при выборе, представлены в Таблице 3.4.4.

Клиническое значение.

Сейчас, как никогда, необходимо, чтобы каждый практикующий стоматолог был в курсе быстрых изменений, происходящих в области стоматологической керамики, это позволит ему предлагать своим пациентам наиболее эффективные методы лечения.

Глава 3.5.

Металлокерамика

ВВЕДЕНИЕ.

В предыдущей главе было показано, что единственным подходом к разработке более прочной керамики является избавление от поверхностных микротрещин. Для цельнокерамических реставраций множественные микротрещины на внутренней контактной поверхности являются основной причиной слабости материала, и избавление от них позволяет значительно улучшить качество коронок. Один из способов повышения прочности коронок — глазурование внутренней поверхности, но это неосуществимо на практике. Другая возможность — обеспечение связи керамики с металлическим субстратом, что позволит эффективно избавиться от микроскопических трещин и значительно повысить прочность зубного протеза. Это и стало основной предпосылкой к разработке систем металлокерамики (Рис. 3.5.1). Концепция основана на том же самом принципе, который применен при создании керамики, фиксируемой полимерными адгезивами, где микротрещины на контактной поверхности реставрации не образуются, правда, благодаря связи керамического материала не с металлом, а со структурой эмали или дентина.

Было доказано, что металлокерамические коронки в три раза прочнее, чем цельнокерамические. Коронки состоят из литого металлического каркаса, на который нанесено в процессе обжига керамическое покрытие. При достаточно прочной связи между металлом и керамикой вредное влияние микротрещин на внутренней поверхности керамики устраняется, так как благодаря своей высокой прочности металл служит барьером для развития трещин. Чаще всего, разрушения металлокерамики возникают из-за отделения керамики от металлического каркаса, что, как правило, происходит по причине разрушения связи на поверхности раздела между металлом и керамикой. Таким образом, хорошее качество металлокерамического протеза и успех восстановления в клинике металлокерамикой зависит от качества этой связи.

Клиническое значение.

Наиболее вероятная причина разрушения металлокерамического зубного протеза - разрушение связи между металлом и керамикой.

Важным фактором, влияющим на способность керамического материала образовывать связь с металлами, является степень температурного соответствия между металлом и керамикой.

Если несоответствие будет слишком большим, во время охлаждения зубного протеза после обжига будут развиваться высокие напряжения. Эти напряжения могут оказаться достаточными для того, чтобы привести к разрушению или растрескиванию керамики. Поэтому обе эти темы, связь и температурное взаимодействие между металлом и керамикой, требуют самого тщательного рассмотрения.

СВЯЗЬ.

Природа связи между металлическим каркасом и керамикой изучена достаточно глубоко, и в настоящее время считается, что в образовании связи участвуют три механизма:.

♦ механическая ретенция;.

♦ действие напряжений сжатия;.

♦ химическое взаимодействие.

Механическая ретенция возникает, когда керамика затекает в микроскопические поднутрения на поверхности металла. Шероховатость поверхности металла часто повышают путем пескоструйной обработки металлических каркасов зубных протезов корундовым песком или шлифованием. Благодаря этим процедурам увеличивается количество участков механического зацепления керамики (Рис. 3.5.2). Дополнительным преимуществом проведения этих двух процедур является создание очень чистой поверхности, способствующей смачиванию металла керамикой.

Хорошая связь основана на тесном контакте между керамикой и металлическим каркасом, а любые загрязнения металла или керамики приведут к ухудшению качества связи. Перед нанесением керамики на поверхность металлического каркаса, последний подвергают дегазации в вакуумной зуботехнической печи, для того, чтобы обеспечить выгорание всех органических примесей и снизить образование пузырьков газа, которые в дальнейшем могут остаться на поверхности раздела. Этапы подготовки поверхности металлических каркасов будут рассмотрены ниже более подробно.

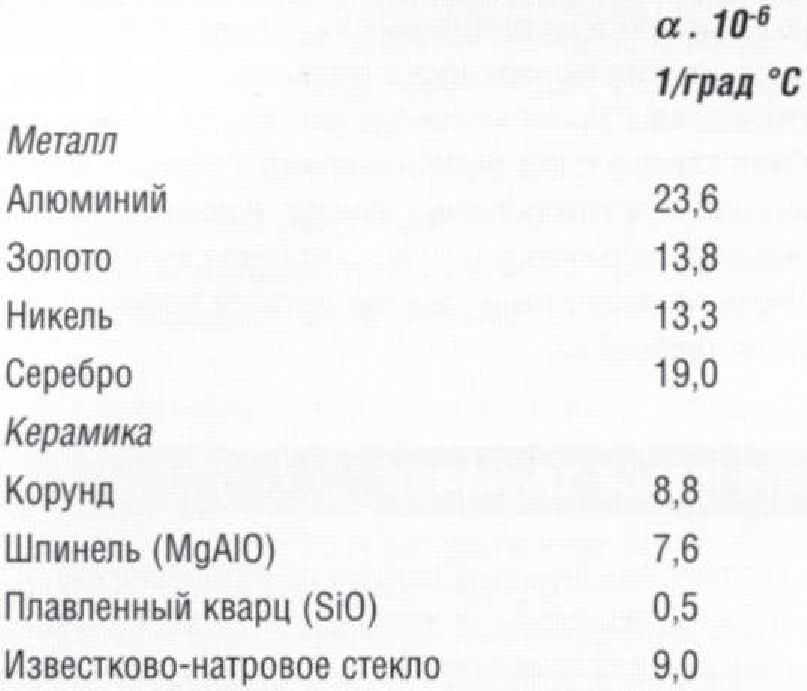

Коэффициент термического расширения большинства керамических материалов намного ниже, чем у металлов (Таблица 3.5.1). При охлаждении металл сжимается быстрее, чем керамика, так как его коэффициент термического расширения выше. Это приводит к тому, что керамика остается в состоянии сжатия. Несмотря на то, что нахождение хрупкого материала под действием напряжений сжатия является потенциально выгодным состоянием, очень важно, чтобы расхождение между коэффициентами расширения было небольшим. Если это расхождение окажется слишком высоким, то внутренние напряжения, возникающие при охлаждении зубного протеза, могут привести к разрушению керамического покрытия, причем самым вероятным местом разрушения станет поверхность раздела между металлом и керамикой.

Сейчас уже существуют неоспоримые доказательства того, что между керамикой и оксидной пленкой металла образуется прочная химическая связь. Во время проведения обжига, керамика, нагретая до температуры своего стеклования, окажется в текучем состоянии и сможет сплавляться с оксидами, находящимися на поверхности металла, за счет их миграции в керамику. Что же касается золотых сплавов, то в их составы вводят небольшое количество элементов, способных образовывать оксиды, поскольку само :юлото является химически инертным. Благодаря этому прочность связи между металлом и керамикой многократно увеличивается. Этот эффект подтверждает важное значение присутствия оксидов на поверхности металла.

Клиническое значение.

Качество связи между металлом и керамикой определяется качеством микромеханической ретенции, согласованностью термофизических свойств металла и керамики, и химическим взаимодействием между керамикой и оксидной пленкой металла.

ПОДГОТОВКА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО КАРКАСА.

Для того, чтобы создать прочную связь между металлическим каркасом зубного протеза и керамическим покрытием, важно, чтобы поверхность металла были подготовлена правильно. Подготовка поверхности металлического каркаса состоит из ряда технических этапов, требующих более близкого рассмотрения. Основными целями подготовки поверхности металла являются удаление загрязнений и создание поверхностного оксидного слоя, обладающего определенным химическим составом и структурой, позволяющими обеспечить его соединение с керамикой. К этапам подготовки поверхности сплава можно отнести:.

♦ шлифование поверхности; нагревание при неполном вакууме;.

♦ протравливание кислотой; нагревание в атмосфере воздуха.

Шлифование поверхности металлических каркасов.

После отделения отлитого каркаса от формовочного материала на поверхности металла остаются следы формовочного материала, прочно приставшего к тверхности отливки. Кроме того, поверхность металлического каркаса загрязнена нежелательными оксидами, на ней находятся небольшие поры и выступающие неровности, особенно, если прочность поверхностного слоя выбранного формовочного материала была низкой.

Рис. 3.5.1. Схематическое изображение металлокерамической коронки

Цель шлифования заключается в удалении всех поверхностных дефектов, а также повышении шероховатости поверхности металла, которая, как полагают, способна увеличить прочность связи металла с керамикой за счет микромеханического зацепления. Однако сам процесс шлифования может стать причиной загрязнения поверхности металла, так как на ней остаются следы таких веществ, как масла, воски, частицы наружного слоя шлифовального камня, или газы, попавшие в микроподнутрения. Кроме того, даже если расплав керамики и будет хорошо смачивать поверхность металла, он не всегда сможет проникнуть в глубокие царапины.

Клиническое значение.

Присутствие захваченного воздуха и посторонних примесей, разлагающихся при нагревании, ведет к появлению пузырьков газа на поверхности раздела между металлом и керамикой, что вызывает серьезное снижение прочности их связи, а также ухудшение эстетики зубного протеза.

В целом, предпочтение следует отдавать методам шлифования, не приводящим к образованию глубоких царапин, углублений или поднутрений, поэтому

Рис. 3.5.2. Поверхность золотого сплава после пескоструйной обработки

рекомендуется использовать фиссурные или карборундовые боры.

Очистка отливок в органическом растворителе (например, в четыреххлористом углероде), залитом в герметически закрывающуюся ультразвуковую ванну, позволяет удалить с поверхности металла все загрязнения, которые остались на ней после шлифования.

Обжиг при неполном вакууме.

Оксидная пленка, находящаяся на поверхности металла после литья, не будет идеальной. На поверхности золотых сплавов такая пленка и вовсе не образуется, что обусловлено инертностью благородного металла. Оксидная пленка на поверхности сплава может быть получена путем его нагревания до температуры, близкой к температуре обжига керамики. При нагревании сплава входящие в его состав металлические элементы (такие, как олово, индий, цинк или галлий) мигрируют к поверхности и образуют поверхностную оксидную пленку. Следует очень внимательно отнестись к выбору правильного режима окислительного обжига. Слишком быстрый подъем температуры может привести к образованию слишком тонкой или частично нарушенной оксидной пленки, малопригодной для связи с керамикой. Слишком длительный цикл нагрева может привести к обеднению поверхностного слоя золотого сплава окисляемыми элементами.

Если все образовавшиеся оксиды будут удалены при последующем травлении сплава кислотой, и ни один из окисляемых элементов не останется на достаточно близком расстоянии от поверхности сплава, чтобы сохранилась возможность образования дополнительных оксидов, то связь между металлом и керамикой не возникнет.

Таблица 3.5.1 Типичные значения коэффициентов термического расширения (а) у металлов и керамики

Проведение тепловой обработки сплава под пониженным давлением способствует удалению газов, поглощенных металлом в больших количествах в процессе литья. Удаление этих газов позволяет предотвратить образование пузырей на поверхности раздела между металлом и керамикой. По этой причине, тепловую обработку металлического каркаса, проводимую перед нанесением керамического покрытия, часто называют дегазацией сплава.

При использовании неблагородных металлических сплавов, обычно содержащих никель и хром, металлы окисляются достаточно легко, и возникающие проблемы, как правило, противоположны тем, с которыми приходится сталкиваться при работе с золотыми сплавами, поскольку в данном случае происходит избыточное образование оксидов.

Хотя оксиды будут образовываться и при обжиге керамики, было установлено, что оксидную пленку лучше создать до нанесения керамического покрытия, поскольку ее присутствие улучшит смачивание поверхности металла расплавом керамики.

Травление кислотой.

В процессе тепловой обработки золотых сплавов, на их поверхности образуется не только оксид олова, но и разные другие оксиды. Процедуру травления кислотой проводят для удаления нежелательных оксидов с поверхности золотого сплава, после чего на ней останется в основном оксид олова. Дополнительным преимуществом этой процедуры является то, что темная (темно-серая) поверхность сплава светлеет и становится белой благодаря повышению концентрации оксида олова на поверхности металлического каркаса. Чаще всего при травлении пользуются 50% плавиковой кислотой (водным раствором фтористоводородной кислоты) или 30% соляной; использование госледней является более предпочтительным, поскольку плавиковая кислота является более агрессивной и небезопасной. При работе с неблагородными сплавами не нужны ни протравливание кислотой, ни проведение следующей процедуры.

Обжиг в атмосфере воздуха.

Дальнейший обжиг металлического каркаса на воздухе проводят для того, чтобы получить на его поверхности оксидную пленку нужной толщины и требуемого качества

При оптимальной толщине оксидной пленки поверхность каркаса, отлитого из благородного металла, должны быть матовой, серовато-белого цвета, предпочтительно состоящей из оксида олова. Если сплав имеет блестящую поверхность, это свидетельствует об отсутствии оксидной пленки и обычно является следствием многократных повторных обработок металлического каркаса.

Клиническое значение.

Отсутствие оксидной пленки приводит к образованию ослабленной связи между керамикой и металлом.

ВАЖНОЕ ЗНАЧЕНИЕ ТЕРМИЧЕСКОГО РАСШИРЕНИЯ.

Состав керамики для облицовки металлических каркасов зубных протезов отличается от состава керамики для изготовления цельнокерамических реставрации.

Коэффициент термического расширения (а, ТКЛР) полевошпатного фарфора, используемого для изготовления фарфоровых жакет-коронок составляет всего 7-8.10`

6

1/°С [(70-80). 10"

7

1/°С]. Такой коэффициент расширения является слишком низким, чтобы фарфор мог быть совместимым со сплавами для металлокерамики, ТКЛР которых находится в пределах от 14.10"

6

1/°C до 16.10"

6

1/°С [(140 - 160). 10

7

1/°С]. Это несоответствие коэффициентов расширения может привести к серьезным проблемам из-за слишком высокой разницы при сжатии керамики и сплава в процессе охлаждения. Коэффициенты термического расширения керамики и сплава в значительной степени зависят от состава этих материалов.

Клиническое значение.

Крайне важно использовать правильное сочетание керамики и сплава.

Термические напряжения.

Керамические материалы, используемые для изготовления металлокерамических реставраций, утрачивают термопластическую текучесть после охлаждения ниже своей температуры стеклования, обычно нахо-

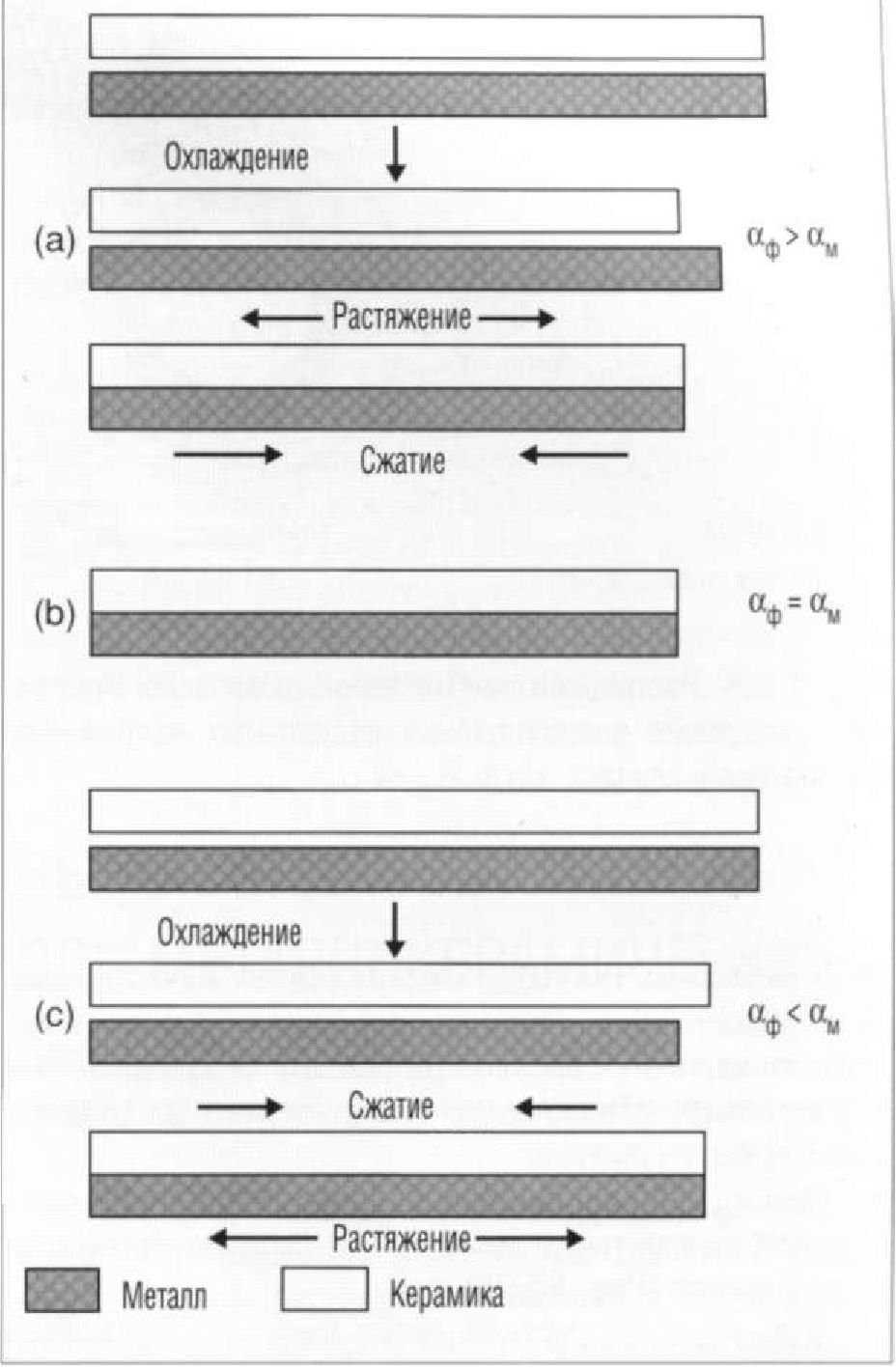

Рис. 3.5.3. Влияние термической несогласованности на величину остаточных напряжений в керамике и металле

дящейся в пределах от 600°С до 700°С. С момента утраты керамикой термопластической текучести, любое расхождение по коэффициентам термического расширения между покрытием и металлом приведет к образованию напряжений в керамике, поскольку она будет стремиться к большему или меньшему сжатию, чем металл, в зависимости оттого, каким будет характер термической несогласованности между ними. В данном случае можно рассмотреть три возможных ситуации:.

где ф — фарфор, а м — металл. Напряжения, возникающие в каждой из этих ситуаций, представлены на Рис. 3.5.3.

При гХф > а

м

керамика будет стремиться к сжатию быстрее, чем металл (Рис. 3.5.3а). Поскольку металл будет этому препятствовать, при охлаждении керами-

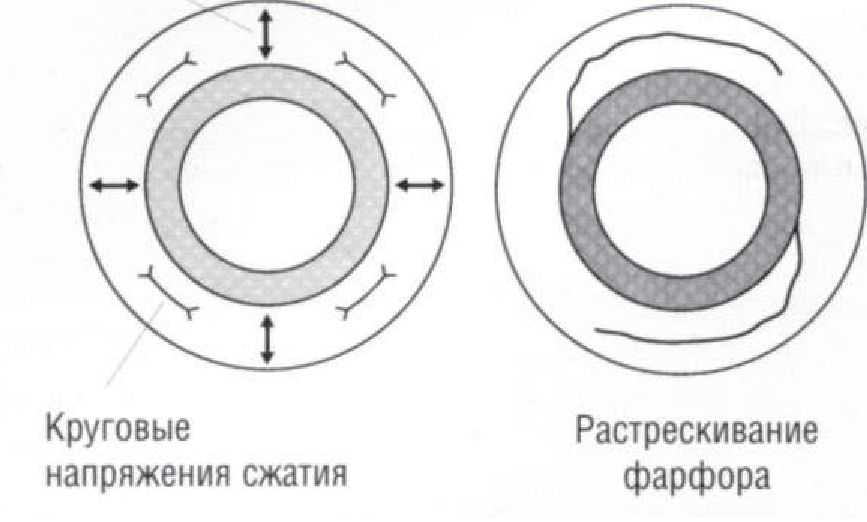

Почему это произойдет, лучше всего можно объяснить на примере керамики, слой которой наплавлен на поверхность круглого металлического образца, так как эта модель близко соответствует реальной ситуации (Рис. 3.5.4). Когда металл стремится сжаться больше, чем керамика, возникают радиальные напряжения растяжения и круговые напряжения сжатия. Последние являются более высокими, но первые могут оказаться достаточными для разрушения связи между металлом и керамикой. При очень большом несоответствии коэффициентов термического расширения, радиальные растягивающие напряжения могут привести к разрушению самой керамики, причем трещины будут круговыми.

Клиническое значение.

Лучшим сочетанием металла и керамики является то, при котором коэффициент термического расширения керамики будет только немного меньшим, чем ТКЛР сплава.

Радиальные растягивающие напряжения

Рис. 3.5.4. Растрескивание металлокерамического образца в результате возникновения радиальных напряжений растяжения в случаях, когда осф « а

м

ка окажется растянутой, а металл будет находиться в сжатом состоянии. Напряжения растяжения на поверхности керамики вызовут появление микротрещин и последующее образование сетки трещин на поверхности зубного протеза.

При Оф = а

м

два материала будут сжиматься с одинаковой скоростью и никакой разницы напряжений не возникнет (Рис. 3.5.3b).

При с(ф

< а

м

металл будет стремиться сжаться быстрее, чем керамика, в результате чего керамика окажется в сжатом состоянии (Рис. 3.5.3 с). Это отчасти снизит склонность керамики к растрескиванию, поскольку до того, как керамика, охватывающая металл, окажется под действием напряжений растяжения, последние должны преодолеть действие напряжений сжатия. Металл будет находиться в состоянии растяжения, однако, поскольку сплавы имеют очень высокую прочность при растяжении (500-1000 МПа), металлический каркас не разрушится. Таким образом, создается впечатление, что лучшей ситуацией является та, в которой коэффициент термического расширения металла выше, чем у керамики.

Следует ли из этого, что чем выше термическая несогласованность между керамикой и сплавом, тем лучше (поскольку керамика будет находиться под действием высоких напряжений сжатия)? Нет, фактически это не так. Термическое несоответствие между керамикой и металлом не должно быть слишком высоким, так как высокие напряжение в системе могут вызвать появление трещин или разрушение самой керамики, или стать причиной разрушения связи на поверхности раздела между керамикой и металлом.

Влияние состава керамики.

Термическая несогласованность между полевошпатной керамикой для фарфоровых жакет-коронок и сплавами для металлокерамики обычно бывает очень высокой. Для того, чтобы решить эту проблему, в составе керамики повышают содержание щелочи (Таблица 3.5.2). Для повышения ТКЛР керамики до

(14-16). 10"

6

1/°С | и л и (140-160).Ю-

7

1/°С] в ее состав вводят как соду (Na

2

0), так и поташ (К

2

0).

Более важным является то, что добавление некоторых оксидов приводит к образованию кристаллической фазы в стеклянной матрице. Кристаллическая фаза называется кубический лейцит (лейцит с кубической кристаллической решеткой), и обладает высоким коэффициентом термического расширения, составляющим (22-24). 10-

6

1/°С |или (220-240). 10"

7

1/°С1. Количество кристаллизующегося лейцита можно точно регулировать путем изменения параметров обжига и охлаждения материала для получения керамики с заданным коэффициентом расширения, который будет согласоваться с ТКЛР используемого сплава, при этом доля кристаллического лейцита может составлять до 30-40% по объему материала (Рис. 3.5.5). Соответствующее снижение конечной температуры обжига может дать существенное преимущество благодаря снижению склонности сплава к деформации в результате крипа.