В стоматологии недостаточная квалификация оператора гораздо опаснее, чем коронка с неудовлетворительным прилеганием, которая не может функционировать в полости рта пациента .

.

Стоматологические сплавы.

Краткий обзор сплавов облегчит понимание лабораторных этапов изготовления литых конструкций с точным прилеганием .

Существует несколько классификаций стоматологических сплавов в зависимости от содержания благородных металлов (благородные, полублагородные, основные), стоимости (драгоценные, полудрагоценные, недрагоцен-ные) или физических свойств (типы от I до IV).

Сплавы благородных металлов (золото, платина и палладий) с добавлением серебра, меди и цинка используются для изготовления литых реставраций после внедрения в стоматологии метода замены воска в начале XX века Philbrook первым описал метод замены воска в 1897 г .

Однако традиционно считается, что Taggart первым внедрил этот метод в стоматологии в 1906 г именно он первым оценил важность идеи и потратил много времени и усилий на его разработку .

.

Наиболее широко применяемый сплав для изготовления литых цельнометаллических реставраций содержит приблизительно 75 % золота, что соответствует 18 каратам, те его чистота составляет 18/24 .

Благородные металлы обеспечивают стоматологическим сплавам устойчивость к образованию оксидной пленки и текучесть, серебро придает более светлый цвет и повышает текучесть, медь увеличивает твердость и прочность, а цинк уменьшает окисление .

Благородные сплавы иногда называются «драгоценными», но эти термины не являются синонимами .

Термин «драгоценный» указывает на стоимость металла, а «благородный» относится к его химическим свойствам .

.

Элементы золото и платина являются и благородными, и драгоценными .

Палладий - благородный, но стоит гораздо дешевле .

Временами серебро повышалось в цене и становилось «драгоценным» по классификации, но оно покрывается оксидной пленкой и не является благородным металлом.

Классификация благородных стоматологических сплавов Американской стоматологической ассоциации (АСА) и Identalloy была заимствована для удовлетворения регистрационных требований третьей стороны, оплачивающей лечение.

• Высокоблагородные сплавы с содержанием благородного металла 60 % или выше Не менее 40 % сплава должно составлять золото.

• Благородные сплавы должны содержать не менее 25 % благородного металла.

• Преимущественно основные сплавы с содержанием благородного металла менее 25 %.

Часто основные компоненты сплава используются для его описания (например, золотопалладиевый, серебряно-палладиевый. хромоникелевый).

С 1934 по 1968 г правительство США удерживало цену на золото на уровне 35 долл за унцию (1,13 долл за 1 г). После отказа от государственного регулирования цена на золото на мировом рынке возросла, что привело к популяризации менее дорогих полудрагоценных (полублагород-ных) сплавов к таким сплавам относятся серебряно-палладиевые сплавы и все сплавы с содержанием золота 70-75 %.

Механические свойства и рабочие характеристики полудрагоценных сплавов во многом аналогичны стандартным золотым сплавам .

Однако меньшее содержание благородного металла сопровождается большей коррозией .

Многие сплавы с низким содержанием золота могут использоваться с такими же формовочными массами и методом литья, как и сплавы с высоким содержанием благородного металла .

Серебряно-палладиевые сплавы плавятся при температуре чуть выше 1090 С, те. только с помощью кислородно-газовой горелки или в электроиндукционных литейных установках .

Резкое повышение стоимости благородных металлов и серебра в 1973-1974 гг вызвало интерес к с плавам основных металлов, которые также называются недрагоценными или неблагородными .

Логичным переходом было внедрение металлов, которые уже широко применялись для изготовления каркасов съемных частичных протезов .

Эти сплавы обладают такими положительными свойствами, как низкая стоимость, повышенная прочность и твердость, более высокая температура плавления и меньшая деформация в процессе обжига керамики .

Они используются для изготовления цельнометаллических коронок, металлокерамических коронок, несъемных частичных протезов (НЧП) большой протяженности и адгезивных НЧП .

Эти сплавы включают в себя никель, хром и кобальт .

При отсутствии благородных металлов устойчивость этих сплавов к потускнению в полости рта обеспечивается за счет образования поверхностного монослоя оксида хрома.

К недостаткам хромоникелевых сплавов относятся возможное избыточное образование оксидов, сложность шлифования и полирования, а также сомнительная биосовместимость .

Обычный компонент таких сплавов, бериллий, добавляют для ограничения оксидирования и улучшения литейных свойств .

Этот металл считается канцерогеном и представляет собой потенциальную опасность для персонала лаборатории, который может вдыхать бериллий и его соединения в виде пыли при отсутствии соответствующих мер предосторожности .

Концентрация бериллия на поверхности литой конструкции несоизмеримо выше чем внутри ее Кроме того бериллий и никель потенциируют растворение одного в другом в кислои среде .

В эксперименте была продемонстрирована возможность высвобождения никеля и бериллия при стираемости окклюзионных поверхностей и растворении .

Количество поступающего а организм бериллия неизвестно, но считается что он может накапливаться .

Однако в настоящее время влияние этого феномена, если оно есть, в реальных клинических условиях неизвестно . Никель способен вызывать аллергическую реакцию у сенсибилизированных людей Число случаев аллергического дерматита, вызванного никелем, превышает показатели для всех остальных металлов вместе взятых .

Приблизительно у 4,5 % людей имеется чувствительность к никелю, причем вероятность реакции у женщин в 10 раз выше, чем у мужчин .

Таким образом, изготовление хромонике-левых реставраций определенно противопоказано пациентам с аллергией к никелю .

Однако в ретроспективном исследовании 915 литых реставраций у 335 пациентов отрицательные реакции слизистой вокруг цементированных реставраций из основных металлов не превышали показатели для реставраций из сплавов золота .

Появился аргумент против внедрения новых экономичных сплавов .

Даже при отсутствии реальной угрозы для пациента всегда существует вероятность того, что средства массовой информации воспользуются отдельными сообщениями о риске для здоровья, как это недавно произошло с амальгамой в США и медно-палладиевыми сплавами в Европе .

Перспектива удаления ранее фиксированных реставраций по требованию напуганных пациентов должна заставить стоматологов долго и тщательно взвешивать целесообразность применения непроверенных сплавов .

По текущим ценам, стоимость сплава коронки, даже с высоким содержанием благородного металла, составляет относительно малую часть расходов пациента .

Сплавы основных металлов также представляют проблему для стоматологов и зубных техников, так как имеют много отличий от золотых сплавов по физическим свойствам. рабочим характеристикам и методике изготовления реставрации За счет присутствия тугоплавких элементов эти сплавы имеют более высокую температуру плавления (1260-1430 °С) .

Это требует применения многоканальной кислородно-газовой горелки и формовочной массы с фосфатной связующей и высокой температурой прокаливания (815-930 °С) .

Сообщается, что отливка более крупных деталей возможна при использовании индукционного литья, которое требует дорогостоящего оборудования .

Предел текучести хромоникелевых сплавов при минимальном значении 260 МПа в большинстве случаев превышает 517 и у многих сплавов превышает 690 МПа .

Это значительно выше предела текучести 207-275 МПа для золотого сплава III типа Фирмилэй (Firmilay) . Относительное удлинение также высокое у многих сплавов оно превышает 25% .

Однако возможность манипулировать сплавом ограничена большим усилием деформации (как следствие высокого значения предела текучести).

В качестве альтернативы золоту последние годы большой интерес представляют титан и его сплавы . Высокая биосовместимость титана подтверждается его широким применением для изготовления имплантатов .

Будучи химически активным и. следовательно неблагородным, при контакте с воздухом он мгновенно образует тонкий инертный оксидный слой к другим преимуществам этого металла относятся низкая стоимость, низкая теплопроводность и способность адгезии к композитным цементам- и керамике . Его принципиальным недостатком является трудность литья . Чистый титан плавится при температуре 1668 “С и легко вступает в реакцию с обычными формовочными массами и кислородом . Поэтому его следует отливать или соединять методом пайки в специальных устройствах при отсутствии кислорода .

Разрабатываются новые сплавы титана с никелем. которые можно отливать более традиционными методами .

Такие сплавы высвобождают очень мало ионов никеля и хорошо соединяются с керамикой .

Новые методы компьютерного моделирования и изготовления (CAD/CAM) титановых коронок и колпачков устраняют все проблемы, связанные с литьем . Многие годы стоматологические сплавы классифицировались АСА по физическим свойствам и содержанию благородных металлов на I, II. Ill или IV тип Спецификация ANSI/ADA № 5 для стоматологических литеиных сплавов была пересмотрена в 1988 г . В ней отсутствует упоминание состава в связи с успешным применением большого количества новых сплавов с низким содержанием или без содержания благородных металлов . Предел текучести и относительное удлинение указываются для четырех типов, но состав сплава, жесткость и температура плавления должны быть в пределах определенного относительного заявленного производителем уровня . Согласно спецификации, для сплавов III типа предел текучести должен составлять 200-340 МПа, а относительное удлинение - не менее 12 % в прокаленном состоянии . Относительное удлинение является показателем текучести. определяющей степень сглаженности краев при полировании . Тип сплава с меньшим числом (например, тип I) мягче, лучше полируется (выше относительное удлинение) и менее прочен (ниже предел текучести), чем тип сплава с большим номером (например, тип IV) . Сплавы I типа рекомендуются для изготовления небольших вкладок. II типа -для более крупных вкладок и накладок. III типа - для накладок, коронок и НЧП малой протяженности и IV типа -для тонких коронок. НЧП большой протяженности и съемных частичных протезов.

Независимо от вышеупомянутых классификаций необходимы специальные сплавы для облицовывания керамикой . Они значительно отличаются по составу и также делятся на высокоблагородные, полублагородные и сплавы основных металлов .

Температура плавления таких сплавов на 165-280 *С выше, чем керамики, их коэффициент термического расширения соответствует керамике, они имеют оксидный слой, обеспечивающий прочное соединение с керамикой .

Для всех таких сплавов характерны более высокий предел текучести и меньшее относительное удлинение, чем у золотосодержащего сплава III типа .

Окончательный выбор зависит от множества факторов, включая стоимость, жесткость, литейные свойства, легкость шлифования и полирования, устойчивость к коррозии, совместимость с конкретными марками керамики, а также личное предпочтение стоматолога и зубного техника.

Формовочные материалы.

Формовочная масса должна соответствовать трем основным требованиям.

1 Точное воспроизведение формы восковой модели.

2 Достаточная прочность, чтобы выдержать нагревание в процессе прокаливания и непосредственно при литье расплавленного металла.

3 Достаточное расширение для компенсации усадки сплава при застывании.

Компенсация усадки.

Особую важность при формовке восковых моделей имеет тот факт, что расплавленные сплавы, применяемые для изготовления реставраций зубов, дают усадку при застывании золотые сплавы приблизительно на 1.5 % а хромоникелевые сплавы - на 2.4 % .

Если форма не будет пропорционально больше восковой модели, то литая конструкция будет намного меньше нее . Для вкладок и литых штифтовых культевых конструкций допускается незначительная чистая усадка . Однако для коронки, которая является внекоронковой реставрацией, чистая усадка может препятствовать ее точной установке на препарированный зуб . Следовательно, для коронок усадку при застывании необходимо компенсировать за счет специального сплава, используемого с формой, расширяющейся минимум на величину усадки.

В создании расширяющейся формы могут действовать четыре механизма.

1 - расширение в процессе твердения формовочной массы.

2 - гигроскопическое расширение.

3 - расширение восковой модели.

4 - термическое расширение.

Расширение а процессе застывания. Расширение при твердении формовочной массы возникает в результате обычного роста кристаллов Расширение формовочной массы, вероятно, увеличивают частицы сжсида кремния, препятствующие образованию кристаллической структуры гипса, вызывая его внешнее расширение Этот тип расширения в обычных условиях, как правило, составляет.

около 0.4 %, но металлическая опока частично ограничивает расширение,.

Г игроскопическое расширение. Гигроскопическое расширение можно использовать для увеличения обычного расширения .

Отверждение формовочной массы проводят в воде, вызывая дополнительное расширение .

По данным Hollenback- максимальное расширение достигается при погружении заполненной формовочной массой опоки в водяную баню при 38 °С. что объясняется гигроскопическим расширением формовочной массы .

Предполагается, что вода, в которую погружается формовочная масса, замещает воду, связанную в процессе гидратации .

Благодаря этому сохраняется пространство между растущими кристаллами, что позволяет им непрерывно расши- * ряться наружу.

Гигроскопическое расширение варьируется от 1,2 до 2.2 % . Контролируемое гигроскопическое расширение достигается с помощью добавления заданного объема воды к твердеющей формовочной массе .

Гигроскопическое расширение произойдет в неограниченном пространстве и в расширяющейся опоке .

Но в жестком металлическом кольце с прокладкой расширение, считающееся гигроскопическим, более вероятно, связано с расширением восковой детали при ее погружении в воду более высокой температуры.

Расширение восковой детали. Расширение восковой детали, пока формовочная масса остается жидкой, возникает при нагревании воска до температуры, при которой он моделировался .

Тепло может выделяться за счет химической реакции или за счет водяной бани, в которую погружают опоку .

При формовке восковой детали под водой при комнатной температуре расширение в действительности немного меньше, чем при формовке на воздухе при той же температуре, в то время как при формовке модели при 38 °С без погружения в воду расширение было таким же, как при погружении в воду при такой же температуре .

В методике низкотемпературного прокаливания сочетаются расширение восковой детали и термическое расширение формы .

После удаления из водяной бани температурой 38 °С заполненную формовочной массой опоку нагревают только до 482 °С, чтобы вызвать необходимое дополнительное расширение .

Термическое расширение. Термическое расширение формовочной массы возникает при ее нагревании в муфельной печи Нагревание формы также позволяет удалить восковую деталь и избежать застывания сплава до полного заполнения формы . Техника высокотемпературного прокаливания в первую очередь основана на термическом расширении формы . Формовочную массу вокруг восковой детали оставляют твердеть на воздухе при комнатной температуре, а затем нагревают приблизительно до 650 °С . При этой температуре формовочная масса и металлическая опока расширяются достаточно, чтобы компенсировать усадку золотого сплава .

Независимо от применяемой методики для достижения надежных результатов необходимо строго соблюдать технологию формовки, прокаливания и литья .

Для изготовления литых реставрации широко применяют два типа формовочных масс с гипсовой связующей для сплавов, которые плавятся при температуре ниже 1080 °С, и с фосфатной связующей для тугоплавких сплавов . Два типа формовочных масс несовместимы между собой, поэтому емкости для замешивания одной массы нельзя использовать для другой необходимо следовать инструкциям производителя для конкретной марки материала.

Формовочные массы с гипсовой связующей.

Гипсовые формовочные массы используются с золотыми сплавами I, н и III типа В свою очередь эти формовочные массы делят на I тип для работы высокотемпературным методом и II тип для низкотемпературного метода .

После застывания оба типа формовочной массы представляют собой смесь гипсовой матрицы с оксидом кремния в качестве огнеупорного наполнителя и некоторых химических модификаторов .

Гипсовая матрица, а-полугидрат сульфата кальция, составляет 30-35 % формовочной массы и действует как связка . Огнеупорный материал, кварц или кри-стобалит, составляет 60-65 % формовочной массы и обеспечивает ее термическое расширение .

В жестком металлическом кольце, в котором отверждается формовочная масса, делают прокладку из сжимающегося материала чтобы расширение при отвердевании происходило в радиальном направлении В определенной степени расширение можно контролировать, изменяя толщину прокладки .

Термическое расширение в муфельной печи достигается за счет обычного расширения при нагревании оксида кремния (кварца и кристобалита), а также фазовых изменении в материале.

Принадлежности для формовки.

1 Емкость на 200 мл Вак-У-Спат (Vac-U-Spat) с крышкой.

2 Вакуумная трубка.

3 Вак-У-Вестор (Vac-U-Vestof, Уип Микс.

4 Резиновый подопочный конус.

5 Опока (диаметр 32 мм).

6 Пластиковый мерник для воды.

7 Шпатель.

8 Инструменты для воскового моделирования РКТ (Томаса) (Nb 1 и 4).

9 Пинцет.

10 Газовая горелка.

11. Спички.

12 Липкий воск.

13. Литниковые формы (полые пластмассовые).

14 Упаковка формовочной массы (50 г).

15 Полоска 10 см целлюлозной прокладки для опоки.

Крепление литниковой системы.

Литниковая форма, или литник, представляет собой стержень или трубку небольшого диаметра из воска, пластмассы или металла.

Для большинства конструкций можно использовать литники 10-го калибра (диаметр 2.6 мм), а для небольших конструкций на премоляры - 12-го калибра (диаметр 2 мм) . С одной стороны литниковая форма крепится к восковой модели, а с другой - к подопсмному конусу (коническое резиновое основание) . После отверждения формовочной массы из кольца удаляют подопочный конус, оставляя воронкообразный вход в форму Канал, оставленный литниковой формой после прокаливания, является литником, входным отверстием для золота, которое нагнетается в форму . Для каждой восковой модели литниковая форма должна быть как можно крупнее . Если литник очень тонкий или очень длинный, золото может застыть в нем раньше, чем в более объемном пространстве детали В этом случае золото не сможет поступать из резервуара, и в самой объемной части отливки возникнут садочные раковины.

Литник следует фиксировать к восковой модели в точке ее максимального объема, по возможности избегая центральных окклюзионных контактов.

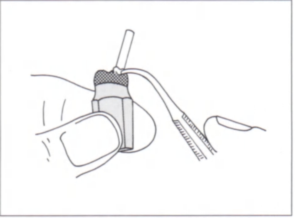

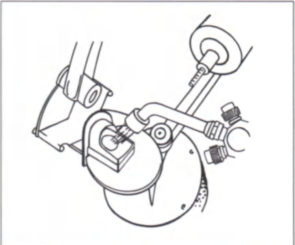

Литник крепится под углом, чтобы поступающее золото свободно затекало во все участки формы (рис 21-1) . Если литник направлен под прямым углом к плоской стенке, в этом месте может возникнуть «горячая точка» . Находящийся рядом с ней металл останется расплавленным, когда остальная часть литья уже застынет, что вызывает пористость за счет обратного тока.

Неравномерное расширение формы и попадание пузырьков воздуха в окклюзионные ямки также могут быть результатом такого расположения литника.

Выбирают полую пластмассовую литниковую форму и устанавливают ее внутри подопечного конуса в опоке для определения длины.

Литник должен быть достаточно длинным, чтобы самая высокая точка восковой детали находилась на расстоянии 6,0 мм от края опоки . При слишком близком расположении детали к краю опоки расплавленный металл может пробить формовочную массу при литье: при ее слишком глубоком расположении газы не могут достаточно быстро выйти, чтобы форма полностью заполнилась сплавом . Литниковую форму удаляют от подопочного конуса и при необходимости укорачивают острым ножом.

Слишком крупную полость подопочного конуса заполняют мягким воском, чтобы обеспечить плотную фиксацию литника . На восковой детали инструментом РКТ N 1 наносят небольшую каплю липкого воска в предполагаемом месте крепления литника.

В расплавленную каплю липкого воска устанавливают литник . Если воск достаточно горячий. его небольшое количество войдет в просвет литника, благодаря капиллярному эффекту . Это обеспечивает прочное соединение между литником и деталью, при условии, что при застывании воска не произошло смещение.

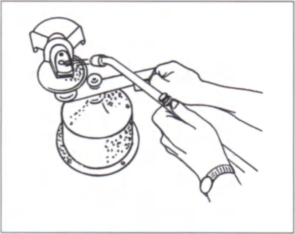

Инструментом РКТ № 1 расплавляют липкий воск вокруг соединения литника с восковой деталью, чтобы обеспечить равномерное течение расплавленного металла (рис 21-2) Во время этой процедуры следует избегать длительного нагревания восковой детали . Нельзя чрезмерно увеличивать объем литника у места прикрепления, так как это повышает риск образования усадочных раковин и затрудняет отделение литника от конструкции.

Также не должно быть сужения литника у места его прикрепления к восковой детали . Лучшие литейные параметры и минимальную пористость обеспечивает прямое или слегка расширяющееся соединение литниковой формы с восковой деталью.

Рис. 21-1. Расположение литника на восковой детали и ее ориентирование в кольце

Рис. 21-2. Прикрепление литникового стержня к восковой модели

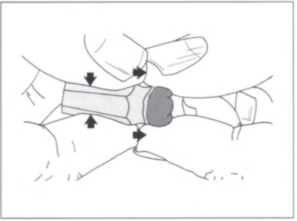

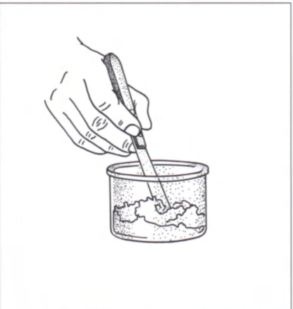

Рис. 21-3. Восковую модель удаляют со штампа непрямым пальцевым давлением

Рис. 21-4. Восковая модель готова для формовки

В течение всего времени после удаления восковой модели со штампа до твердения формовочной массы происходит деформация за счет расслабления воска после напряжения . Для сокращения этого времени заранее должны быть подготовлены все принадлежности, установлена прокладка в опоке, нужный объем воды должен быть набран до снятия восковой модели со штампа . Для удаления восковой модели слегка захватывают ее проксимальные поверхности большим и указательным пальцами левой руки, избегая любого давления на литник.

Штамп удерживают большим и указательным пальцами правой руки и осторожно сжимают их вместе . Это сжимающее движение передает небольшое давление на кончики пальцев левой руки, и при этом обычно удается снять модель со штампа (рис 21-3) . Если восковая модель от легкого давления не приподнимается, ее покрывают фрагментом латексного полотна коффердама, чтобы она не прилипала к пальцам.

Следует избегать тянущего движения левой рукой . За исключением описанной ниже ситуации, восковую модель нельзя удалять за литник.

Затруднения могут возникнуть при удалении со штампа восковой модели вкладки, поскольку ее объема обычно недостаточно для извлечения без деформирующего усилия на литник.

В этой ситуации литник должен быть параллелен пути введения реставрации, чтобы предупредить вращение восковой модели и связанную с этим деформацию краев.

Небольшую петлю из тонкой золотой проволоки с загнутыми вверх краями можно разогреть и погрузить в окклюзионную поверхность восковой модели и использовать как рукоятку для удаления с помощью пинцета.

Для равномерного расширения восковую модель со всех сторон покрывают слоем формовочной массы, по возможности одинаковой толщины . Чем ближе к центру опоки располагается восковая деталь, тем больше расширение.

Пинцетом погружают литниковую форму в мягкий воск в подопочном конусе, пока верхний край детали окажется ниже края опоки на 6 мм (рис 21-4) . Для обеспечения достаточного объема золота во время застывания длина литника не должна превышать 6 мм . Для коррекции длины к литнику добавляют воск, удлиняя таким образом подопочный конус и укорачивая открытую часть литника . Воск сглаживают у основания литника.

Процедура формовки.

Для одиночной коронки или накладки используют металлическую опоку с наружным диаметром 32 мм . Внутри опоки помещают эластичную прокладку из податливого материала для создания буфера, за счет которого формовочная масса может расширяться для увеличения литейной формы.

При отсутствии пространства для наружного расширения расширяющие силы будут направлены внутрь формы, вызывая деформацию литья . Слой мягкого материала между формовочной массой и стенкой опоки так же способствует аккуратному удалению формовочной массы и литья из опоки в дальнейшем . В альтернативной методике используют составную пластиковую опоку, которая не ограничивает расширение при твердении . Пластиковое кольцо удаляют перед введением формы с восковой деталью внутри в муфельную печь Этот метод способствует лучшему высвобождению газа из формы в процессе литья, но форма более подвержена раскалыванию Многие годы в качестве прокладки в опоке использовался асбест, но он снят с производства в связи с его канцерогенными свойствами.

Теперь вместо асбеста используется керамическая бумага (Каолайнер, Дентсплай, KaolineD и целлюлозная бумага (Уип Микс. Ring Liner Non-Asbestos Cellulose) . Однако отмечено, что керамический материал содержит волокна такого размера, который способен вызвать опухоли легких у крыс, поэтому он не менее опасен, чем асбест.

Керамическии материал плохо поглощает воду, кроме условий вакуума .

С другой стороны, целлюлозный материал поглощает воду, становится при этом толще и легче сжимается. Целлюлозные прокладки выгорают до литья, обеспечивая неограниченное термическое расширение и легкий выход газов из формы в процессе литья . Однако это лишает форму опоры со стороны опоки и может привести к раскалыванию формовочной массы и образованию грата на отливке . Производители рекомендуют, чтобы приблизительно 3 мм опоки с каждой стороны оставалось без прокладки и формовочная масса частично имела опору за счет непосредственного контакта с опокой после выгорания прокладки . Сухую полоску целлюлозной прокладки длиной 9.5 см помещают в опоку диаметром 32 мм. тщательно прижимая к стенкам без нахлеста.

Прокладка не должна доходить до края опоки 3 мм с обеих сторон. Этим обеспечивается поддерживающий контакт формовочной массы с опокой после выгорания целлюлозной прокладки Также считается, что сужение вблизи открытого края способствует более равномерному расширению.

Опоку погружают в воду для увлажнения прокладки, затем ее избыток стряхивают . Теоретически вода в прокладке добавляет гигроскопическое расширение к расширению в процессе твердения, но при этом также уменьшается соотношение порошка и воды, что в свою очередь уменьшает термическое расширение формовочной массы.

В результате чистое расширение с сухой прокладкой незначительно больше, чем с влажной прокладкой. Однако в связи с тем. что эффективность сухой прокладки зависит от ее объема относительно объема формовочной массы, который варьируется вместе с диаметром опоки, влажная прокладка более предпочтительна из-за постоянства.

Не следует прижимать смоченную прокладку к опоке, так как это снижает ее амортизирующий эффект.

Опоку плотно привинчивают к подоночному конусу, избегая резких движений и контакта восковой детали с опокой.

Пузырьки воздуха в формовочной массе со стороны восковой детали приведут к образованию прибылей в отливке . По данным Johnson, видимые прибыли на внутренней поверхности полных золотых коронок наблюдались при использовании пяти широко распространенных методов формовки.

Вакуумное замешивание позволяет получить лучшие результаты при открытом или вакуумном заливании с твердением формовочной массы под давлением или в атмосферных условиях.

При ручном замешивании с открытым заливанием возникает приблизительно в три раза больше прибылей, а при открытом заливании и твердении формованной восковой детали под вакуумом прибылей было в 10 раз больше . В этом же исследовании сообщается, что покрытие восковой детали агентом, снимающим поверхностное натяжение, дает смешанные результаты Благодаря этому агенту образование прибылей снижалось на 12 % при открытом заливании, но увеличивалось на 22 % при вакуумном заливании В другом исследовании только 17 % отливок при открытой формовке было без прибылей и 95 Ч - при вакуумной формовке Скорее всего, опытные техники могут получить гладкие отливки как при вакуумном, так и при открытом заливанииНесмотря на большую популярность открытого метода заливания среди опытных техников, поскольку обеспечивает хороший обзор детали при формовке, начинающему специалисту хороших результатов легче достичь при вакуумном заливании.

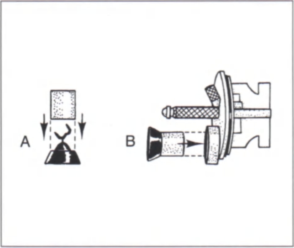

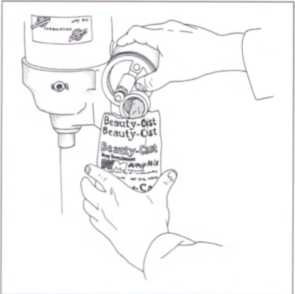

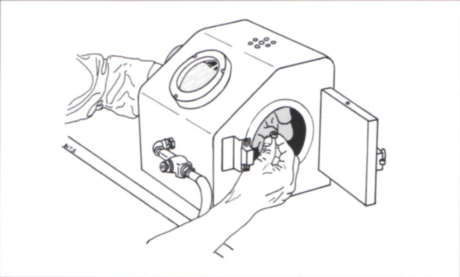

Ниже описана процедура формовки модели одиночной реставрации из золота н или III типа при вакуумном замешивании и вакуумном заливании . Опоку в блоке с подоночным конусом помещают в отверстие на крышке формовочного устройства Вак-У-Стат (рис 21-5). Удерживают крышку за вал лопастью к себе и опокой вниз . Визуально проверяют отверстие, через которое формовочная масса будет течь в опоку, чтобы при этом была видна внутренняя часть восковой детали . Соединяют один конец прозрачной пластиковой вакуумной трубки с вакуумным выходом на Вак-У-Весторе.

Металлический разъем на другом конце трубки вводят в отверстие в крышке Вак-У-Вестора (рис 21-6) .

На короткий период включают Вак-У-Вестор.

Показание вакуума на шкале, когда емкость не закрыта крышкой, означает блокирование трубки.

Устройство выключают и очищают трубку перед возобновлением работы . Просвет в металлической форсунке на конце трубки и марлевый фильтр сразу за форсункой являются наиболее вероятными местами блокирования.

В емкость прибора наливают рекомендованное количество воды комнатной температуры.

Пропорцию воды соблюдают точно, так как соотношение порошка и жидкости имеет решающее значение для расширения (чем больше воды, тем меньше расширение)

Рис. 21-5. Окжу устанавливают на подопочный конус (А) и затем фиксируют на крышке Вак-У-Спат (В)

Рис. 21-6. Соединяют трубку для проведения формовки

Рис. 21-7. Полностью смачивают формовочную массу в процессе ручного замешивания с помощью шпателя

Рис. 21-8. Вак-У-Спат подготовлен для автоматического замешивания

В воду добавляют упаковку формовочной массы и замешивают вручную шпателем до полного ее смачивания (рис 21-7) .

Емкость плотно закрывают крышкой Включают Вак-У-Вестор и вводят вал крышки Вак-У-Спат в меньшее из двух ведущих зажимных патронов в основании прибора (рис 21-8) . На шкале должен регистрироваться вакуум В противном случае вероятна утечка между емкостью и крышкой или между крышкой и трубкой .

Проводят автоматическое замешивание в течение 15 с Продолжительность замешивания влияет на расширение формовочной массы, поэтому нужно строго соблюдать время замешивания При более продолжительном замешивании увеличивается термическое расширение.

Удаляют вал из ведущего зажимного патрона . Не отключают Вак-У-Вестор и не отсоединяют вакуумную трубку на этом этапе .

Устанавливают гайку привода вала Вак-У-Спат на кнопку вибратора . Необходимо убедиться в горизонтальном расположении стержня и максимально нижнем положении опоки относительно периметра крышки Вак-У-Спат удерживают в этом положении несколько секунд чтобы формовочная масса заполнила самую нижнюю часть емкости (рис 21-9)

Рис. 21-9. Начальное положение для заливания формовочной массы в опоку

Рис. 21-10. После заполнения опоки Вак-У-Спат переворачивают

Рис. 21-11. Трубку отсоединяют при перевернутом положении Вак-У-Спат

Рис. 21-12. Неиспользованную формовочную массу собирают в оригинальную упаковку и утилизируют с твердыми отходами

Медленно переворачивают Вак-У-Спат, чтобы рукоятка была направлена строго вниз, сохраняя контакт гайки привода с вибратором (рис 21-10) .

Перемещение на 90° из горизонтального в вертикальное положение должно произойти чуть менее, чем за 30 с.

Гайку привода удаляют от кнопки вибратора, удерживая Вак-У-Спат перевернутым . Пока он находится в этом положении. выключают вакуумный насос и отсоединяют вакуумный шланг (рис 21-11) Затем удаляют опоку и подопочный конус от крышки Вак-У-Спат .

На несколько секунд помещают подопочный конус на кнопку вибратора для осаждения всей формовочной массы, которая могла растечься во время отделения опоки от крышки .

Вибрацию не следует проводить слишком долго, это может вызвать проникание воздуха между опокой и подоночным конусом, его подъем и оседание на нижней поверхности восковой детали .

При использовании высокотемпературного прокаливания (650 °С) опоку и подопочный конус помещают в камеру с постоянной влажностью (закрытый пластиковый контейнер или герметичный пластиковый пакет с влажной бумажной салфеткой на дне) и оставляют для твердения при комнатной температуре .

При использовании метода низкотемпературного прокаливания (480 °С) опоку помещают непосредственно на водяную баню температурой 38 °С для расширения восковой детали . Формовочную массу оставляют для твердения не менее 30 мин Опока остается в камере с постоянной влажностью, пока все будет подготовлено для прокаливания и литья . Во избежание засорения канализации отходами формовочной массы, неиспользованную массу из емкости Вак-У-Спат перекладывают обратно в упаковку (рис 21-12) .

Пакет перевязывают сверху, чтобы остатки можно было аккуратно выбросить С помощью щетки в проточной воде очищают емкость, крышку и затвор до отверждения на них формовочной массы.

Принадлежности для литья из золотых сплавов II и III типа.

1 Опока с формованной восковой деталью.

2 Муфельная печь.

3 Центробежная литейная установка с тиглем.

4 Воздушно-газовая паяльная трубка.

5. Спички.

6 Литейный сплав.

7. Литейный флюс.

8 Литейные щипцы.

9 Зубная щетка.

10 Стоматологический зонд.

11 Протравливающее средство Джел-Пак (Jet-Рас).

12. Керамическая чашка.

13 Покрытые пластиком щипцы.

14 Газовая горелка.

Прокаливание.

Прокаливание подготавливает форму литья металла и способствует возникновению термического расширения . Для создания только термического компенсационного расширения используют высокотемпературную методику (650 °С) . При использовании для расширения восковой детали водяной бани температурой 38 °С (гигроскопическое расширение) можно выбрать более низкую температуру (480 С) . Нагревание должно быть постепенным, чтобы пар мог выйти без образования в форме трещин Осторожно отделяют подопочный конус от опоки . Проверяют и удаляют из воронки и основания опоки все мелкие частицы формовочной массы, котооые могут в дальнейшем вызвать засорение литья .

Опоку воронкой вниз помещают в сушильную печь при температуре 315 “С на 30 мин .

При перевернутом положении опоки большая часть воска по мере расплавления будет вытекать, увлекая за собой все свободные частицы формовочной массы .

Литейными щипцами опоку переносят в более горячую муфельную печь (482 или 650 “С - в зависимости от используемого метода) на 1 ч.

В качестве альтернативы опоку можно поместить в холодную муфельную печь и медленно разогревать до температуры литья .

Приблизительно за 10 мин до литья опоку располагают воронкой вверх .

Это обеспечивает доступ кислорода к внутренней поверхности формы, что способствует полному удалению остатков воска . Черный цвет формовочной массы вокруг литникового канала указывает на сохранение частиц углерода, проникших в формовочную массу из воска .

Они могут мешать выходу газов через формовочную массу по мере заполнения формы расплавленным металлом и препятствовать полной отливке краев детали .

Блестящий, чистый вид отливки является результатом восстанавливающего действия углерода и может свидетельствовать о слишком быстром литье.

Литье золотых сплавов II и III типа.

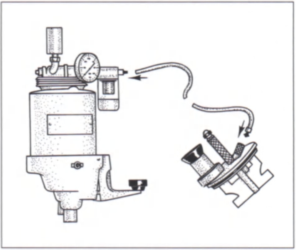

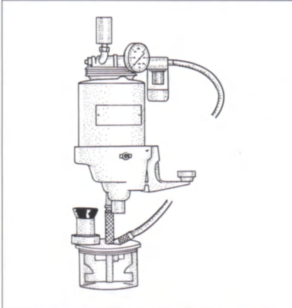

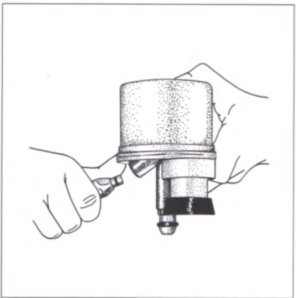

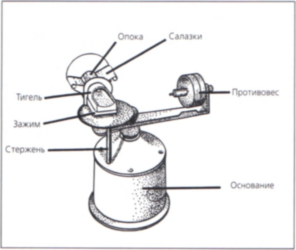

Между удалением опоки из муфельной печи и центробежным литьем расплавленного металла должно пройти не более 30 с . Любая отсрочка может привести к потере тепла и сжатию формы, поэтому все применяемые при литье материалы и оборудование должны быть подготовлены заранее . До получения достаточного опыта можно для переноса горячей опоки из печи в салазки литейной установки привлекать ассистента . Тигель устанавливают в раме на плече литейной установки (рис 21-13) .

Нельзя плавить золото в тигле, который использовался для сплавов основных металлов . Противовес литейной установки берут в правую руку и поворачивают его на три оборота по часовой стрелке . Затем поднимают стержень от основания установки спереди блока тигля Медленно освобождают правую руку, пока стержень зафиксируется у плеча, препятствуя его раскручиванию . В тигель помещают литейный сплав .

Объем металла должен быть достаточным для заполнения литейной формы, литниковых каналов и частично воронки, чтобы обеспечить четкую, полную отливку детали . Для большинства реставраций премоляров обычно достаточно 6,22 г золота, а для моляров необходимо 9.33 г . Капли от предыдущей отливки можно использовать повторно при условии, что они хорошо очищены .

Следы серы от формовочного материала, оставшиеся на использованных каплях, уменьшают текучесть сплава и увеличивают образование поверхностных раковин .

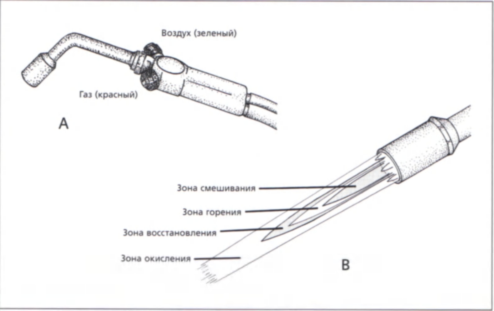

Включают воздушно-газовую паяльную трубку и настраивают коническое пламя красной кнопкой для газа и зеленой кнопкой для воздуха (рис 21-14. А) .

Первый конус, зона смешивания, является холодным и бесцветным .

Вокруг него находится зеленовато-голубая зона горения, где происходит частичное сгорание, это - зона окисления (рис 21-14, В) Затем следует неяркое голубое острие зоны восстановления Это самая горячая часть пламени и единственный его участок, который используется для нагревания литейного сплава . За его пределами находится еще одна зона окисления, где происходит окончательное сгорание газа в окружающем воздухе Ни одна из зон окисления не должна использоваться для нагревания .

Они не такие горячие, как зона восстановления, и при контакте с ними содержащаяся в сплаве медь и другие неблагородные сплавы окисляются, изменяя свойства сплава . Это снижает прочность и изменяет усадку при застывании .

Оксиды также могут внедриться в литье как примеси . Следует освоить работу в зоне восстановления .

Для этого направляют пламя на тигель с образованием раскаленной красной зоны и медленно приближают пламя .

При его слишком близком расположении в более холодной зоне горения образуется центральная темная точка Горелку отводят до исчезновения темной точки .

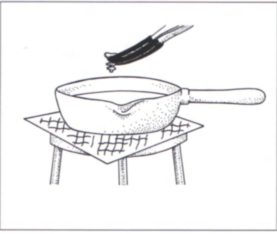

Это будет идеальным расстоянием горелки от золота . На разогретый металл насыпают небольшое количество флюса (рис. 21-15) Бура, являющаяся флюсом, помогает изолировать поверхность сплава от кислорода и растворить все образовавшиеся оксиды Восстанавливающий флюс, который кроме буры содержит углерод, также восстанавливает до чистого металла все образовавшиеся оксиды .

Это помогает поддерживать исходный состав сплава . Золото продолжают нагревать, пока оно не соберется в одну каплю По мере приближения к температуре литья золото приобретает соломенно-желтый цвет .

Оно легко покачивается при постукивании по тиглю и следует за пламенем при его небольшом смещении . При правильной работе в зоне восстановления расплавленное золото выглядит, как зеркало, и блестит

Рис. 21-13. Центробежная литейная установка

Рис. 21-14. Воздушно-газовая паяльная трубка (А) и юны пламени, используемые для плавления золота (В)

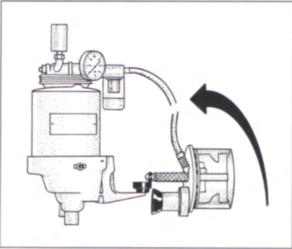

Удерживая пламя на золоте, удаляют опоку из муфельной пени литейными щипцами и аккуратно переносят в салазки (рис 21-16) . Осторожно направляют платформу, на которой находится тигель, к опоке и салазкам . Проверяют, чтобы платформа плотно прилегала, а опока не смещалась после освобождения плеча . В одной руке удерживают паяльную трубку и оказывают небольшое усилие по часовой стрелке на противовес с другой стороны, пока опускается стержень (рис 21-17) Блок слегка покачивают, чтобы видеть свободное перемещение золота . Потом его отпускают, освобождая установку для вращения . Для максимальной текучести золота горелку не поднимают до освобождения плеча литейной установки . Центрифуга должна остановиться самостоятельно

Рис. 21-15. Нанесение литеиного флюса перед переносом опоки в литейную установку

Рис. 21-16. Опоку помешают в салазки литеинмми щипцами

Очистка отливки.

После остывания золотой капли литейными щипцами удаляют опоку и опускают ее в сосуд с холодной водой .

Для отливки из сплава Фирма л эй (Firmalay) в малой опоке эта закалка должна проходить приблизительно через 5 мин после литья для достижения наиболее оптимальной структурной зернистости . При закалке слишком горячего металла золото будет более мягким и менее прочным . При его самостоятельном охлаждении структурная зернистость будет очень крупной .

Дополнительным преимуществом закалки является разрушение горячей формовочной массы при контакте с холодной водой . Из воды извлекают опоку и выталкивают из нее форму с отливкой, если это уже не произошло . Как можно больше формовочной массы отламывают вручную или старым инструментом. а затем протирают отливку и каплю жесткой щеткой Отливка должна быть гладкой с матовым темным слоем оксида . Для удаления слоя оксида и всех оставшихся частиц формовочной массы проводят легкую пескоструйную обработку всех поверхностей абразивным порошком с размером частиц 50 мкм. избегая абразии тонких краев (рис 21-18)

Рис. 21-17. Плечо литеимои установки подготовлено для освобождения.

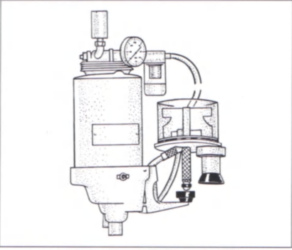

Для очистки золотых отливок также широко используется протравливание в горячем растворе кислоты в течение нескольких минут Джел Пак (Джелеико. Jel Рак) является более безопасным и менее коррозийным протравливающим агентом, чем применявшиеся прежде серная и соляная кислота . Тем не менее, следует избегать контакта с кожей и вдыхания паров . Для хранения протравливающего раствора используют фарфоровую посуду, а для погружения и извлечения отливки из раствора применяют щипцы с пластиковым покрытием (рис 21-19) .

Металлические инструменты не должны контактировать с золотом в насыщенном растворе, так как возможна гальванизация поверхности литья .

Только золотые конструкции можно очищать протравливанием . Поскольку протравливающие растворы представляют угрозу здоровью и окружающей среде, струйная обработка абразивными частицами малого размера является предпочтительным средством очистки литья.

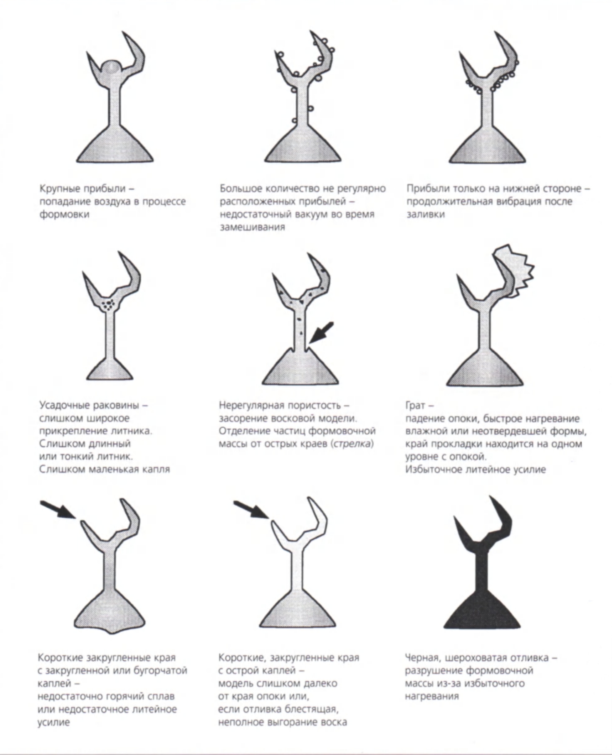

Отливку внимательно проверяют на наличие дефектов литья .

На рис 21-20 представлены некоторые частые проблемы и их причины Ошибка становится поражением только в том случае, если ее уроки остаются не усвоенными

Рис. 21-18. Пескоструйная очистка отливки

Рис. 21-19. Отливку помешают в фарфоровую посуду для протравливания

Формовка восковых моделей вкладок и штифтовых культевых реставраций.

Для штифтовых культевых реставраций и вкладок требуется меньшее расширение, чем для коронок .

Если отливка хоть немного превышает размер восковой модели, ее невозможно наложить на зуб . При отсутствии прокладки в опоке или увеличении соотношения воды и порошка формовочной массы на 1 мл размеры отливки незначительно уменьшаются, что способствует ее более легкому наложению в препарированную полость в зубе .

Следующая методика рекомендуется для формовки и литья штифтовой культевой реставрации из серебряно-палладиевого сплава (Альбакаст, Джелеико. Albacast): формовку восковой детали проводят материалом Бьютикаст (Уип Микс. Beautycast) при стандартном соотношении воды и порошка, без прокладки в опоке . Прокаливание проводят при 650 С .

Температура литья для Альбакаст составляет 1177 С, поэтому для расплавления этого сплава используется кислородно-газовая горелка или электроиндукционная литейная установка

Рис. 21-20. Некоторые частые дефекты литья и их причина.

Опытный специалист может использовать следующий ускоренный метод формовки и прокаливания для литья и цементирования вкладок и штифтовых культевых реставраций в день препарирования зубов.

1 Деталь формуют в фосфатной формовочной массе (Церамиголд. Уип Микс, Ceramigold) с использованием прокладки в опоке и при стандартном разведении специальной жидкости 50/50.

2 Формовочную массу оставляют для отверждения на 12-15 мин Она должна быть твердой и теплой на ощупь.

3 Форму с восковой деталью непосредственно помещают в печь при 705 *С и оставляют на 12-15 мин для прокаливания.

4 Отливку получают из золотого сплава (II или III тип для вкладок. Ill или IV тип для штифтовых культевых реставрации).

При использовании этого метода формовку, прокаливание и литье можно выполнить в течение 1 ч, экономя одно посещение пациента.

Фосфатные формовочные массы.

Фосфатные формовочные массы являются прочнее и устойчивее к более высоким температурам, чем гипсовые формовочные массы . Их используют для формовки и литья сплавов с более высокой температурой плавления, например серебряно-палладиевых, золото-платиновых и хромоникелевых . Для расширения этих сплавов, необходимого при изготовлении коронок, форму нагревают до 760 °С или выше, те до температур, вызывающих разложение сульфата кальция в гипсовой связке с последующим высвобождением серы, загрязняющей форму . Как правило, любой сплав с температурой литья выше 1150 °С. которая превышает температуру плавления на 38-66 °С, следует отливать в формовочной массе без гипсовой связующей . Кулыевые штифтовые реставрации не требуют такого расширения формы, как коронки, поэтому их можно отливать из серебряно-палладиевого сплава в форме с гипсовой связующей, нагретой только до 650 "С, как описано выше . Порошок содержит фосфаты магния и аммония, графит (углерод) и крупные частицы оксида кремния, а специальная жидкость для этих формовочных масс содержит водную суспензию коллоидного оксида кремния . Безуглеродиые фосфатные формовочные массы (Хай-Темп. Уип Микс. Hi-Temp) предназначены для основных сплавов, которые становятся хрупкими в присутствии углерода Фосфат магния реагирует с одно замещенным фосфатом аммония с образованием фосфата магния аммония, что придает формовочной массе прочность при комнатной температуре . При более высоких температурах образуются силикофосфаты. придающие формовочной массе повышенную прочность . Расширение изменяется в зависимости от соотношения золя оксида кремния и воды.

1 Чем больше золя оксида кремния и меньше воды, тем больше расширение.

2 Чем меньше золя оксида кремния и больше воды, тем меньше расширение.

Обычно используют пропорцию из трех частей жидкости золя оксида кремния на одну часть дистиллированной воды . Соотношение всей жидкости и порошка для формовочной массы . Церамиголд должно быть постоянным: 9.5 мл жидкости на 60 г порошка.

Принадлежности для формовки фосфатными формовочными массами.

1 Емкость на 200 мл с крышкой Вак-У-Спат.

2 Вакуумная трубка.

3 Вак-У-Вестор.

4 Резиновый подопочный конус.

5 Опока.

6 Пластиковый мерник для воды.

7 Шпатель.

8 Инструменты для воскового моделирования РКТ (Томаса) (N 1 и 4).

9 Пинцет.

10 Газовая горелка и спички.

11 Липкий воск.

12 Литниковые стержни (полый пластмассовый или восковой).

13 Одна упаковка формовочной массы Церамиголд.

14 Специальная жидкость.

15 Полоска прокладочного материала длиной 9,5 см.

16 Небольшая кисточка из верблюжьей шерсти.

Формовка фосфатными формовочными материалами.

К вершине резцовой части восковой модели одиночной коронки прикрепляют пластиковый литниковый стержень 10-го калибра (2,6 мм) с помощью липкого воска, расплавляя и сглаживая соединение инструментом РКТ N 1 .

Если между литником и придеснееым краем коронки остается слишком тонкий слой воска, их соединяют узкой полоской воска (толщиной 0,5 мм) (рис 21-21). которая действует как внутренний литник .

При этом образуется канал, по которому расплавленный металл лучше течет и воспроизводит край . Образовавшийся гребень можно легко с ошлифовать до нужной толщины после завершения литья.

Осторожно снимают восковую модель со штампа и захватывают пинцетом литниковый штифт . Последний устанавливают в мягкий воск в центре подопочного конуса (рис 21-22) .

Длину литникового штифта регулируют так, чтобы в дальнейшем деталь находилась на 6 мм от края опоки .

При необходимости воском поднимают подопочный конус, чтобы длина литникового штифта не превышала 6 мм .

К восковым моделям жевательных зубов литник крепится на вершине самого крупного бугорка .

Восковым литниковым стержнем 18-го калибра (диаметр 0,8 мм) соединяют вершину другого бугорка (в области облицовки) с основанием подопочного конуса (литниковый стержень прикрепляют к восковой модели, пока она находится на штампе) .

Вершина этого бугорка должна быть ниже точки вхождения основного литника (рис 21-23).

Слой сухой целлюлозной прокладки адаптируют к внутренней поверхности опоки . На короткое время погружают опоку в емкость с водой для смачивания прокладки Собирают в блок опоку, подопочный конус и крышку Вак-У-Спат . В емкость Вак-У-Спат наливают 9.5 мл жидкости и добавляют формовочную массу Церамиголд из упаковки 60 г . Подключают вакуумную трубку и проводят вакуумное механическое смешивание приблизительно15 с .

Отключают вакуум и снимают опоку с крышки .

Этот тип формовочной массы имеет низкую поверхностную смачиваемость .

Поэтому проблема включения пор в процессе формовки будет даже более актуальной, чем для гипсовых формовочных масс .

Формовку можно проводить вакуумным или открытым способом .

При отверждении формовочной массы под давлением удается сократить размер и количество пор в дальнейшем .

Узкие ограниченные пространства на внутренней поверхности восковой модели (например, у длинных тонких коронок для резцов) осторожно заполняют формовочной массой с помощью небольшой кисточки (рис 21-24) .

Затем устанавливают опоку над подоночным конусом и медленно заливают формовочную массу с одной стороны опоки с одновременной вибрациеи . Под визуальным контролем небольшая струя формовочной массы течет по краю с одной стороны детали вниз в самый глубокий участок и постепенно заполняет ее изнутри .

После заливки детали оставшуюся часть опоки можно заполнить при минимальной вибрации .

Над краем опоки должен оставаться избыток формовочной массы, чтобы затвердевшую глазурь можно было легко с ошлифовать на триммере .

При необходимости можно создать дополнительное расширение 0.7 %, опустив заполненную формовочной массой опоку в водяную баню при 38 “С до отверждения массы. При этом поверхность формовочной массы необходимо защитить от размягчающего действия воды тонкой резиновой или пластиковой оберткой, которую фиксируют резиновым кольцом

Рис. 21-21. Отливка в тонких участках улучшается при добавлении «внутреннего литника»(стрелка)

Рис. 21-22. Восковая модель колпачка для металлокерамической коронки переднего зуба подготовлена для формовки

Рис. 21-23. Восковая модель колпачка для металлокерамической коронки премоляра подготовлена для формовки

Рис. 21-24. Восковую модель необходимо заполнить фосфатной формовочной массой с помощью небольшой кисточки.

Восковые детали металлокерамических НЧП формуют и отливают, по возможности, одним блоком в связи с трудностью спайки сплавов, применяемых для этого типа реставрации .

В этих ситуациях восковую модель изготавливают на цельной модели без разделения штампов опорных зубов .

Для получения максимально точной отливки восковую модель НЧП формуют в большой опоке (круглой или овальной, диаметром приблизительно 6.3 мм).

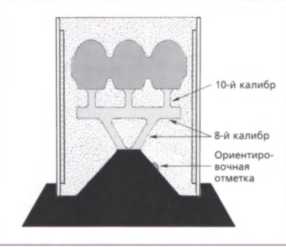

Риг. 21-25. Для отливки каркаса металлокерамического НЧП создают непрямую литниковую систему. Для питающих литников и горизонтального коллектора используют литниковые штифты в-го калибра и для отходящих от коллектора литников - штифты 10-го калибра

Рис. 21-26. Расплавленный сплав создает завихрения в коллекторной системе, повышая температуру окружающей формы (затеменная поверхность)

Рис. 21-27. Когда сплав начнет застывать, тепло вокруг коллектора {затененная область) дольше сохраняет металл в расплавленном состоянии, предупреждая образование пор в конструкции

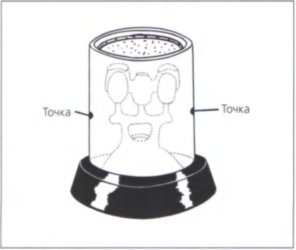

Рис. 21-28. Взаимное расположение точек на опоке и восковой модели НЧП

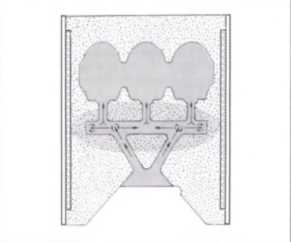

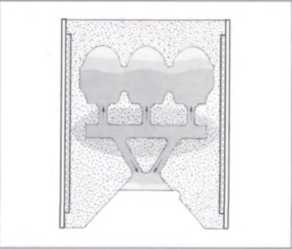

Для литья из золотых сплавов с более ни экой температурой плавления литниковыми штифтами непосредственно соединяют подопочный конус и восковую деталь для быстрого доступа в форму и отсутствия завихрений в металле в процессе отливки .. Однако литники к моделям металлокерамических НЧП должны крепиться опосредованно, поскольку применяемые для этого сплавы плавятся и застывают при более высоких температурах. .Окружающий воздух намного холоднее расплавленного металла, поэтому открытая капля застывает, пока металл в центре опоки еще остается жидким. . Это означает, что капля не может служить резервуаром для предупреждения образования усадочных раковин . .В таком случае между подопо-чиым конусом и деталью устанавливают объемную горизонтальную балку. . В литниковую систему вводят фрагмент полого пластикового литникового штифта 8-го калибра (диаметр 3.4 мм)который располагается в литниковой системе горизонтально в качестве коллектора между подопечным конусом и восковой моделью (рис 21-25) . .Проверяют, чтобы полый литниковый штифт с обеих сторон был закрыт воском. иначе в этих местах образуются тонкие выступы формовочной массы, которые отламываются и остаются внутри формы. . По мере продвижения металла по питающим литниковым каналам, коллектору и отходящим от него каналам температура окружающей формы повышается (рис 21-26) . .В самых отдаленных от коллектора участках (края детали и поверхность капли, контактирующая с температурой окружающей среды) металл охлаждается раньше, а в питающем коллекторе остается жидким. . Поэтому коллектор может служить резервуаром металла для компенсации сжатия при застывании литья НЧП (рис. 21-27).

Горизонтальная балка также способствует профилактике деформации в процессе формовки и выравнивает поток металла, чтобы все части формы в процессе литья заполнялись равномерно и одновременно . .

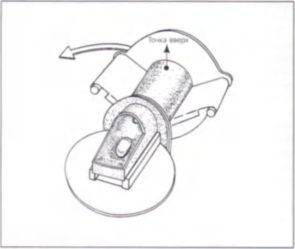

Рис. 21-29. Правильное расположение опоки в литейнои установке, одна точка направлена вверч

От направления расположения формованных деталей НЧП в литейной установке зависит течение металла в форме . В горизонтальной центробежной литейной установке деталь располагают в вертикальном положении, чтобы обеспечить одновременное заполнение всех частей формы.

Для правильного ориентирования на подопочный конус можно нанести каплю воска . Она оставит отметку на поверхности формы и будет видна при расположении опоки в литейной установке (см рис 21-25). В качестве альтернативы можно обозначить две противоположные точки на наружной стороне опоки (рис 21 -28) . Перед формовкой эти точки должны совпадать с осью детали.

Принадлежности для литья из золото-палладиевых сплавов.

1 Опока с формованной восковой деталью.

2 Муфельная печь.

3. Центробежная литейная установка с кварцевым тиглем.

4 Затемненные защитные очки.

5 Кислородно-газовая горелка.

6 Спички.

7 Сплав для металлокерамики.

8 Литейные щипцы.

9 Зуботехнический нож.

10 Зубная щетка.

11 Стоматологический зонд.

Литье золото-палладиевых сплавов.

Специальные золото-палладиевые сплавы используются для металлокерамических реставраций и в ситуациях, где требуется более высокая прочность, чем у золота III типа После отверждения формовочной массы в течение 1 ч ее избыток за пределами края опоки с ошлифовывают или срезают .

При этом удаляется гладкий плотный поверхностный слой, газы легче выходят из формы в процессе литья . Удаляют подопочный конус и помещают опоку в сушильную печь при 315 *С . Через 30 мин после выдерживания в печи с низкой температурой опоку переносят в муфельную печь при 704 *С на 1 ч .

При более длительном нахождении опоки при этой температуре формовочная масса начнет разрушаться.

В связи с более высокой температурой плавления сплавов для металлокерамики применение воздушно-газовой паяльной трубки невозможно необходимо использовать кислородно-газовую горелку с одним соплом . Для предупреждения несчастных случаев следует соблюдать осторожность при работе с этой горелкой . Кислород всегда должен подаваться к газовому пламени, которое должно сохраняться до отключения кислорода . Если сначала отключить газ. то внутри горелки произойдет небольшой взрыв, когда соотношение газа и кислорода достигнет критического уровня .

Для работы с горелкой.

1 Включают газ и зажигают его.

2 Медленно добавляют кислород Для выключения горелки.

1 Отключают кислород.

2 Отключают газ.

Кварцевый тигель более предпочтителен, чем глиняный . Со сплавами для металлокерамики не используют флюс он может нарушить баланс сплава и препятствовать дальнейшей адгезии к керамике . Включают горелку и регулируют пламя, чтобы внутренний конус имел длину 6-12 мм . Для защиты глаз от интенсивного света надевают синие или другие затемненные очки . Подогревают тигель пламенем горелки и помещают сплав в тигель . Сплав нагревают до его расплавления . Этот процесс происходит в четыре стадии.

1 Красная.

2 Оранжевая.

3 Белая(матовая).

4 Белая (зеркальная).

После достижения золотом оранжевого цвета опоку переносят из муфельной печи на салазки литейной установки . При отливке НЧП проверяют, чтобы одна из точек на опоке находилась вверху, что указывает на вертикальное расположение каркаса отливаемой детали (рис 21-29) .

Продолжают нагревание золота .

Когда оно станет белым, на поверхности образуется легкая дымка или пена . Как только дымка рассеится и металл станет блестящим, установку отпускают и начинают литье . Опока самостоятельно охлаждается до комнатной температуры . Закалку сплавов для металлокерамики не проводят .

После охлаждения отливку извлекают и отделяют остатки формовочной массы . Затем отливку промывают водой и проводят небольшую пескоструйную обработку .

Сплавы для металлокерамики не протравливают.

Литье сплавов основных металлов.

Эти тугоплавкие сплавы обладают высокой степенью усадки при охлаждении . Для обеспечения необходимого расширения формы формованную восковую деталь помещают в водяную баню при 38 “С на 1 ч . Лучшие результаты получаются, если до прокаливания формовочную массу оставляют для отверждения на всю ночь .

Опоку помещают в холодную печь и доводят до температуры 815 °С в течение приблизительно 1 ч .

Ее оставляют для разогревания при зтой температуре приблизительно на 2 ч для устранения всех следов углерода .

Для различных сплавов рекомендуемая температура немного варьируется .

В муфельной печи разогревают кварцевый тигель.

Поворачивают литейную установку, делая 1-2 дополнительных оборота, чтобы компенсировать гораздо меньшую плотность сплава основных металлов .

Литейными щипцами тигель извлекают из печи и помещают его в зажим литейной установки .

В тигель помещают слитки металла.

В ходе литья следует работать в темных защитных очках. Как и для золото-палладиевых сплавов, следует использовать кислородно-газовую горелку, но для более высоких температур при литье сплавов основных металлов необходимо многоканальное сопло .

Вначале включают газ. добавляя кислород к газовому пламени .

Пламя регулируют до длины внутренних конусов приблизительно 12 мм . Равномерно нагревают сплав, перемещая горелку над всеми слитками .

Они не растекаются . Раскаленные слитки одинакового цвета оседают, и их края закругляются, но прочные оксидные пленки не дают им слиться . При плавлении до блестящей жидкости сплав основных металлов нередко перегревают . В результате этой распространенной ошибки выгорают легкоплавкие компоненты и возникают проблемы с адгезией при нанесении керамики . Перегретый, или «сгоревший», сплав для литья не используют . Литье проводят немедленно, чтобы избежать перегревания . Опока охлаждается до комнатной температуры самостоятельно . Извлекают отливку и удаляют остатки формовочной массы . Проводят пескоструйную очистку металла частицами оксида алюминия размером 50 мкм . Отливки из основных металлов не протравливают