|

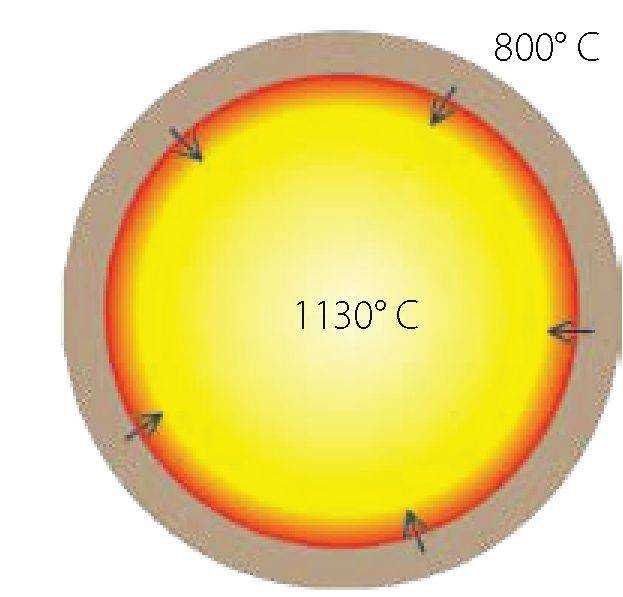

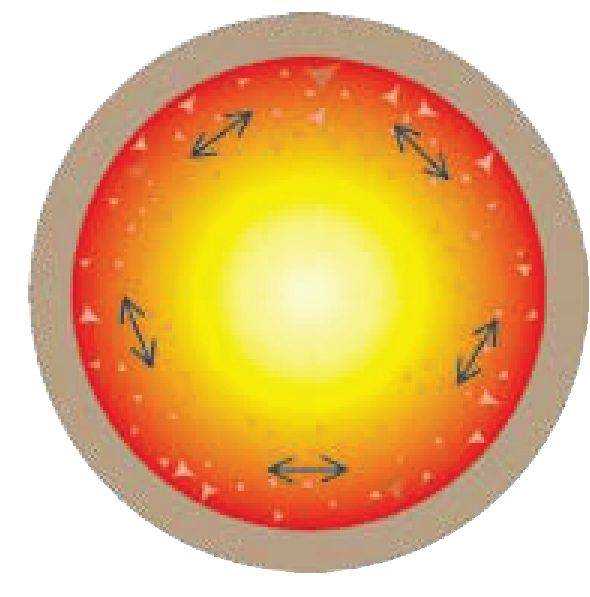

При охлаждении уменьшаются наружные размеры (усадка составляет ^ 10% по отношению к жидкому расплаву) и не затвердевший центр отливки испытывает влияние очень высокого давления. Однако, этот ускоренный процесс охлаждения внешней оболочки отливки необходим. В противном случае в ее поверхность проникают оксиды (представьте себе формовочную массу, нагретую расплавленным металлом) и это приводит к возникновению грубых повреждений поверхности литья. (Сила сжатия действует по направлению от края остывающего расплава к жидкому центру отливки). После первого резкого периода охлаждения отливки со стороны формовочной массы, последующее остывание сопровождается равномерной теплоотдачей. В этот момент большое значение имеет отвод тепла. Температура отливки снижается не по всему объему равномерно: интенсивнее идет отвод тепла снаружи, а изнутри - медленнее. Следовательно, внутренний объем залитой формы застывает значительно дольше внешнего. Действующая от поверхности к центру сила сжатия при охлаждении создает очень высокое давление на расплавленный металл в центре отливки. (Оптимальное давление сжатия кристаллизующегося расплава на еще жидкий центр. Начало частичной усадки охлаждающегося расплава).

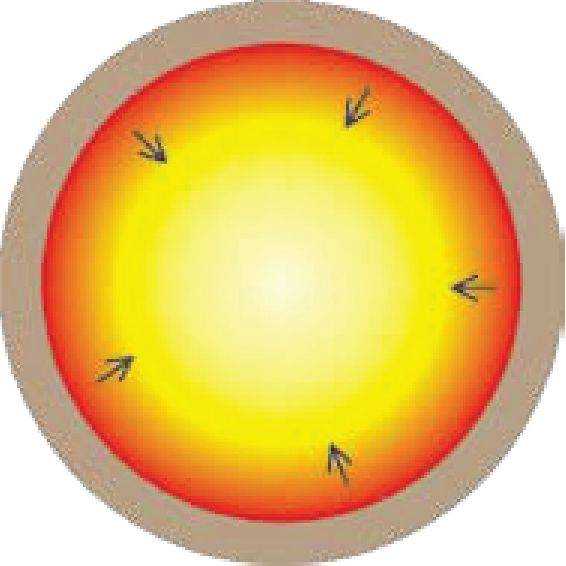

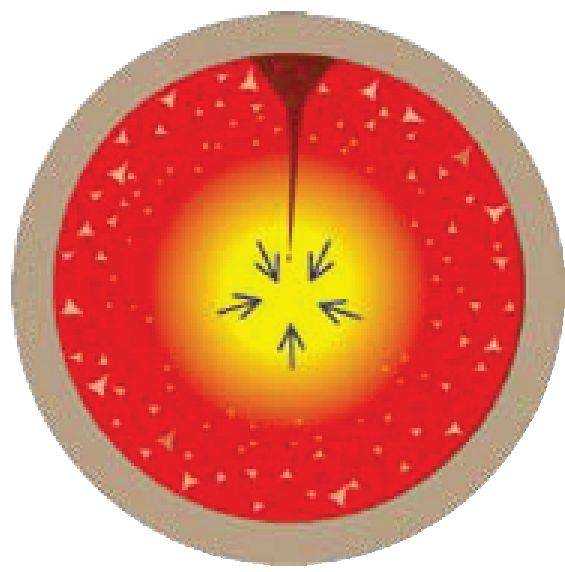

Направленное к центру сжатие затвердевающего расплава становится настолько сильным, что даже если сплав не деформируется во всем объеме, он испытывает частичную усадку. Вследствие этого, при кристаллизации и затвердевании сплава увеличивается размер и количество пор в наружной поверхности слитка. Окончание частичного сжатия

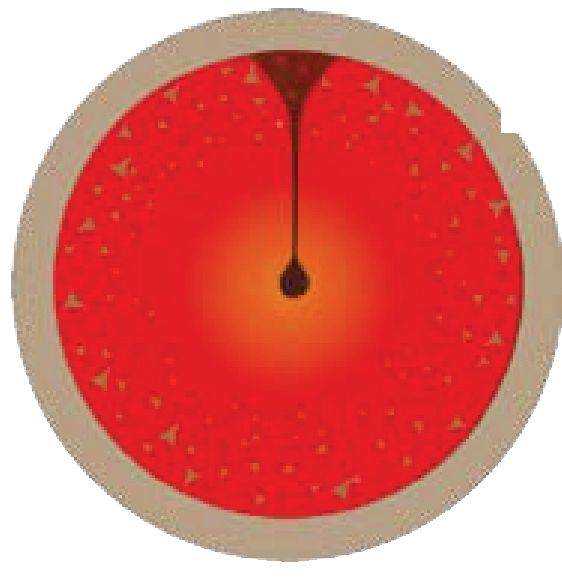

Увеличение объема пор в интервале кристаллизации отливки при частичной усадке снимает давление с еще жидкого центра. После этого еще жидкий металл в центре начинает охлаждаться и застывать вследствие теплоотдачи. Теперь уменьшающийся в объеме центр дает усадку, втягивая края, и возникает втянутая усадочная раковина. Втягивающий эффект, застывший наружный слой уже не оказывает давления.

В результате раковина возникает в центре отливки, и восходящий канал расположен вертикально. Усадочные раковины и пористость могут возникать только в направлении затвердевания. Закон физики гласит, что тепло поднимается вверх, а холод опускается вниз. Таким образом, вверху всегда расположена более нестабильная часть объема отливки. Поэтому необходимо, чтобы собранная форма за счет уменьшения объема и расположения системы литниковых каналов воздействовала на расплав в момент его охлаждения и затвердевания. Восходящая усадочная раковина - следствие втягивающего эффекта |

Разработка литниковой системы

| Разработка литниковой системы

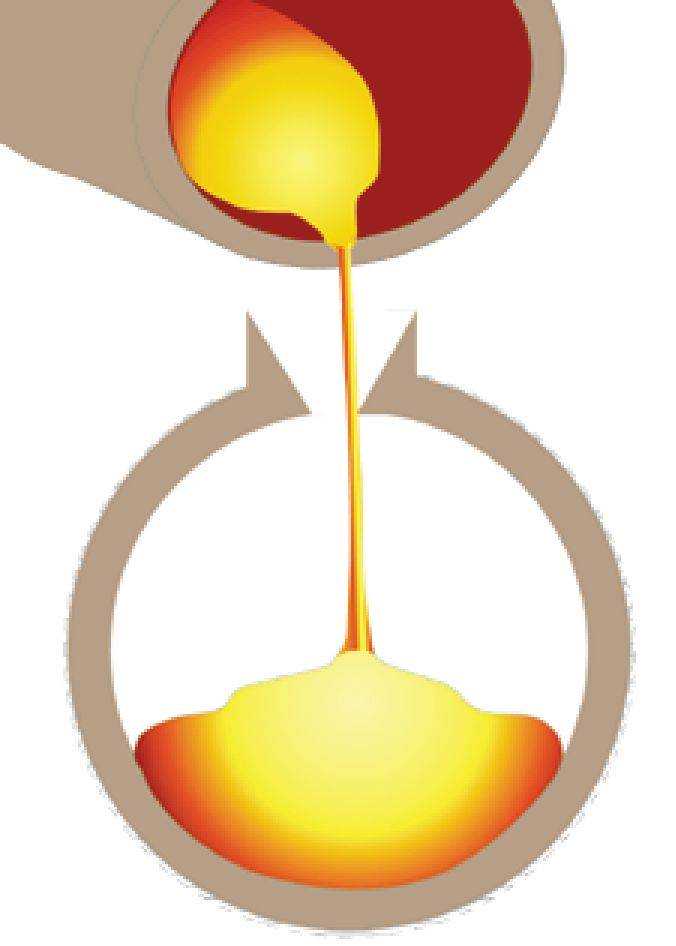

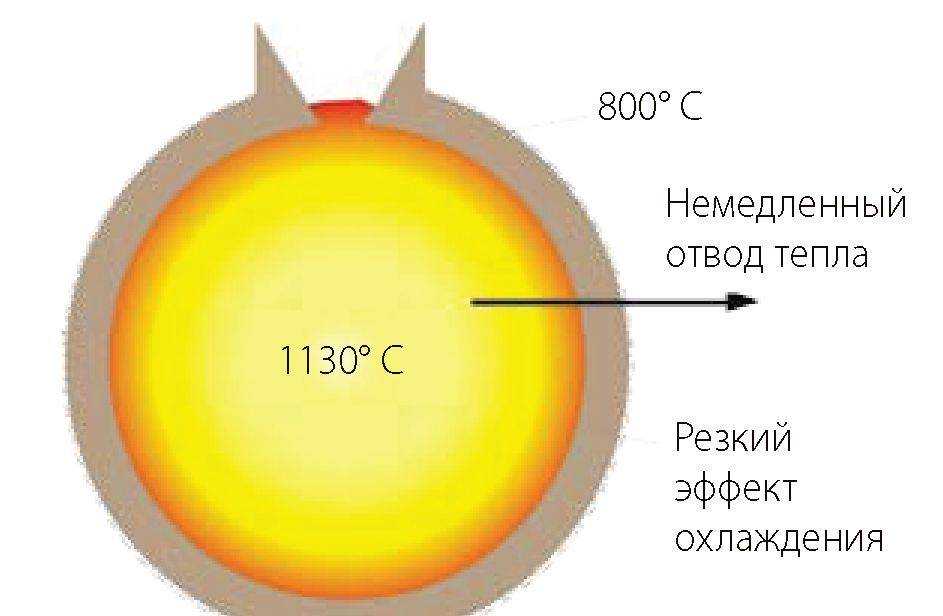

Для изготовления отливки любого каркаса протеза, изготовленного индивидуально из воска или пластмассы, необходима разработка литниковой системы. Через нее расплав заполняет литейную полость после выжигания модели. Необходимо учесть множественные нюансы для получения высококачественной однородной отливки. • Быстрое и ламинарное заполнение • Заданная температура расплава • Необходимая температура предварительного нагрева • Кристаллизация сплава Однородность структуры сплава зависит преимущественно от того, владеет ли пользователь специальными знаниями и практическими навыками по четырем выше перечисленным пунктам, чтобы получать повторяемые качественные результаты литья. Литниковые каналы должны быть расположены таким образом, чтобы обеспечить быстрое и плотное заполнение расплавом. В области литниковой системы формовочная масса не может иметь пористую структуру, так как в этом случае мелкие частицы смеси могут попасть в расплав и повредить поверхность отливки. Оптимальная температура нагрева и температура расплава уже были всесторонне освещены в предыдущих главах. Определение диаметра литниковых каналов играет главную роль при затвердевании сплава после заливки. При планировании и разработке литниковой системы принципиально важно учитывать метод литья и, одновременно, поведение сплава в период кристаллизации. Желательно параметры литниковых каналов приводить в инструкции изготовителя сплава. Только тогда будет получен многократно повторимый результат литья, соответствующий высоким требованиям к однородности отлитого каркаса. Например, изготавливают литейную форму и нагревают ее согласно инструкции; производителем сплава рекомендована температура 800° C Затем плавят в тигле сплав до требуемой температуры 1130° C и заливают расплав при этой температуре в собранную форму, нагретую до температуры 800° C.

Благодаря ускоренной кристаллизации расплава в относительно холодной форме (800°C по отношению к 1130°C расплава), на литье нет наружных пор, и в сплав не проникают окислы. |