После кристаллизации гипса приступают к удалению из формы восковой репродукции протеза (обычно это проводят струей горячей воды, выплавляющей воск). Теперь при складывании половин фор-.

мы внутри нее имеется полость, соответствующая контурам и объему протеза. Эту полость надлежит заполнить формовочным материалом (в главе XIV описаны прямой, обратный и комбинированный способы гипсовки).

Приготовление формовочной массы. Метод прессования в зубопротезной технике отличается от промышленного тем, что работа про-, водится на гипсовых пресс-формах. Поэтому давление при прессовке должно быть минимальным, а следовательно, формовочный материал должен быть очень пластичным и иметь хорошую текучесть при сравнительно низком давлении. Такая текучесть пластмасс на основе акрилатов достигается благодаря смешению. эмульсионного порошка (полимера) и жидкости (мономера). Текучесть зависит от количества введенного мономера: она резко снижается с уменьшением процента вводимого мономера, при этом пластмасса становится пористой и хрупкой.

Следует помнить, что мономер является единственным источником образования в процессе полимеризации пор как на поверхности протеза, так и внутри его. Установлено, что при полимеризации одного мономера (метилметакрилата) объемная усадка достигает 20%. Поэтому дозировка мономера играет большую роль в получении высококачественного протеза. Наиболее правильным объемным соотношением полимера и мономера следует считать 3 :1. Однако вследствие неоднородности размеров частиц полимера эта дозировка затрудняется. Чем меньше частицы эмульсионного порошка, тем больше требуется жидкости для смачивания их, так как поверхность таких частиц в целом больше поверхности частиц большего диаметра.

Процесс приготовления формовочной массы целесообразнее проводить следующим образом. Отмеривают порошок, высыпают его в фарфоровую или стеклянную баночку и по каплям вводят мономер, постоянно встряхивая сосуд. Мономер вводят до полного насыщения порошка, затем массу перемешивают и сосуд обязательно закрывают крышкой. По истечении некоторого времени (3—5 мин) над поверхностью массы появляется слой мономера, который необходимо удалить. Если этот слой мономера не удалить, произойдет неодинаковое смачивание набухающего полимера, так как верхние его слои будут находиться под влиянием большего количества мономера, чем нижние. В таком случае может получиться неоднородная масса. После удаления излишка мономера необходимо снова перемешать массу и закрыть баночку крышкой. Смесь оставляют при комнатной температуре до тех пор, пока в цилиндре не образуется однородная масса, имеющая консистенцию крутого теста. Затем снимают крышку, тщательно перемешивают массу и оставляют ее под вытяжкой открытой, чтобы избыток свободного мономера имел возможность улетучиться. Время набухания от 3S до 6S мин в зависимости от температуры окружающей среды, молекулярной массы и размера частиц полимера.

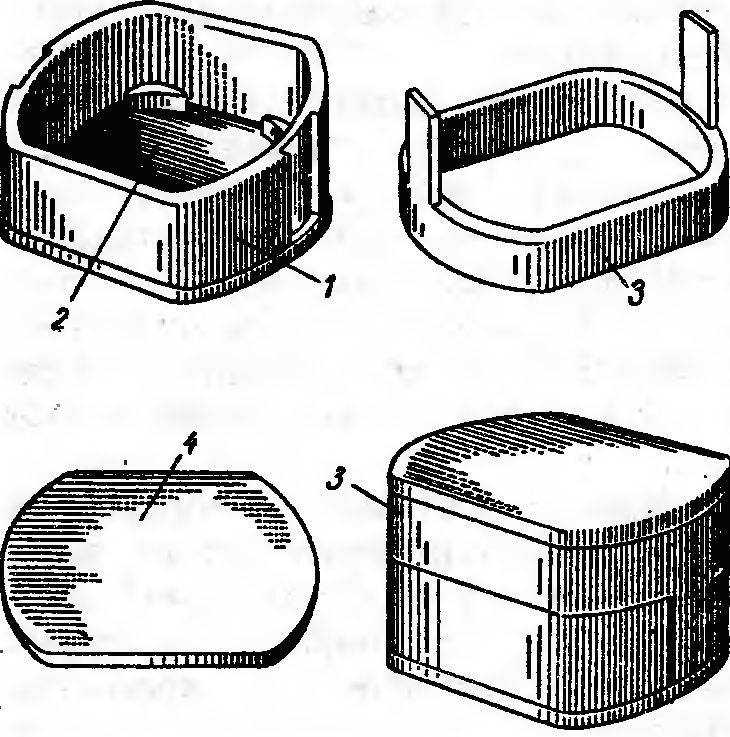

. Рис. .62. Зуботехническая кювета и ее части. 1 — основание; 2 — дно основания; 3 — верхняя часть; 4 — крыша.

О готовности формовочной массы судят по следующим признакам:.

а) масса не должна тянуться за шпателем; б) при растягивании не образуется длинных тянущихся нитей.

При изготовлении базисов съемных протезов порошок берут из расчета 1 г на один искусственный зуб. Таким образом, для базиса съемного протеза на беззубую челюсть (14 зубов) следует взять 14 г, или 17—18 см

порошка.

Прессование. Для предотвращения соединения свободного мономера с гипсом пресс-формы и, наоборот, попадания влаги в пластмассу перед прессовкой гипс-формы покрывают тонкой пленкой разделительной жидкости (жидкость «Изокол» или касторовое масло). Слой разделительной жидкости наносят тотчас после удаления воска из кюветы на теплый гипс.

Пластмассу извлекают из сосуда шпателем и им же укладывают на ту половину формы, где имеются зубы (зубы предварительно протирают мономером). Поверхность массы покрывают целлофановой пленкой во избежание слипания массы с гипсом второй половины формы. Для придания эластичности целлофановой пленке ее смачивают водой, но капли воды с ее поверхности должны быть тщательно удалены. Обе части кюветы соединяют в руках и помещают под пресс.

Уплотнение массы в процессе прессования достигается концентрированным давлением на площадь гнезда протеза в гипсовой форме с помощью ручного пресса. Рукоятку пресса поворачивают осторожно и медленно, чтобы ощущать податливость массы.

Недопустимы перекосы частей кюветы, так как это может привести к повреждению гипсовой формы.

Прессование проводят обязательно в два этапа. На первом этапе постепенным прессованием части кюветы не доводят до полного смыкания (оставляют зазор 1,5 мм) и после небольшой паузы кюветы раскрывают для контроля. Излишки срезают, удалив целлофановую пленку, по границам гнезда протеза. Если обнаружены недопрессовки, то в эти участки добавляют массу. Затем приступают к окончательной прессовке без целлофановой пленки, доводя части кюветы до полного соединения.

Заформованные протезы должны всегда находиться под давлением вплоть до окончания полимеризации и охлаждения кюветы. Для поддержания давления кюветы, выведенные из пресса, помещают в обычные или пружинные струбцины (бюгели).

Полимеризация. Продолжением технологии получения протеза является процесс отверждения (полимеризации) пластмассы. Этот процесс протекает при нагревании за счет полимеризации- имеющегося в массе мономера.

В электрический стерилизатор или специальный полимеризатор заливают воду и туда же помещают кюветы. Температуру воды от комнатной до 80°С повышают в течение 60—70 мин, после этого подогрев усиливают, температуру доводят до 100°С и поддерживают. такой 20—25 мин. По истечении этого времени подогрев прекращают. Кюветы остывают вместе с водой или их вынимают из сосуда и охлаждают на воздухе.

Строгое соблюдение режима полимеризации возможно не только в полимеризаторе, но и в электрических печах с регулируемой температурой нагрева до 150°С. Это более верный способ, так как он позволяет повышать температуру точно по установленному графику времени. Кюветы с заформованной пластмассой помещают в печь, когда в ней достигнута температура 80—90°С. При этом температура в печи падает до 40—35°С. За 80-90 мин температура внутри печи автоматически повышается до 100—105°С. При указанной температуре кюветы выдерживают 30—40 мин, затем печь отключают и через 30 мин кюветы охлаждают на воздухе.

Строгое соблюдение режима полимеризации пластмасс позволяет получить зубные протезы хорошего качества.

В процессе работы техники часто допускают отклонения от рекомендованного режима; проводят полимеризацию в более короткий период, опуская кюветы в кипящую воду. Это приводит к образованию очень неоднородного по своим свойствам протеза с обилием пор, которые, как правило, образуются внутри пластмассы и часто неразличимы вследствие непрозрачности массы. Резкое охлаждение протеза ведет к образованию значительного внутреннего напряжения в массе и появлению на поверхности и внутри массы мельчайших трещин. Особенно четко эти трещины выявляются после полировки протезов и в процессе пользования ими. Совершенно ясно, что поры и внутренние трещины ослабляют протезы и ведут к более быстрым их поломкам.

Проведенные В. Н. Копейкиным исследования показали, что реакция полимеризации протекает по типу экзотермической, т. е. с выделением тепла. Время наступления экзотермической реакции, ее длительность и интенсивность зависят от режима полимеризации, т. е. от нагрева водяной бани. Так, при режиме полимеризации по методу ЦИТО резкое повышение температуры наблюдается на 48-й минуте полимеризации — она достигает 99°С. При помещении кюветы в кипящую воду температура около 105°С отмечается на 16-й минуте. При более медленном повышении наружной температуры она на 58-й минуте достигает всего 89°С.

В пластмассе, заполимеризованной по методу ЦИТО, одиночные поры выявляются не на всех участках. При полимеризации в кипящей воде поры разбросаны по всей массе. В пластмассе, полученной при замедленном режиме полимеризации, поры не обнаруживаются.

Причина образования пор заключается в том, что выделяющееся при полимеризации тепло ускоряет процесс полимеризации, а это в свою очередь вследствие цепной реакции вызывает дальнейшее нарастание выделения тепла. Внутренняя температура быстро достигает 100°С и выше и мономер начинает переходить в парообразное состояние. Пузырьки пара мономера вследствие высокой вязкости полимеризующейся массы не имеют возможности выйти на поверхность и остаются внутри массы.

Необходимо отметить, что в данном случае образуются внутренние поры, так как полимеризация идет с поверхности пластмассы. Повышение температуры внутри протеза приводит к тому, что поверх^ ностные слои имеют более высокую степень полимеризации, чем внутренние «1асти протеза.

Полимеризация при высокой температуре вредно сказывается на пластмассе: снижается механическая прочность за счет образования полимеров с низкой относительной молекулярной массой, увеличивается содержание свободного мономера. При этом выявляется следующая закономерность: чем больше время повышения температуры воды до точки кипения, тем выше показатели твердости, прочности на статический изгиб, сопротивления разрыву, удельной ударной вязкости. Ускорение повышения температуры ведет к снижению ряда показателей прочности пластмассы АКР-10. Так, предел прочности при статическом изгибе при режиме полимеризации 80°С, равный в среднем 1095 кг /см

, снижается при полимеризации в кипящей воде до 759 кг/см

, удельная ударная вязкость —с 10—11 до 7,07 кгс-м/см

, твердость по Бринелю —с 25—28 до 18,8 кг/см

. Установлена различная степень твердости на поверхности протеза и внутри его.